金属部品には、嵌め合い、折り曲げ、組み立てなど、機能性が求められることがよくあります。しかし、溝加工が必要な場合、工具の摩耗や部品の歪み、加工結果のばらつきといった問題が発生することがあります。これらの問題は、コストと品質の両方に影響します。このプロセスは単純に見えるかもしれませんが、正しい方法と工具を選択することで、すべての違いが生まれます。

効果的な金属溝加工の方法と用途について、もっと知りたいとお考えですか?以下では、実用的なテクニックと、確実な結果を得るために不可欠なツールをご紹介します。

メタルグルービングとは?

金属溝加工は、金属表面から材料を除去して凹溝を作ります。この溝は、部品の折り曲げ、接合、シール、組み立て時のガイドに役立ちます。

溝は広かったり狭かったりする。浅いことも深いこともある。直線的にカットされているものもある。また、曲線や円形の経路をたどるものもある。形状は、作業のニーズによって異なる。

溝加工は、シートメタル、CNC旋盤加工部品、チューブで一般的です。部品のフィット感を向上させたり、曲げ応力を軽減したり、アセンブリの正確な位置決めを可能にします。

一般的な金属溝加工方法

プロジェクトによって、必要な溝入れ方法は異なります。選ぶ方法は、スピード、精度、表面品質に影響する。以下は、金属に溝を入れる4つの一般的な方法と、それらを使用するタイミングです。

精密溝のCNC加工

CNCマシンは、金属に正確な溝を切るために使われる。機械はプログラムされた経路に沿って工具を動かし、材料を除去する。この方法は、厳しい公差と一貫した結果を達成するのに適しています。

複雑な形状や厳しい寸法保持が必要な場合に最適。航空宇宙、自動車、電子部品で一般的。アルミニウム、ステンレス、その他様々な素材に対応。

工具の選択は重要である。溝の形状によって、エンドミルや溝入れチップがよく使用される。通常、熱と摩耗を抑えるためにクーラントが必要である。

マニュアル・グルービング・テクニック

手作業による溝入れは、手工具や基本的な機械を使って行う。時間はかかるが、小ロットや試作品に便利である。ノミ、ヤスリ、または手動制御の基本的な旋盤を使用できます。

この方法では、オペレーターは工程を完全にコントロールできる。柔軟性があり、小ロットでも低コストで行える。ただし、オペレーターの技量に左右される。

表面仕上げと溝の精度は、自動化された方法で達成されたものほど正確ではないかもしれない。それでも、迅速な調整や新しい設計のテストには便利だ。

薄くてデリケートな金属のレーザー溝加工

レーザー溝加工は、集光された光で溝に沿って材料を蒸発させます。精密で非接触なので、薄いシートや繊細な部品に適しています。

この方法により、滑らかなエッジと優れた溝が得られる。電子機器、医療機器、ハイエンドのカスタム部品によく使われる。アルミニウム、チタン、薄いステンレス鋼などの金属に最適です。

熱を使用するため、熱管理が鍵となる。熱が高すぎると、部品がゆがむことがある。シールドガスや制御された設定により、そのリスクを減らすことができる。

研削による溝加工

研削 回転する研磨砥石を使用して、被加工物に溝を切ります。材料が硬い場合や、非常に滑らかな仕上げが必要な場合に使用される。

研磨は、硬化鋼や超硬部品に効果的です。溝のエッジが鋭くきれいに仕上がります。CNCよりも時間がかかるが、形状によってはより正確だ。

ツーリング、金型製作、高摩耗部品に使用。クーラントは過熱を避け、表面品質を保つために使用される。

主なツールと機材

溝入れ加工には、金属の種類、溝の形状、生産量に合った適切な工具が必要です。ここでは、金属溝加工に使用される主な工具を紹介する。

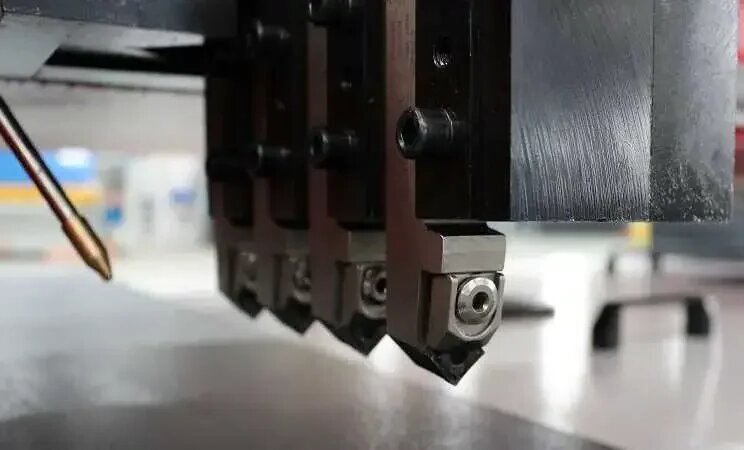

溝入れインサートとツールホルダー

溝入れチップは、超硬または高速度鋼で作られた切削チップである。さまざまな幅、形状、エッジスタイルがある。これらのチップは、切削中に所定の位置に固定するツール・ホルダーに装着する。

インサートは、設定された経路に沿って移動することで、金属を除去します。工具全体を交換することなく、摩耗したチップを交換することができます。これにより、工具コストを削減し、高い精度を維持することができます。

インサートは、CNCと手動の両方の機械で使用されます。旋盤で丸い部品を溝加工したり、フライス盤で平らな部品を溝加工するのに理想的です。

CNC旋盤とフライス盤

CNC旋盤とミルは、溝加工に最も一般的な機械である。旋盤は、シャフトやブッシュのような丸い部品の製造に最適です。部品は回転し、インサートは一定の位置で溝を切ります。

フライス盤は、溝を形成するためにカッターが動く間、部品を静止させます。平らな部品、不規則な形状の部品、角度のある溝も加工できます。どちらの機械も、迅速な変更と繰り返し精度を可能にします。

これらの機械は、スピードと一貫性を向上させるために、ツールチェンジャー、クーラントシステム、デジタル制御装置と組み合わされることが多い。

板金用特殊溝入れ工具

板金の溝加工には、より軽量で柔軟な工具が必要である。これには、プレスブレーキの溝入れ用金型、手持ち式のニブラー、溝パターンを内蔵したローラーなどがあります。

切削加工ではなく、成形加工を行う工具もあります。例えば、プレスブレーキのVダイは、曲げ逃がし溝を作ることができます。これは、厚いシートや脆いシートの割れを減らすのに役立ちます。

これらのツールはHVACで使用される、 エンクロージャー, キャビネットそして カスタムパネル.アルミニウム、ステンレス鋼、亜鉛メッキ鋼などの薄い金属に適している。

金属溝の種類

溝の形状は、部品の機能に影響を与えます。溝の種類はそれぞれ明確な目的を持ち、異なる工具や金属の種類に適しています。ここでは最も一般的なものを紹介する。

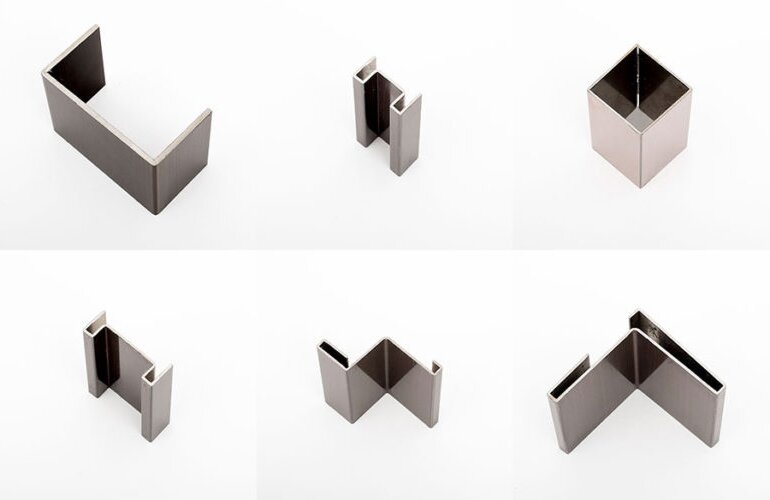

Vグルーブ

V溝は、角度のついた側面が一点で接する。シートメタルの曲げや折り曲げのガイドによく使われる。この溝は、より少ない材料応力で、きれいでシャープな曲げを作るのに役立ちます。

V溝は、組み立て時の位置合わせにも役立つ。フライス工具やプレスブレーキ金型で簡単に作ることができる。薄手から中厚手の素材に最適です。

U字溝

U溝は底が丸く、側面は垂直またはわずかに湾曲している。流体やワイヤーが通過するような用途では、流れが良くなります。この形状はまた、鋭角な角に比べて応力集中を軽減します。

配管、チューブ、溝などによく使われる。U溝は、ボールエンドミル、旋盤、または砥石を使用して作られます。アルミニウムや銅のような柔らかい金属に最適ですが、鋼でも加工できます。

正方形の溝

正方形の溝は、垂直の側面がまっすぐで、底面が平らである。以下の用途によく使われる。 溶接 溝が充填材を保持する必要がある場合。

スライド部品や正確な深さ制御が必要な場合にも使用される。正方形の溝は、安定したベースと一貫したフィット感を提供します。標準的なエンドミルや溝入れチップで加工します。平らな面や回転する丸い部品に最適です。

カスタム・プロファイル・グルーヴ

特注の溝はユニークな形をしています。曲線や角度、段差を組み合わせることもあります。これらは、標準の溝ではデザインや機能のニーズを満たせない場合に使用されます。

特注の溝は、航空宇宙、医療、特注の筐体などによく見られます。このような溝を作るには、通常、CNCプログラミング、特殊インサート、または成形工具が必要です。

産業における金属溝加工の用途

溝は、形と機能の両方のために多くの産業で使用されています。適切な溝は、見た目、フィット感、性能を向上させます。金属加工における4つの主な用途をご紹介します。

板金の曲げ加工

溝は、シャープで正確な作業を可能にする。 屈曲 金属にひびを入れることなく。曲げ線に切り込まれたV溝により、シートはその経路に沿って折り曲げられる。これは、筐体、制御盤、建築部品によく見られます。スプリングバックを減らし、エッジをきれいに保ちます。

美的パネルデザイン

溝は装飾にも使われる。金属パネルにテクスチャー、ライン、パターンを加えます。見た目のディテールのための浅いカットもあれば、組み立てのガイドとなる深いカットもある。家電製品、電化製品、内装の金属加工によく見られる。

機械式継手

溝は、組み立て時に部品のロック、はめ込み、位置合わせを助ける。クリップ、Oリング、スライドレールなどを保持することができます。これにより、余分なファスナーの必要性を減らすことができます。機械、装置ハウジング、構造サポートに使用されます。

ヒートシンク・チャンネル

溝は表面積を増やし、ヒートシンクの気流を誘導する。熱を逃がしやすくすることで、金属部品の冷却を早めます。溝は、部品の設計に応じて、フライス加工や押し出し加工で切削されます。

溝品質に影響するプロセスパラメータ

溝の品質は、加工設定と工具の状態に大きく左右される。これらの要素を正しく調整することで、精度、仕上がり、工具寿命が向上します。

送り速度と切削速度

送り速度は、工具が材料に食い込む速さを制御する。送り速度が速すぎると、溝が粗くなったり、不正確になったりします。通常、送り速度を遅くすると、表面仕上げが良くなり、公差が厳しくなります。

切削速度とは、工具が材料上を回転または移動する速度のことである。速度が速いと工具が熱を持ち、早く摩耗する。切削速度が低いと、切削力が増大し、刃先が荒くなることがある。

工具の摩耗と交換

工具の摩耗は、溝の精度と品質に直接影響する。切削工具が摩耗すると、溝は粗くなり、寸法も変化します。

定期的に工具を交換するか、研ぐ。定期的に溝をチェックすることで、工具の寿命を把握する。溝の精度が落ちてきたら、インサートを交換する。

クーラントと潤滑油の使用

溝加工は熱を発生させ、工具や部品を損傷させる可能性がある。クーラントや潤滑剤は、この熱を軽減し、工具の寿命を延ばします。

クーラントはまた、切屑を切削領域から洗い流します。これにより、きれいで滑らかな溝を維持することができます。材料と切断方法に適したクーラントを使用してください。

溝付き部品の設計上の考慮事項

溝付き部品の設計には、単に形状を選ぶだけではありません。それぞれの溝は、機能、材料、工程にマッチしていなければなりません。これらの重要なポイントは、部品が期待通りに機能することを保証するのに役立ちます。

溝の深さと幅の計算

溝の大きさは、フィット感、強度、生産性に影響する。溝が深すぎると、部品が弱くなったり反ったりすることがある。溝が浅すぎると、意図したとおりに機能しないことがある。

幅は、使用する工具に合わせなければならない。また、溝の用途に応じて、インサート、ワイヤー、溶接フィラーを入れるスペースも必要である。

肉厚と曲げ半径の適合性

溝加工は、切断部分の肉厚を減らす。残った金属が薄すぎると、曲げ加工で部品に亀裂が入ったり、使用中に不具合が生じたりする可能性がある。

溝が必要以上に深くないことを確認する。曲げ加工された部品の場合、溝ラインが必要な曲げ半径をサポートしていることを確認する。

応力集中と構造の完全性

溝は、適切な配置や形状にしないと、応力ライザーになることがある。溝の角が鋭いと応力が発生し、亀裂の原因になる。

荷重を均等に分散させるために、丸みを帯びた底部や緩やかな移行部を使用してください。これにより、部品の寿命と信頼性が向上します。高負荷や振動の多い用途での故障を避けるために、シミュレーションを実行するか、経験に基づくガイドラインを使用してください。

結論

金属の溝加工は、加工における重要な工程です。多くの産業において、形状、フィット感、機能性の向上に役立っています。CNCマシン、レーザー、手動工具のいずれを使用する場合でも、その方法は材料と部品の要件に合わせて調整する必要があります。適切な工具を選択し、パラメータを効果的に管理し、慎重に設計することで、高品質の結果が得られます。

特注の溝加工で金属部品を改善したいとお考えですか? お問い合わせ お客様の次のプロジェクトのために、専門家によるサポートと迅速なソリューションをご利用ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。