亜鉛メッキ鋼板を溶接する際、多くの専門家が苦労し ている。亜鉛メッキが焼け焦げて煙が出たり、溶接部が弱くなったり、気孔ができたりするのです。溶接後の飛散、粗い継ぎ目、腐食に対処したことがあるのは、あなただけではありません。しかし、適切なアプローチを用いれば、これらの問題を回避し、亜鉛メッキ表面で強力できれいな溶接を行うことができます。

亜鉛めっき鋼板の溶接には、MIG、TIG、棒 溶接の方法がある。溶接前には、必ず溶接部から亜鉛めっきを除去する。こうすることで、有毒なヒュームが減少し、溶接の品質が向上します。適切な換気を行い、可能であればヒューム・エクストラクターも着用する。溶接後は、接合部を錆から守るため、冷間亜鉛メッキ・コンパウンドを塗布する。

亜鉛メッキ鋼板の溶接には特別な注意が必要です。材料の下処理、健康の保護、溶接後のコーティングの管理が必要です。それぞれのステップを詳しく見てみましょう。

亜鉛メッキ鋼板とは?

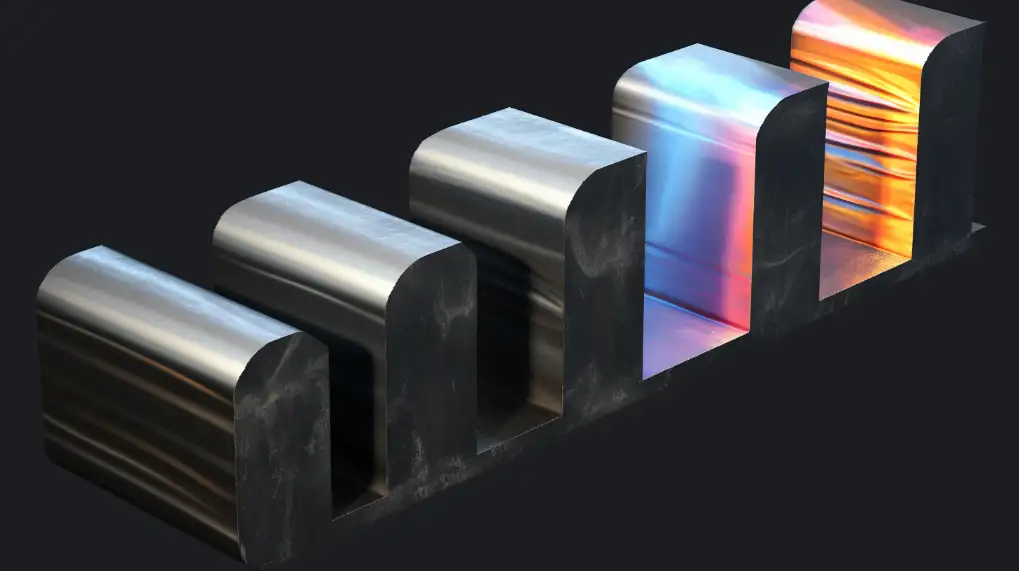

亜鉛メッキ鋼板は、表面に薄い亜鉛層を施した通常の鋼板です。この亜鉛コーティングは、錆や摩耗から鋼を保護します。コーティングは通常、溶融亜鉛に鋼を浸漬するか、電気メッキによって施されます。

亜鉛メッキ鋼板は、屋外用フレーム、自動車部品、エアダクトなどに使われている。亜鉛はシールドの役割を果たす。亜鉛はシールドの役割を果たし、湿気や空気がスチールの下に到達するのを防ぎます。亜鉛はスチールよりも錆びるのが遅いため、部品が長持ちします。しかし、このコーティングは熱を加えると問題を引き起こす可能性がある。

亜鉛メッキ鋼板はなぜ溶接しにくいのか?

主な問題は、溶接中に亜鉛が燃えたときに起こる。亜鉛は鋼鉄よりもはるかに速く溶ける。溶接アークが金属に触れると、亜鉛はすぐにガスに変わります。これにより濃い煙が発生し、溶接部が弱くなったりポーラスになったりする。

溶融亜鉛が溶接池に混入することもある。これは亀裂を生じさせたり、溶接部を荒く見せ たりすることがある。亜鉛のヒュームは、安定したアークを維持する のを難しくする。これらすべてが、亜鉛めっき鋼板の溶接を、 普通鋼の溶接よりも難しくしている。

正しく溶接されない場合の安全衛生上のリスク

適切な手順を踏まずに亜鉛メッキ鋼板を溶接することは危険である。最大の懸念は、亜鉛のヒュームを吸い込むことである。このヒュームは亜鉛ヒューム熱を引き起こすことがある。頭痛、発熱、胸痛などの症状があり、インフルエンザのような感じです。通常は治まりますが、このようなヒュームを頻繁に吸い込むと、後に健康問題につながる可能性があります。

構造的なリスクもある。亀裂や穴のある溶接部は、応力に耐えられないかもしれない。溶接前に亜鉛をきれいに落とさないと、接合部の内部から錆が再発し、広がる可能性がある。これは部品の寿命を縮め、安全上の問題を引き起こす可能性がある。だからこそ、入念な下準備と保護が必要なのであって、オプションではないのだ。

亜鉛メッキ鋼溶接の安全注意事項

亜鉛メッキ鋼板の溶接を始める前に、安全を第一に考えなければなりません。亜鉛メッキから発生するヒュームは有害である可能性があるため、暴露は可能な限り最小限に抑える必要があります。

有毒ガスと換気要件

亜鉛が燃焼すると、酸化亜鉛からなる白く有毒な煙が発生する。この煙を吸い込むと、亜鉛ヒューム熱を引き起こすことがある。多くの場合、暴露後数時間で発症する。一般的な症状は吐き気、悪寒、疲労、咳など。

リスクを低減するため、換気の良い場所で作業すること。局所排気装置またはヒューム・エクストラクターを使用する。可能であれば、屋外または空気の流れのある場所で溶接してください。屋内での作業では、ヒューム・フードまたはドラフト・テーブルを使用すると、空気中の粒子を素早く除去することができます。

常に、ヒュームを顔から遠ざける気流があることを確認してください。標準的な扇風機に頼らないでください。ヒュームを除去するどころか、拡散させてしまう可能性があります。

溶接工のための保護具と機器

溶接ヒュームに対応する適切な呼吸マスク を着用すること。紙マスクでは不十分です。P100 フィルタまたは認可された空気浄化システム付きのものを探してください。これにより、有害な金属ヒュームから肺を守ることができます。

手袋、難燃性の衣服、透明なバイザー付きの溶接用ヘルメットを使用する。皮膚がすべて覆われていることを確認する。火花や溶融亜鉛によって火傷や皮膚炎を起こすことがあります。

消火器を近くに置くこと。亜鉛パウダーは可燃性です。蓄積を避けるため、作業スペースを頻繁に清掃すること。適切な個人保護は、長期的な暴露リスクに対する第一の防御線である。

亜鉛メッキ鋼板の溶接方法:ステップ・バイ・ステップ

亜鉛メッキ鋼板の溶接には、トーチを扱う技術以上のものが必要です。準備から実行までのプロセスを説明しましょう。

ステップ1:亜鉛メッキ鋼板の準備

溶接部のクリーニングから始める。ワイヤー・ブラシまたはグラインダー を使い、接合部の周囲約1インチから亜鉛皮膜を除去 する。こうすることで、亜鉛ヒュームの発生を防ぎ、 溶接欠陥を減らすことができる。

洗浄した表面を脱脂剤で拭きます。油分、汚れ、塗料がないことを確認する。表面をきれいにすることで、アーク・コントロー ルが向上し、溶接プールが安定する。

このステップを省略しないこと。亜鉛が付着したままだと、溶接部に気孔や亀裂が生じることがある。

ステップ2:適切な溶接プロセスを選択する

MIG、TIG、または棒溶接を使用する。 ミグ が最も一般的で、使いやすい。薄い亜鉛メッキ鋼板には効果的です。 ティグ よりきれいで制御された溶接ができるが、時間はかかる。 スティック溶接 は、厚い部分や屋外での作業に適している。

材料の厚みと必要な品質に基づいてプロセスを選びましょう。それぞれの方法には長所と短所がありますが、亜鉛に関連する問題を避けるためには、いずれも適切な下準備と技術が必要です。

ステップ3:クランプと位置決め

アークを発生させる前に、部品をしっかりと叩く。隙間があると、融 着不良や歪みの原因になる。ヒート・コントロールを改善したり、より平坦な 溶接を行ないたい場合は、銅製のバッキング・ バーまたはヒート・シンクを使用する。

接合部に手が届きやすいことを確認する。トーチの角度を一定に保つ。完全な視界と安定した制御が得られる位置に、 溶接をセットする。これは、亜鉛層の過熱を避けるのに役立つ。

ステップ4:正しい充填材を選ぶ

母材の鋼種に合った溶加材を使用する。MIGの場合、ER70S-6が良い選択である。汚れに強く、溶け込みも良い。棒 溶接の場合、亜鉛メッキ表面にはE6011または E6013が有効である。

硬すぎたり脆すぎたりするフィラーは避けてください。多少の柔軟性は、熱膨張による応力を吸収 するのに役立つ。構造部品を溶接する場合は、フィラー・ロッ ドが荷重および安全要件を満たしている ことを再確認すること。

ステップ5:マシンを正しくセットする

鋼材の厚さに応じて溶接機を調整する。MIGの場合は、電圧を少し高くし、ワイヤ送給速度を上げる。これは、取り残された亜鉛を焼き切るのに役立ちます。オーバーヒートしたり、部品が曲がったりしないよう、移動速度を一定に保つ。

短いアークを使い、亜鉛ではなくスチールに向ける。こうすることで融着がよくなる。TIGを使用する場合は、DCEN極性を使用し、熱くなりすぎないようにアンペア数を慎重に調整する。実際のパーツを加工する前に、必ず最初にスクラップで設定をテストすること。

ステップ6:短いセクションの溶接

継ぎ目全体を一度に溶接しないでください。溶接部を短く分割する。こうすることで熱を抑え、亜鉛が蒸発する量を減らすことができる。

各溶接の間に、部品を少し冷やしておく。こうすることで、金属がゆがむのを防ぎ、接合部をよりきれいに保つことができる。 タック溶接 も役に立つ。すべてを固定し、熱でパーツがずれるのを防いでくれる。

ステップ7:溶接層間のクリーニング

何度もパスする場合は、それぞれのパスの間に清掃を行う。ワイヤーブラシやグラインダーを使って、スラグや残滓を取り除く。接合部の近くに亜鉛がある場合は、次のパスの前に取り除いてください。

この手順により、溶融が改善され、溶接の外観と 性能が向上する。特に厚い部品や構造部品では、層間は常に清 掃すること。

ステップ8:溶接の仕上げと表面の保護

溶接が終わったら、その部分をきれいにする。スパッタ、スラグ、ヒート・マークを除去する。ワイヤー・ブラシ、フラッ プ・ディスク、グラインダーなどを使用して、表面を きれいにする。

その後、コールド・ガルバナイジング・スプレーまたはジンク・リッチ・ペイントを塗る。これで、溶接の際に剥がした錆び止めが復活します。このステップを省略すると、溶接部分が雨や湿気にさらされた場合は特に、すぐに錆びてしまいます。

亜鉛メッキ鋼溶接を成功させるためのヒント

亜鉛メッキ鋼板の溶接は難しくありません。以下の簡単なヒントに従って、品質を向上させ、リスクを減らしてください:

- 溶接部の亜鉛めっきは必ず除去すること。

- 有毒な煙を除去するため、局所排気装置または排煙装置を使用する。

- 防塵マスクだけでなく、金属ヒューム用の呼吸マスクも着用すること。

- コーティング表面と相性のよいフィラーメタルを選ぶ。

- 溶接は短時間で行い、熱をコントロールして反りを抑える。

- スラグや欠陥を防ぐため、パスとパスの間を清掃する。

- 耐食性を回復させるため、溶接後にジンク・リッチ・ペイントを塗る。

- 湿気による溶接の問題を避けるため、材料は乾燥した場所に保管してください。

- 亜鉛の粉塵は可燃性である。

- 実際の部品を溶接する前にスクラップでテストし、設定を微調整する。

結論

亜鉛メッキ鋼板の溶接には、特別な手順と注意が必要です。亜鉛メッキを除去し、正しい溶接方法を用い、熱を注意深く管理する必要があります。常に適切な装備を着用し、換気の良い場所で作業すること。パスとパスの間にクリーニングを行い、溶接後にジンク・リッチ・コーティングを再塗布します。正しく行えば、亜鉛メッキ鋼板はきれいで強力 に溶接できる。

溶接亜鉛メッキ部品でお困りですか?当社のチームが試作品や大量注文のお手伝いをいたします。 お問い合わせ をご覧ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。