多くの工場では、ロボットはパーツの組み立てよりも、ずれたパーツの修正に多くの時間を費やしている。オートメーションは、扱う部品と同じだけの性能しか発揮できません。うまく設計された金属部品は、より速いサイクル、よりスムーズなロボットの動き、より少ないオペレーターの調整を可能にします。設計が悪いと、ミスフィード、ダウンタイム、コストのかかる手作業による修正が発生します。

この記事では、エンジニアが精度、製造性、ロボットとの互換性のバランスをとりながら、CADから量産へと効率的に移行する自動化対応板金部品を設計する方法について説明します。

自動化に適した金属部品の設計目標

インテリジェントな自動化は、明確な設計意図から始まります。これらの基本原則は、ロボットのハンドリングのあらゆる部分が予測可能な動作をすることを保証し、ミスアライメントやサイクルの中断を減らします。

複雑さよりも一貫性と再現性

自動化システムは繰り返しに依存している。ロボットプレスやグリッパーは同じ動作を何千回も行い、各部品が前回と同じであることを期待します。曲げ半径の不揃い、穴の不揃い、フランジ幅の不揃いなど、些細なばらつきでさえ、送りを中断させたり、品質停止を引き起こす可能性があります。

キー・プラクティス

- 標準化された穴径(4mm、6mm、8mm)を使用し、自動パンチングおよびリベッティング工具に適合する。

- 冶具のずれを防ぐため、シートの厚さを均一に保つ。

- 正確な位置決めと検査を保証するために、ロボットの位置決めと検査システムのための明確な一次データムを定義する。

高速組立ラインでは、±0.1mmのばらつきでもフィーダーが停止し、手作業によるリセットが必要になることがあります。一貫したジオメトリーは、安定したサイクルタイムを維持し、歩留まりを向上させます。

💡 デザインのヒント 鏡面加工された部品の穴から端までの間隔を均一に保ちます。ロボットは、ピックアンドプレース作業中のオートアライメントにこれらの距離を使用します。

取り扱いと組み立ての簡素化

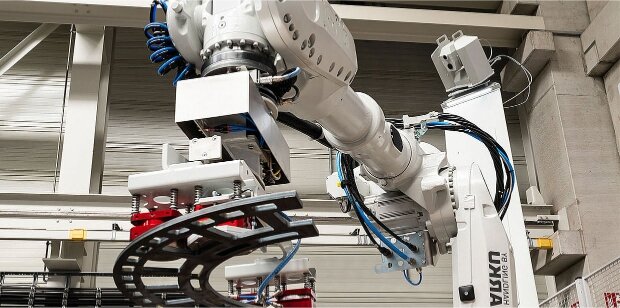

すべてのロボットは、常に安定したグリップと方向付けが可能な形状に依存しています。不規則な輪郭、壊れやすいタブ、オフセットの穴はビジョンセンサーを混乱させ、ミスフィードを引き起こします。

良いルールだ: 明らかな1つの方向に向けて設計することで、マシンは常にそれをどのようにピックするかを「知っている」。

- フィーダーに絡まるような細い形や入れ子状のものは避ける。

- 平らな基準エッジや対称的なコーナーなど、シンプルなオリエンテーションキューを追加します。

- スムーズなグリッパーの接触をサポートするために、鋭利な移行を緩やかな半径に置き換える。

簡素化された形状はスループットを向上させます。研究によると、部品プロファイルを合理化することで、供給エラーを30~40 %減少させることができ、マルチシフトオペレーション全体でスループットの安定性を高めることができます。

⚠️ よくある間違い: 左側と右側の部品で異なる装飾的な切り抜きをデザインする。ビジョンシステムはこれらを異なるモデルとして扱い、プログラミングの手間を倍増させる。

モジュール性とメンテナンス性を考慮した設計

自動化システムでは、組み立て、テスト、交換が容易なモジュラー設計が好まれる。修理のたびに完全な分解が必要になれば、ダウンタイムと人件費はあっという間に膨れ上がる。

モジュール化にはいくつかの自動化の利点がある:

- パラレルアセンブリ: サブモジュールの製造とテストは、別々のステーションで行うことができる。

- メンテナンスの迅速化: 交換可能なモジュールにより、修理時間を20-30%短縮。

- 将来の拡張性: アップグレードしたモジュールは、フレーム全体の設計を変更することなく、取り付けインターフェースを再利用することができます。

セルフクリンチングナット、クイックリリースパネル、取り付けタブなどの標準化されたハードウェアは、ロボットと技術者の両方が、カスタムツールを必要とせずに製品を組み立てたり、修理したりするのに役立ちます。

💡 デザインのヒント すべてのサブアセンブリで同一のファスナータイプを使用します。ハードウェアが標準化されている場合、自動スクリュードライバとフィーダはより速く動作します。

材料とプロセスの選択

たとえ完璧な形状であっても、安定した材料と一貫した加工がなければ失敗します。適切な合金と工程を選択することが、オートメーションの信頼性の基礎となります。

素材を機能とプロセスに適合させる

オートメーションには、次のような素材が必要だ。 形状, ベンドそして 溶接 予期せぬ変形を起こさずにそれぞれの金属は、熱、圧力、工具の応力にさらされたときの挙動が異なるため、その選択は速度と信頼性の両方に影響する。

自動製造のための標準材料:

- 冷間圧延鋼(CRS): 安定した強度と滑らかな仕上がりを提供し、自動スタンピングや曲げ加工ラインに最適。

- ステンレス鋼304/316: 腐食や表面酸化に強く、クリーンルームや屋外のオートメーションシステムで優れた性能を発揮。

- アルミニウム5052/6061: 軽量で、ロボット曲げ加工に適した延性を持ち、工具の摩耗を低減し、成形サイクルの高速化を可能にする。

- 銅と真鍮: 導電性部品に優れているが、柔らかいため、低い送り圧力と慎重なクランプが必要。

種類と同じくらい重要なのが均一性です。バッチ全体で±0.05 mmの厚み公差を維持することで、再加工率を20-30%減らすことができます。これは、材料の厚みが一定であることで、CNCツールやセンサーの校正がより確実になるためです。

💡 デザインのヒント コイルの平坦度が一定(1mあたり2mm以下)の材料を選ぶ。不均一なシートは、ロボットフィーダーでグリッパーのスリップやツールのミスアライメントの原因となります。

自動化を支える製造方法

自動化されたラインは、ばらつきを最小限に抑え、人による調整を不要にするプロセスに依存しています。適切な製造順序を選択することで、機械は常に再較正することなく、シフトを越えて精度を維持することができます。

自動化対応製造プロセス:

- レーザー切断: 厳しい公差(± 0.05 mm)と、バリ取り不要の滑らかなエッジを実現。ファイバーレーザーは、連続運転で100 m/分以上の速度で加工でき、ばらつきはごくわずかです。

- CNCパンチング: 自動ツールチェンジャーは、ダウンタイムを最小限に抑えながら、様々な形状に対応します。

- ロボット曲げ: 角度センサーを装備した高度なプレスブレーキは、±0.2°の精度を維持し、数百の部品にわたって正確なアライメントを保証します。

- ロボット溶接: 均一なビード幅と溶け込み深さを実現し、検査と再加工のサイクルを削減します。 最大25 %.

シェンゲンでは、特に筐体、フレーム、ブラケットアセンブリの場合、プロファイル精度のためのレーザー切断、再現可能な成形のためのロボット曲げ、一貫性のためのCNC溶接のハイブリッドセットアップを製造チームが推奨することがよくあります。

この組み合わせにより、24時間365日の自動運転を通じて、予測可能なサイクルタイムと安定した部品形状が保証される。

⚠️ よくある間違い: 切断と曲げの間に複数の再クランプ工程を必要とする部品の設計。手作業による搬送は、ミスアライメントのリスクをもたらし、自動化を15-20%遅らせます。

表面仕上げと後加工

滑らかで一貫性のある表面は、グリッパー、コンベヤー、センサーが正確に動作することを可能にします。表面の欠陥や一貫性のないコーティングは、部品の検出や自動組立のアライメントを妨げる可能性があります。

自動化部品の一般的な仕上げオプション:

- パウダーコーティング: 強力で均一なカバレッジ。設計者は、穴とスロットの公差を定義する際に、コーティングのビルドアップ(~片側0.08~0.12mm)を補正する必要があります。

- 陽極酸化処理: アルミニウム部品に最適で、腐食防止とロボットグリップ用の安定した表面摩擦の両方を提供します。

- 亜鉛メッキ/Eコーティング: EMI/RFI接地の導通が必要な導電性アセンブリに有用。

- ビーズブラスト/ブラッシング: 一貫したテクスチャーを作成し、目視検査と光学センサーの認識を向上させます。

管理されたテストでは、均一な表面仕上げを維持することで、ロボットの視覚誤差が15-20%減少し、検査中の不合格を防ぐことが示されている。 仕上げ工程 それはオートメーションの品質戦略の一部である。

💡 デザインのヒント 反射仕上げ(ポリッシュ仕上げのステンレスやクロムメッキなど)を使用する場合は、マシンビジョン検出用に、つや消しのリファレンスゾーンやフィデューシャルマークを追加する。

自動組立を向上させる設計上の特徴

わずかな設計上の工夫が、大きな効率向上を生み出します。このようなアセンブリ指向のディテールにより、ロボットは最小限の治具調整でスムーズに作業することができます。

ホール、スロット、タブの最適化

穴とスロットは機能的なものである以上に、機械がいかに簡単に部品を配置し、グリップし、アライメントできるかを規定するものである。

穴の位置が悪いと、生産のリズムが崩れてしまいます。うまく設計された穴とスロットのシステムは、再現性を向上させ、治具への依存を減らします。

自動化に適した機能の設計原則:

- 成形中のひび割れを防ぐため、エッジの間隔を材料厚さの1.5~2.0倍に保つ。

- 自動挿入器具に適合する標準化された直径(4、6、8mm)を使用する。

- 典型的なデータムに沿って穴を整列し、ロボットによる素早いオリエンテーションを実現します。

- 組み立て時に公差を吸収できるよう、スロットの幅を一定に保つ。

💡 デザインのヒント アライメントタブを追加するときは、対称のポイントに配置します。ロボットは幾何学的なバランスを利用して、部品の向きを素早く決定します。

タブ・アンド・スロット・アセンブリのような自己位置決め機能は、最大35%まで治具要件を削減することができ、ロボットがアライメントと接合の両方を1回のパスで実行できるようにします。ゲージの薄いシートメタルフレームの場合、この設計アプローチにより二次治具が不要になることがよくあります。

⚠️ よくある間違い: アライメントに装飾的または非標準的な切り抜きを使用。マシンビジョンシステムは不規則な形状を検出するのに苦労し、サイクルタイムを遅らせる。

公差とデータム管理

公差は、部品がいかに確実にフィットするか、そしてオートメーションがいかにスムーズに何千回もそのフィットを繰り返すかを決定する。

締めすぎると部品が詰まったり変形したりし、緩すぎると振動でがたついたり、検査で不合格になったりする。

自動トレランス・プランニングのベスト・プラクティス:

- 位置決め、曲げ、接合のための一次、二次、三次のデータムを明確に定義する。

- ロボット溶接や曲げ加工では、±0.1~0.2 mmが適切な場合が多い。

- 公差の積み重ねをCADでシミュレーションし、生産前に累積誤差を予測する。

ロボットアセンブリの研究では、一貫したデータムスキームを維持することで、治具のセットアップ時間を20-25 %短縮し、ファーストアーティクル検査での合格率を向上させることができます。

💡 デザインのヒント デュアルアームロボットで組み立てる部品は、キャリブレーションを簡素化し、視力補正のループを減らすために、両軸に沿って主要なデータムを合わせます。

ファスナーとジョイントの選択

適切な接合方法を選択することで、オートメーションのスループットを劇的に向上させることができます。手作業による締結工程は生産を遅らせますが、自動化に適した接合は一貫したサイクルタイミングを維持します。

推奨される固定および接合方法:

- セルフクリンチングファスナー(PEM/リベットナット): ロボットプレスに最適で、トルクのばらつきをなくし、再現性のある引き抜き強度を実現。

- スポット/シーム溶接: 一貫した電気的接触により、同一の溶接ビードが確保され、安定した接合部の溶け込みと完全性が得られる。

- タブ・アンド・スロット・ジョイント: 迅速な機械的アライメントを可能にし、多くの場合、別の位置決め治具を必要としません。

- スナップフィットまたはラッチシステム: 迅速な組み立てが耐荷重の必要性よりも優先される、軽荷重のカバーやパネルに適しています。

大量生産では、自動ファスナー挿入システムは、1時間当たり1,000~1,200個の部品を%未満の偏差で処理することができます。ハードウェアの種類を標準化することで、同じねじの長さ、ねじ山、ヘッドスタイルを使用し、工具の交換時間とプログラミングの手間をさらに削減します。

⚙️ シェンゲン・インサイト 私たちの生産ラインでは、手動のナット溶接からロボットのPEM挿入に切り替えたことで、総組立時間が42 %短縮され、溶接後の歪みの問題も解消されました。

プロトタイプから生産までの自動化の統合

設計検証は、コンセプトとスケールの橋渡しをする。これらのステップにより、実用的なプロトタイプが安定した大量自動化プロセスに変わる。

初期のDFMとシミュレーション

優れた自動化は、早期の検証から始まります。DFMレビューにより、1枚のシートが切断される前に、成形限界、ツールリーチ、公差スタックアップが明らかになります。また、仮想シミュレーションにより、ロボットの動作経路、曲げ角度、溶接部へのアクセス性を、物理的なトライアルを開始するずっと前に確認します。

DFMバリデーションのベストプラクティス

- 曲げ角度とスプリングバック角度をシミュレーションし、成形の安定性を確認する。

- ロボット溶接経路のクリアランスとアクセスを検証する。

- デジタルピックアンドプレースシミュレーションを実行し、オリエンテーションの問題を検出します。

早期のシミュレーションは実際のコストを削減します。DFM検証を活用した工場では、エンジニアリングの変更注文を30~50%削減し、生産準備の期間を20~30%短縮しています。

💡 デザインのヒント CADを確定する前に、DFMチェックを素早く行う。曲げ半径をデジタルで修正すると数分かかりますが、金型製作後に修正すると数週間かかります。

自動化されたステップを検証するためのプロトタイプの実行

シミュレーションでも、物理的なプロトタイプが真実を伝えます。少量のパイロットバッチにより、エンジニアは曲げ精度、アライメントの適合性、材料の実際の性能を検証することができます。この段階では、デジタルモデルでは見落とされる可能性のある歪み、送りの問題、グリップの不整合などが明らかになります。

プロトタイプ走行の目的

- 穴の歪み、スプリングバック、溶接の品質を確認する。

- フィクスチャーのアライメントとアセンブリーの向きを確認する。

- ロボットのキャリブレーションと再現性のための統計データを収集する。

検証されたプロトタイプは通常、後工程でのスクラップを30~40%削減します。シェンゲンでは、自動化立ち上げの前にパイロット運転が標準となっています。当社のエンジニアは、ライブプロセスデータを使用して成形角度や供給圧力を微調整し、量産へのスムーズな移行を実現しています。

⚠️ よくある間違い: "時間節約 "のためにプロトタイプの検証を省略する。そして、最初の生産ロットがテストとなり、多くの場合、学ぶべき最も高価な教訓となる。

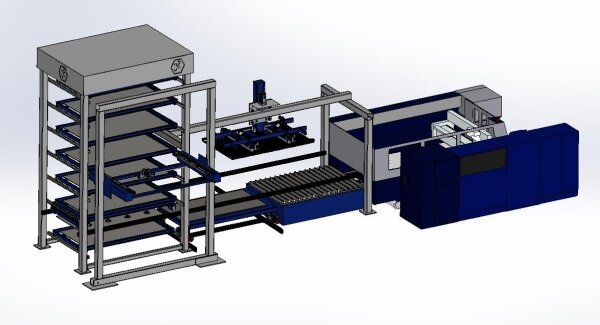

スケーラブルな工具と治具の設計

フレキシブルな治具は、スケーラブルな自動化の基礎です。静的治具は1つの部品に適しています。一方、モジュラー治具は、大幅なダウンタイムを必要とすることなく、製品の改訂や混合モデル生産に適応します。

スケーラブル・ツーリング・ガイドライン

- 異なるモデルには、交換可能なロケーターピンとプレートを使用する。

- クイックチェンジクランプを統合し、セットアップ時間を短縮。

- 一貫性と効率性を確保するために、ロボット操作とマニュアル操作の両方で治具インターフェースを標準化する。

これらの戦略は、段取り替えを短縮し、機械の稼働率を向上させる。混合生産環境では、フレキシブルな治具は、一貫した品質を維持しながら、ライン効率を25-35 %向上させることができます。

💡 デザインのヒント 設計段階でフィクスチャーの穴とデータムパッドを計画する。フィクスチャーの互換性を後から修正すると、金型コストが倍増することがよくあります。

コスト、スピード、柔軟性のバランス

オートメーションは、生産目標を管理するのではなく、生産目標に貢献するものでなければなりません。自動化は、反復可能で安定した部品と拡張可能な生産量に適用する場合に、最も費用対効果が高くなります。多品種少量生産のプロジェクトでは、半自動化ライン(手作業によるローディングとロボットによる曲げ/溶接を組み合わせたもの)が、スピードと投資の最適なバランスを実現することがよくあります。

ROIガイドライン

- 全自動化: 安定した長期の大量生産部品向け。

- 半自動化: フレキシブルまたはプロトタイプのビルド用。

- ハイブリッド・オートメーション: 手作業による監視と自動化された小ロットの精度を両立。

標準化されたコンポーネントライブラリ(標準ブラケット、PEMインサート、穴パターン)を構築することで、製品ライン全体で実証済みの設計を再利用することができます。この一貫性により、自動化プログラミングを簡素化しながら、設計リードタイムを最大40%短縮することができます。

結論

自動化の成功とは、人に取って代わることではなく、よりインテリジェントなシステムを設計することである。エンジニアが一貫性のある計画を立て、シミュレーションで検証し、パイロット運転で検証することで、自動化はリスクではなく戦略的優位性となる。

自動機械、ロボットシステム、精密金属アセンブリを開発する場合、当社のエンジニアが自動化対応部品の設計と検証をお手伝いします。 シェンゲンへのお問い合わせ 自動化された製造効率のために、次のプロジェクトを最適化します。

よくあるご質問

何が金属部品を「自動化対応」にするのか?

自動化対応部品は、一貫した形状、明確なデータム参照、ロボットによる把持、方向付け、組み立てのための標準化された特徴を持っています。

DFMは自動生産をどのように改善できるのか?

早期DFMレビューにより、形状リスク、成形性の問題、公差スタックアップを金型製作開始前に検出し、手戻りを30-50%削減します。

自動加工に最適な素材は?

冷間圧延鋼、ステンレス鋼304/316、アルミニウム5052は、その安定した成形特性、耐食性、予測可能な曲げ性能により、一般的に使用されています。

自動化環境での使用に適した表面仕上げは?

粉体塗装、陽極酸化処理、亜鉛メッキは、ロボットハンドリングに適した安定した表面を提供します。設計者は、コーティングのビルドアップ(片面あたり≈0.1 mm)を考慮する必要があります。

ロボットに最適なファスナーやジョイントは?

セルフクリンチング・ナット、タブ・アンド・スロット・ジョイント、スポット溶接により、繰り返し可能なトルクとアライメントで自動組立が可能。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。