CNC加工の設計には、プロセスの能力と限界を理解することが必要です。プロトタイプであれ、大量生産の計画であれ、パーツの設計を誤ると、コスト増、遅延、リソースの浪費につながります。このような問題を避けるためには、最初から実用的な設計原則を適用することが、最良の結果を得るための鍵となります。

CNC加工の設計を成功させるには、材料の選択、形状、公差、部品の向きを考慮します。設計はシンプルにし、製造のしやすさを重視し、不必要な複雑さを減らす。また、効率と費用対効果を最適化するために、加工プロセス、工具、生産部品数を考慮する必要があります。

これらの基本を念頭に置けば、正しい設計アプローチがいかに生産時間を大幅に改善し、エラーを減らし、コストを抑えることができるかが容易に理解できます。効果的なCNC加工設計の背後にある重要な原則を詳しく見てみましょう。

CNC加工における設計の基本原則

CNC加工用のパーツを設計するには、入念な計画といくつかの重要な要素を考慮する必要があります。成功するために従うべき基本原則を探ってみましょう。

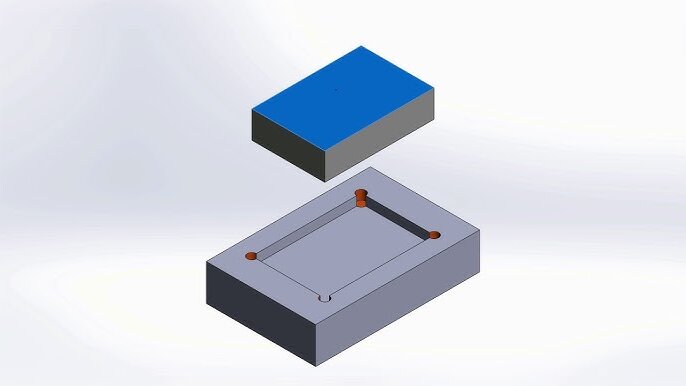

製造可能な設計

製造性を考慮した設計(DFM)とは、製造が容易で効率的な部品を作ることです。これにより、コストを削減し、生産をスピードアップし、エラーを最小限に抑えることができます。

- ジオメトリーを単純化する:不必要な複雑さは避ける。可能な限り直線、単純な曲線、標準的な形を使う。

- 加工工程の削減:セットアップや工具交換が少なくてすむ部品を設計する。これにより、時間を節約し、エラーの可能性を減らすことができます。

- 機能の標準化:標準的な穴のサイズ、ネジの種類、ファスナーのサイズを使用し、機械加工を簡素化します。 アセンブリ.

公差とフィット:重要なガイドライン

公差は、部品の寸法がどの程度変化しても正しく機能するかを定義するものである。公差が厳しいとコストが高くなるため、必要な場合にのみ使用する。

- 重要な機能とそうでない機能:嵌合面のような部品の機能に影響する部分には、厳しい公差を適用する。重要でない部分には標準公差を使用する。

- フィット要件を理解する:クリアランスフィットは、部品が自由に動くことを可能にします。 干渉フィット 強固な接着を実現します。用途に合わせてお選びください。

- 明確に伝える:製造時の混乱を避けるため、図面には公差を明記してください。

ツールへのアクセスと移動を考える

CNCマシンは、材料を除去するために切削工具を使用します。あなたの設計は、これらのツールが問題なく部品のすべての領域に到達できるようにする必要があります。

- 深く狭い虫歯を避ける:これらは機械加工が難しく、特殊な工具を必要とする場合がある。

- 内角に半径を使用する:鋭利なコーナーは加工が難しい。標準的な工具が効果的に使えるようなRを使用する。

- 十分なクリアランスの確保:ツールが衝突せずに自由に動けるように、フィーチャーの周囲に十分なスペースを空けてください。

CNC設計の基本ルール

CNC加工用の設計には、細部への注意と特定のルールの遵守が必要です。これらのガイドラインは、部品が加工しやすく、費用対効果が高く、高品質であることを保証するのに役立ちます。それでは、基本的なことを説明しましょう。

素材の選択

正しい材料を選ぶことは、最初の重要な決断です。加工性から最終的な部品の性能まで、すべてに影響します。

加工性を考慮する

材料の加工しやすさは千差万別です。6061のようなアルミニウム合金は、切削速度が速く、良好な表面仕上げが得られるため、CNC加工に最適です。鋼鉄は、より多くの時間と工具の摩耗を要します。チタンやインコネルのようなエキゾチックな素材は、特殊な工具と低速の切削速度が必要です。

工具寿命は材料の硬さに直接関係する。真鍮やアルミニウムのような柔らかい材料は切削工具にやさしく、硬い材料は工具の摩耗を早め、特殊なコーティングが必要になることもあります。

材料特性

加工性だけでなく、その材料が用途でどのような性能を発揮するかも考慮してください。考えてみてください:

- 強度要件

- 重量の制約

- 熱特性

- 耐薬品性

- コスト制限

壁の厚さ

肉厚は加工性と部品の強度の両方に影響します。これを正しく行うことで、反りや故障を防ぐことができます。

最低条件

素材によって、必要な最小肉厚は異なります。アルミニウムの場合は0.8mm以上。スチール部品は、少なくとも1mmの肉厚を維持する必要があります。肉厚が薄いと、機械加工中に振動が発生し、表面仕上げの不良や寸法誤差の原因となります。

ポケットやキャビティが深いほど、周囲の壁を厚くする必要がある。加工中のたわみを防ぐため、肉厚は壁の高さの少なくとも10%以上とするのがよい。

ユニフォームデザイン

肉厚はデザイン全体を通して一定に保つ。肉厚が異なると冷却にムラが生じ、反りや内部応力の原因となります。肉厚の変更が必要な場合は、急激な変更ではなく、緩やかな移行を使用してください。

均一な壁はまた、工具の選択を簡素化し、必要な作業回数を減らして生産コストを下げる。

コーナーデザイン

コーナーのデザインは、加工の難易度や部品の強度に大きく影響します。小さなディテールが大きな違いを生み出します。

コーナー半径

内角には必ず内Rを付けてください。CNCフライスでは丸い切削工具を使用するため、完全な90°の内角を作ることはできません。最小内Rは、最終切削に使用する工具半径と一致させる必要があります。

より大きな内部半径は、応力集中を減らし、工具寿命を延ばします。生産を簡素化するために、標準的なエンドミルのサイズ(例えば、1/8"、1/4")に一致する半径を使用します。

アウトサイドコーナー

外側の角はほぼゼロの半径に加工できるが、小さな半径を加えることには利点がある。鋭利なコーナーは欠けやすく、ストレス・ポイントが生じます。小さなR(0.5mm以上)は、コーナーの強度を劇的に向上させ、見た目への影響も最小限に抑えます。

外径Rはまた、急激な方向転換ではなく連続的な工具移動を可能にすることで、加工時間を短縮し、仕上げ面粗さを向上させる。

ホールとボア

適切な穴の設計は時間を節約し、品質を向上させる。ここでの小さな変更が、生産コストに大きな影響を与えることがあります。

穴の深さ

可能な限り、穴の深さは穴の直径の4倍以下に抑える。深い穴は加工が難しく、特殊な工具を必要とし、工具が破損する危険性が高くなる。

CNC加工の前にドリルプレス加工を行うか、深穴のために複数の加工セットアップができるように設計することを検討する。

標準サイズ

可能な限り、標準のドリルサイズを使用する。特注径の穴加工にはエンドミル加工が必要で、標準のドリル加工よりも時間がかかる。一般的な分数サイズ(1/8″、1/4″など)またはメートルサイズ(3mm、5mmなど)は、製造を簡素化します。

精密穴加工では、穴あけ加工をやや小さめに設計し、その後、最終寸法までリーマ加工を行う。この方法によって、公差をよりよく制御することができます。

ネジ穴

ねじ穴に適切にねじがかみ合うよう、十分な深さを設ける。鉄の場合はネジ径の1.5倍、アルミやプラスチックの場合は2倍が目安。

ブラインドホールの底までねじ山を設計することは避ける。切り屑の逃げと工具の振れのためのスペースを残す。底部には、少なくとも1/2ねじ径のねじなし深さを追加する。

許容範囲

適切な公差は、精度のニーズと製造コストのバランスをとる。高ければ良いというものではありません。

デフォルト公差

標準的なCNC加工では、特別な注意を払わなくても±0.125mm(±0.005″)の公差が得られるのが一般的です。公差を厳しくすると、コストが劇的に増加します。部品全体ではなく、重要なフィーチャーにのみ厳しい公差を指定します。

嵌合部品の場合、公差要件は部品全体ではなく界面に集中させる。このような的を絞ったアプローチにより、コストをリーズナブルに抑えながら、適合性を向上させることができます。

表面仕上げ

表面仕上げの要件は、加工戦略と加工時間に影響します。標準的なCNC加工では、3.2μm Ra以上の表面仕上げが可能です。より滑らかな仕上げには、追加の仕上げ加工が必要となり、コストも増加します。

表面仕上げは必要な部分だけ指定する。機能的な表面には精密な仕上げが必要かもしれませんが、目に見えない構造部分には標準的な仕上げを施すことでコストを抑えることができます。

CNC加工プロセスの種類と設計への影響

異なるCNC加工プロセスには、独自の要件と制限があります。これらを理解することで、それぞれの加工方法に最適化された部品を設計することができます。フライス加工、旋盤加工、穴あけ加工における設計上の主な注意点を探ってみましょう。

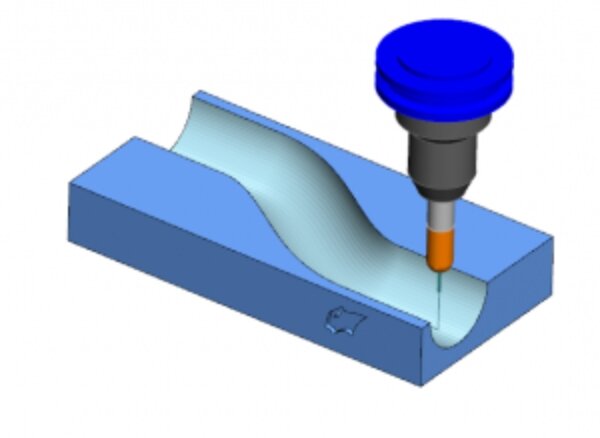

フライス盤フライス盤の設計に関する考察

フライス加工 回転切削工具を使用してワークピースから材料を除去します。複雑な形状やフィーチャーの作成に最適です。

- オーバーハングを避ける:オーバーハングには専用の工具とセットアップが必要です。加工を簡単にするために、オーバーハングを最小限に抑えた部品を設計します。

- 標準的な工具サイズを使用する:ポケットやスロットのような特徴を、標準的な工具サイズに合わせて設計します。これにより、加工時間とコストを削減できます。

- ツールアクセスを考える:フライス工具が部品のすべての領域に届くようにしてください。加工しにくい深くて狭いキャビティは避けてください。

ターニングターニング・オペレーションに不可欠な設計ガイドライン

旋回 は、切削工具が材料を除去する間にワークを回転させます。円筒形部品の加工に最適。

- シンメトリーが鍵:旋盤加工は左右対称のデザインに最適です。工程を複雑にする非対称のデザインは避けてください。

- 薄い壁の最小化:肉厚が薄いと、旋削中に振動や変形を起こすことがある。安定させるために肉厚に設計する。

- 面取りと切り身を使う:鋭利な角を減らし、部品の強度を向上させるために、エッジに面取りやフィレットを加える。

掘削掘削の設計要因

掘削 回転するドリルビットを使って加工物に穴を開ける。CNC加工における標準的な作業である。

- 穴の深さと直径:穴の深さは適度に保つ。深さと直径の比は4:1以下が最適。深い穴は特別な工具が必要。

- ブラインドホールを避ける:スルーホールは、ブラインドホールに比べて穴あけが簡単です。ブラインドホールは必要な場合にのみ使用する。

- 穴サイズの標準化:標準的なドリルビットサイズを使用することで、工具交換を減らし、時間を節約。

CNC設計のベストプラクティス

思慮深い設計の選択は、加工をより速く、より安く、より正確にします。これらのベストプラクティスに従うことで、設計を最適化し、より良い結果を得ることができます。

部品の向きとセットアップの最適化

加工中のパーツの方向付けは、品質と効率の両方に影響します。適切なオリエンテーションは段取りを最小限にし、エラーを減らします。

- セットアップの最小化:できるだけ少ない段取りで加工できる部品を設計する。これにより、時間を節約し、アライメントの問題を減らすことができます。

- 安定したポジショニング:部品が確実にクランプできることを確認してください。重量配分が不均等であったり、加工中に壊れる可能性のある壊れやすい特徴を持つ設計は避ける。

- バリアフリー機能:重要な特徴が加工しやすいように、部品の向きを決める。例えば、穴やスロットは、工具が届きやすいように上部や側面に配置する。

ツールアクセスを考慮した設計

CNCマシンは切削工具を使って部品を成形します。あなたの設計は、これらのツールが問題なくすべての領域に到達できるようにする必要があります。

- 深く、狭い特徴を避ける:深いポケットや狭いスロットは加工しにくい。可能であれば、より広く、より浅いフィーチャーを使用してください。

- コーナーで半径を使う:鋭い内角は加工が難しい。工具のサイズに合わせてRを付け、工具寿命を向上させる。

- クリアランスの確保:工具が自由に動けるように、フィーチャーの周囲に十分なスペースを確保してください。これにより衝突を防ぎ、スムーズな加工を実現します。

標準化された部品とデザインの使用

標準化は生産を簡素化し、コストを削減し、リードタイムを短縮する。

- 標準装備:一般的な穴のサイズ、ねじの種類、ファスナーのサイズを使用します。これにより、カスタムツールやセットアップの必要性を減らすことができます。

- モジュール設計:複雑な部品を、より単純で標準化された部品に分割します。これにより、機械加工が容易になり、より簡単な修理や交換が可能になる。

- リユース・デザイン:可能であれば、既存のデザインやテンプレートを再利用しましょう。そうすることで、時間を節約し、プロジェクト間の一貫性を確保することができます。

結論

CNC加工の設計には、創造性と実用性のバランスが必要です。シンプルさ、材料選択、公差、工具アクセスに重点を置くことで、効率的で費用対効果の高い、高品質の部品を作ることができます。

Shengenでは、お客様の設計を高品質で精密な機械加工部品にすることを専門としています。ラピッドプロトタイピングや大量生産が必要な場合でも、当社のチームがお手伝いいたします。 お問い合わせ 今すぐご相談ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。