カスタム・エンクロージャーを設計する際、最も早く、そして最も価値ある決断のひとつは、使用する金属です。この選択は、プロジェクトのほとんどすべての部分に影響します。エンクロージャーの強さ、錆びにくさ、プレスブレーキでの成形のスムーズさ、熱の扱いやすさ、現場での耐久性などです。

多くのエンジニアは、プロトタイプをテストして初めて材料選択の影響を知る。ガスケットは、フランジが十分に平らでないために密閉できないかもしれない。パネルが熱をこもらせ、温度を計画より高くしてしまうかもしれない。粉体塗装の部品は簡単に欠けてしまうかもしれない。スチールパネルが屋外で1年以内に錆びるかもしれない。これらの問題は、設計の細部ではなく、母材に起因することが多い。

良いニュースは簡単です。一般的な筐体金属の挙動を理解すれば、これらの問題のほとんどを早期に回避することができます。これにより、時間を節約し、コストを削減し、不必要な手戻りを防ぐことができます。

エンクロージャーの使用方法を理解する?

金属の種類を比較する前に、エンクロージャーが扱わなければならない実際の環境を見てください。強度、耐腐食性、熱挙動、電気的性能を実際の動作ニーズに合わせると、材料の選択がより明確になります。

露出と動作環境

エンクロージャーが毎日直面することを考えてみてください。湿度、雨、あるいは洗浄サイクルに対処することもあるでしょう。場所によっては、特に海岸付近では塩分にさらされるかもしれません。温度変化が大きかったり、常に暑かったりする場合もあります。ほこり、化学物質、油、洗浄剤などが存在する場合もあります。また、エンクロージャーが屋内に設置されるのか屋外に設置されるのか、必要なIPまたはNEMA等級を確認する必要があります。

環境によっては、最初から耐腐食性の金属が求められる。また、仕上がりが丈夫であれば、もっと自由にできる環境もあります。金属の腐食挙動を実環境に合わせることは、長期的な不具合を避ける最も確実な方法のひとつです。

機械的負荷と構造上の必要性

また、エンクロージャーが重量と応力にどのように対応するかも理解する必要があります。各素材は荷重に対する反応が異なり、これはドアのアライメント、ヒンジの強度、全体的な剛性に影響します。

有用な質問には次のようなものがある:

- エンクロージャーは壁掛け、ポールマウント、ラックマウントのいずれですか?

- 重い内部部品を運ぶのか?

- 蝶番やラッチは狭い範囲に力を集中させますか?

- エンクロージャーは振動や衝撃にさらされますか?

スチールは薄いゲージで高い剛性を発揮します。アルミニウムは軽量だが、スチールの剛性に匹敵する厚みが必要。ステンレススチールは温度が上昇しても強度を保ちます。これらの違いは、フラットなフランジ、安定したドア、IP保護のためのきれいなシールラインが必要な場合に重要です。

熱と熱管理のニーズ

熱の挙動は設計の初期段階では見落としがちだが、電子機器やパワーデバイスを収納する筐体にとっては極めて重要である。

- アルミニウム 熱を素早く移動させ、ホットスポットを減らすのに役立つ。

- スチール 熱を保持する時間が長くなり、換気が必要になるかもしれない。

- ステンレス 高温でも強度を保つが、熱伝導は遅い。

- 銅 は熱伝導に優れているが、フルエンクロージャーのボディには柔らかすぎるし、高価だ。

熱性能の悪い金属を使うと、後で通気口やファン、ヒートシンクを追加せざるを得なくなる。ベースメタルがそれ自体で熱をうまく処理できれば、こうした追加の多くは必要ない。

接地、ボンディング、EMI性能

筐体によっては、アースをサポートしたり、電磁干渉から電子機器を保護する必要があります。

- スチール は自然な磁気シールドを提供する。

- アルミニウム 導電性は良好だが、安定した接合には化成皮膜が必要。

- 銅 は最高のEMI性能を提供するが、構造用としては実用的でない。

- ステンレス 腐食には強いが、EMI対策には不向きである。

設計に敏感な電子機器、RF信号、または厳密な接地のニーズが含まれる場合、選択する金属はコンプライアンスとテスト結果に直接影響します。

材料の性能に影響を与える主な要因

エンクロージャーがどのように使用されるかを理解すれば、それぞれの金属が製造時と長期使用時にどのような挙動を示すかを比較することができます。

強度と剛性

すべての金属はたわむが、その量とパターンは素材によって異なる。

- 鋼は薄いゲージで高い剛性を発揮する。

- アルミニウムは軽量だが、より柔軟性がある。

- ステンレススチールは、温度が変化しても強度を保ちます。

剛性は、ラッチのアライメント、ドアの隙間、ガスケット表面を平らに保つ能力に影響する。

成形、曲げ、スプリングバック

この領域は、隠れた設計上の問題を数多く生み出している。

- スチール 屈曲 きれいなアングルで、しっかりと角度をキープする。

- アルミニウムは滑らかに曲がるが、それ以上に曲がる。 スプリングバック.

- ステンレス鋼は、より大きな力とより大きな曲げ半径を必要とする。

曲げの想定を誤ると、フランジがゆがんだり、エッジがねじれたり、シーリングが安定しなかったりすることがある。

溶接性とハードウェアの互換性

金属によって必要な接合方法は異なる。

- スチール 溶接 ディストーションをコントロールしやすい。

- ステンレス鋼の溶接は強いが、熱管理に注意が必要。

- アルミニウム溶接には、酸化物の洗浄と安定した熱が必要である。

- PEMナットのようなインサートは、金属の硬度によって挙動が異なる。

これらの違いは、複雑なアセンブリや多くのファスナーを使用する設計では重要です。

仕上げオプションとコーティングの密着性

ベースメタルが何に影響するか 仕上げ 使用可能時間と持続時間。

良い仕上げは耐久性を向上させるが、その仕上げを支える金属こそが長寿命を保証する。

コストと寿命の比較

コストには材料価格以上のものが含まれる。それには以下が含まれる:

- 仕上げ

- 製作時間

- 工具摩耗

- 輸送重量

- 期待耐用年数

腐食の問題を回避し、重量を減らし、信頼性を向上させ、あるいは認証に合格しやすくするのであれば、初期コストが高い金属の方が長期的には安くなるかもしれない。

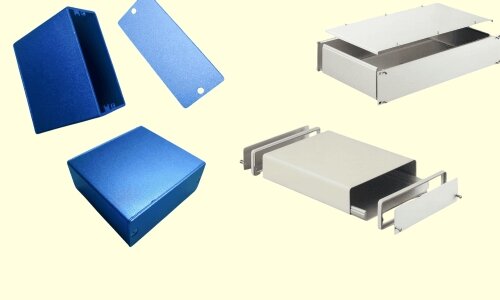

カスタム・エンクロージャーの最も一般的な金属の比較

どの金属にもそれぞれの強みがあります。また、最終的な設計を選択する前に理解しておくべき限界もあります。以下のセクションでは、エンジニアが最も頻繁に使用する金属について説明し、それらが性能、加工、コストにどのように影響するかを説明します。

冷間圧延鋼(CRS)

冷間圧延鋼板は、依然として最も一般的なエンクロージャー材料のひとつです。冷間圧延鋼板は、強度、剛性、成形のしやすさを低価格で兼ね備えています。

CRSは、スプリングバックの少ないシャープな曲げを形成します。CRSは、打ち抜き加工中も厳しい公差を保持し レーザー切断.溶接がうまく、安定した継ぎ目ができる。また、粉体塗装との相性も良く、滑らかで耐久性のある仕上がりになります。

CRSはむき出しのままにしておくとすぐに錆びてしまいます。短期間の保管でも表面腐食の原因となります。湿気の多い場所や屋外での使用には、粉体塗装やメッキなどの保護層が必要です。

最適:

- コスト重視のプロジェクト

- 屋内設備

- 構造フレーム

- 低コストで高い剛性を必要とするエンクロージャー

亜鉛メッキ/亜鉛メッキスチール

亜鉛メッキ鋼板は、CRSと同じベースから始まりますが、耐食性と塗料の密着性を向上させる亜鉛鉄層が含まれています。

このコーティングは、湿度の高い場所や半屋外の場所でも強力に保護します。粉体塗装とよく接着し、成形時や曲げ加工時にも安定した状態を保ちます。正しく仕上げれば、長期間にわたってきれいな外観を保ちます。また、亜鉛-鉄の層は錆のクリープを抑え、エンクロージャーをプレーンなCRSよりも長持ちさせます。

コーティングにより、表面硬度はわずかに向上する。長時間の使用では工具の摩耗が早まる可能性があるが、ほとんどの加工業者は、耐食性の向上に比べれば、これはわずかなトレードオフだと考えている。

最適:

- 半屋外設置

- 湿度の高い工業用地

- 電気・通信キャビネット

- 適度なコストで耐久性を必要とするプロジェクト

ステンレス・スチール

ステンレススチールは、耐食性、長寿命、きれいな外観が材料価格よりも重要な場合に選択されます。クロム層が表面を保護し、傷がついても自己修復します。

ステンレススチールは、屋外や沿岸の過酷な環境でも腐食しにくい。広い温度範囲で強度を維持します。平らで剛性が高く、密閉設計に役立ちます。また、ウォッシュダウンやサニタリーエリアでも優れた性能を発揮します。ステンレスをむき出しにするプロジェクトが多いのは、すでにプロフェッショナルに見えるからです。

ステンレス鋼を曲げるには、より大きな力が必要です。溶接には、歪みや変色を避けるために慎重な熱管理が必要です。また、アルミニウムやスチールよりもコストがかかります。それでも、その長期的な性能は、多くの場合、より高い初期費用を相殺します。

最適:

- 過酷な屋外使用

- 沿岸環境

- 化学物質への暴露

- 医療機器、食品機器、衛生機器

- 外観が重要な高級エンクロージャー

アルミニウム

アルミニウムは軽量で耐食性に優れ、熱を除去するのに優れています。これらの特徴から、電子機器や携帯用エンクロージャーに適しています。

酸化皮膜があるため、自然に腐食しにくい。アルミニウムは熱をよく拡散し、内部部品の冷却に役立ちます。きれいに曲がり、陽極酸化、ブラッシング、粉体塗装など多くの仕上げに対応しています。また、機械加工、レーザーカット、打ち抜き加工も容易です。

アルミニウムはスチールよりも柔らかいため、薄いパネルはたわむ可能性がある。多くの設計者は、剛性を高めるために厚みを増す。また、曲げ加工時のスプリングバックが大きくなるため、金型の調整が必要になります。

最適:

- 軽量またはポータブル設計

- 発熱エレクトロニクス

- 屋内および屋外使用

- ラックマウントシステム

- 軽量で耐食性が必要なプロジェクト

銅(特殊用途)

銅は通常、フルエンクロージャー本体には使用されませんが、特定の技術的ニーズに対してユニークな特性を発揮します。

銅は優れた導電性を提供します。強力なEMIとRFシールドを実現します。また、熱を素早く移動させるため、サーマルプレートやスプレッダーに有用です。

銅はやわらかく、高価なので、筐体全体を銅で作ることはめったにありません。そのかわり、EMI 層、バスバー、ヒートスプレッダ、アース部品としてエンクロージャの内部で使われることが多いでしょう。

最適:

- 高周波エレクトロニクス

- EMIに敏感なシステム

- 内部接地またはサーマル部品

| 素材 | 強み | 制限事項 | 最適 |

|---|---|---|---|

| 冷間圧延鋼(CRS) | 高剛性、きれいな曲げ、良好な溶接性、低コスト | コーティングなしでもすぐに錆びる。 | コスト重視のプロジェクト、室内設備、構造フレーム |

| 亜鉛メッキ/亜鉛メッキスチール | 良好な耐食性、強力な塗料密着性、安定した成形性 | 表面はやや硬く、工具の摩耗を増加させる可能性がある。 | 半屋外使用、湿気の多い環境、電気/通信キャビネット |

| ステンレス・スチール | 優れた耐食性、強い外観、荷重下での剛性 | コストが高い、曲げにくい、溶接に熱管理が必要 | 過酷な屋外エリア、沿岸地域、衛生設備、高級エンクロージャー |

| アルミニウム | 軽量、耐食性、優れた放熱性、加工が容易 | より柔らかい素材、薄いゲージでたわむ、スプリングバックが高い | ポータブルユニット; 発熱エレクトロニクス; ラックシステム; 屋内/屋外用 |

| 銅 | トップクラスの導電性、優れたEMIシールド、優れた熱拡散性 | 非常に柔らかい。 | 高周波デバイス; EMIシールド; 接地板; 熱部品 |

最高の金属を選ぶステップ・バイ・ステップのフレームワーク

明確なプロセスは、金属選択をより簡単にします。いきなり「スチールか、アルミか」と切り出すのではなく、以下のステップを踏んで、要件に沿った答えを導きましょう。

ステップ1:環境と機械的条件の定義

頭の中のリストではなく、現実の世界から始めよう。囲いはどこに置くのか?屋内か屋外か?塩分、化学薬品、水洗い、ひどい埃はあるか?どのような振動、衝撃、衝撃を受ける可能性があるか?

これらの答えは、材料データシートを見る前に、どの程度の耐食性、剛性、靭性が必要かを決定する。

ステップ2:構造的ニーズと負荷経路の検討

次に、エンクロージャーがどのように荷重を支えるかを考えます。重い部品、取り付けレール、バタンと閉まるドアなどを支えるのか?片持ち梁の部分や壁に取り付けるブラケットはありますか?

主な荷重経路を特定し、パネル、フランジ、補強材に必要な剛性を決定します。こうすることで、ゲージと材料の選択肢が素早く絞られます。

ステップ3:材料を熱およびEMI要件に適合させる

次に熱と騒音に注目してほしい。内部の部品は継続的に熱を発生しますか?その熱を拡散または除去するために筐体が必要ですか?顧客や規格からEMIや接地の要求はありますか?

アルミニウムと銅は、熱とEMIの性能で際立っている。スチールは磁気シールドに役立ちます。このようなニーズによって、特定の金属を使ったり使わなかったりすることがよくあります。

ステップ4:製造工程と仕上げ工程の評価

簡単な金属のリストがあれば、それらが店内でどのように振る舞うかをチェックする。その材料は必要な半径に曲げられるか?溶接は容易か?選んだ金属にコーティングや陽極酸化処理はうまくいくか?

プレスブレーキのセットアップ、溶接手順、金具のオプション、仕上げシステムについて、加工業者と相談してください。紙の上では完璧に見える金属も、工程では時間とコストがかかります。

ステップ5:コストとライフサイクル性能の比較

原材料の価格に留まってはならない。シートの厚さ、仕上げのコスト、工具の摩耗、組み立てにかかる時間、予想される耐用年数を考慮すること。腐食、再加工、現場での不具合を避けることができれば、多少高価な材料でも10年以上使用すれば安くなることもある。

kg単価やシート単価だけでなく、総所有コストに基づいてオプションを比較する。

ステップ6:プロトタイプまたは分析による検証

最後に、選択を検証する。プロトタイプを作り、剛性、フィット感、密閉性、取り扱いをチェックする。クリティカルな設計の場合は、FEAを使って応力とたわみを調べ、CFD/熱解析を使って気流と温度を調べます。

本格的な生産に入る前に、学んだことを活かして厚みや補強、あるいは金属の選択そのものを微調整する。

結論

カスタム・エンクロージャーに適切な金属を選択することは、当て推量ではありません。環境、加工の必要性、重量、耐久性、長期的な性能に基づいた工学的な選択です。それぞれの金属がどのような挙動を示すかを理解すれば、最適な選択肢が容易に見えてきます。

新しいエンクロージャーの開発や既存のエンクロージャーの改良をお考えでしたら、当社のエンジニアリング・チームがお手伝いいたします。 図面や素材のアイデア、環境に関するニーズを共有することができる。.私たちは、製造の準備が整った、明確で実用的な提案をいたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。