金属加工業者は、アルミニウムの曲げ加工で苦労することがよくあります。曲面がゆがんだり、角度が不揃いになったり、スプリングバックの問題でプロジェクトが悩まされたりします。しかし、適切な技術と適切な工具を使用すれば、アルミニウムの正確な曲げ加工を簡単かつ繰り返し行うことができます。

アルミニウムの曲げ加工を成功させるには、適切な工具、技術、アルミニウムの特性に関する知識が必要です。主な手順には、適切なアルミニウム等級の選択、厚い板への熱の適用、プレスブレーキや手工具のような適切な曲げ装置の使用などがあります。緩やかな曲げを確保し、鋭角を避けることで、材料の強度を維持し、損傷を防ぐことができます。

アルミニウムを曲げるには、入念な計画と実行が必要です。プロのようにアルミを曲げるために必要な手順とコツをご紹介しましょう。

アルミニウム曲げ加工:成功のための主な考慮事項

アルミニウムの曲げ加工には、精度とアルミニウム特有の特性の理解が必要です。成形性、伸び、曲げ半径などの重要な要素に注目することで、正確で信頼性の高い結果を得ることができます。

アルミニウム材料の成形性

アルミニウムの成形性は、合金によって異なる。 テンパー.3003や5052のような柔らかい合金は、延性が高いため曲げやすい。6061のような熱処理可能な合金は、特にT6のような硬い調質材では慎重な取り扱いが必要です。適切な合金と調質材を選択することで、より良い曲げ加工結果が得られます。

伸びのレベル

伸びは、アルミニウムが割れる前にどれだけ伸びることができるかを示します。3003やアニール処理された5052のような高い伸びを持つ合金は、曲げに寛容です。伸びが低い合金は、割れを防ぐために予熱が必要な場合があります。

曲げ半径とアルミニウム厚さ

曲げ半径は、材料の厚さと硬さに合わせる必要がある。半径をきつくすると、特に硬い合金では割れのリスクが高まります。例えば、柔らかい合金では板厚と同じ半径が許容されますが、硬い合金では板厚の4倍まで必要な場合があります。

曲げ加工に最適なアルミニウム合金

曲げ加工を成功させるためには、適切なアルミニウム合金を選択することが重要です。各シリーズは、成形性、強度、用途適合性に関して明確な利点を提供します。

3003シリーズアルミニウム合金

3003合金は、その卓越した曲げ加工性で高く評価されています。適度な強度と優れた冷間加工性、高い伸びを兼ね備えており、最も曲げやすいアルミニウム合金です。

5052シリーズアルミニウム合金

5052は強度と成形性のバランスが取れており、曲げ加工に適した汎用性の高い材料です。3003ほど可鍛性ではありませんが、強度が高く、特に海洋環境での耐食性に優れています。

6061シリーズアルミニウム合金

6061は強い構造用合金で、曲げ加工はより困難である。曲げ能力は調質によって大きく左右され、焼きなまし(T0)やT4の状態はT6よりも加工しやすい。

アルミニウムを壊さずに曲げるにはどうすればいいですか?

熱処理は、アルミニウムを割れずに曲げる最も効果的な方法のひとつです。加熱すると、金属はより可鍛性になり、割れずに曲げやすくなります。

曲げ加工を成功させるには、適切な機器を使用することが重要です。曲げ部分に潤滑剤を塗布することで、必要な力を軽減し、破損を防ぐことができます。

以下のポイントに留意してほしい:

- 摩擦を減らすため、曲げ部分に潤滑剤を使用する。

- 曲げ半径は、少なくとも材料の厚さと同じに保つ。

- 可能であれば、材料の木目に対して横または斜めに曲げる。

- ゆっくり作業し、曲げ全体を通して均等に圧力をかける

- 6061-T6の場合、より良い結果を得るために、最初にアニールすることを検討してください。

アルミニウムを曲げるテクニック

さまざまな曲げ技術は、アルミニウムの成形に独自の利点をもたらします。エア曲げから回転ドロー曲げまで、それぞれの方法は特定の目的に役立ち、明確な結果を生み出します。

エアベンディング

エアー曲げ加工では、V字型のダイを使用して柔軟なアルミニウム成形を行います。加工中、金属はダイの壁に完全に接触せず、パンチの深さが最終的な曲げ角度を制御します。

この方法は、他の技法よりも力を必要としない。同じ道具で様々な角度に対応できる。ただし、材料 スプリングバック.

ボトムベンディング

ボトム曲げは、エアー曲げよりも正確な角度を作ります。金属は金型底面に完全に接触します。この方法は、適度な力を使用し、スプリングバックが少なくなります。

90度の曲げには88度のポンチを使う。アルミニウムは通常約2度スプリングバックします。このテクニックは、柔らかいアルミニウムのグレードで最も効果的です。

コイニング

コイニングは、アルミニウムを成形するために非常に高い圧力を使用します。その力は、空気による曲げ加工よりもはるかに大きい。これにより、スプリングバックを最小限に抑え、正確な角度が得られます。

高圧力は、アルミニウムを工具の形状に完全に一致させる。しかし、これは材料にストレスを与えます。それぞれの角度に特別な工具が必要です。

ロータリー・ドロー・ベンディング

ロータリードロー曲げは、アルミニウム管やプロファイルを成形します。この工程では、圧力ダイスを備えた回転曲げダイスを使用します。これにより、スムーズで正確な曲げ加工が可能になります。

この製法は建築部品の製造に優れている。複雑なカーブにも適している。

ステップバイステップガイドプレスブレーキを使ってアルミニウムを曲げる方法

プレスブレーキの操作は、適切なセットアップと細部への注意から始まります。以下の手順に従って、オペレーターと材料を保護しながら正確な曲げ加工を行ってください。

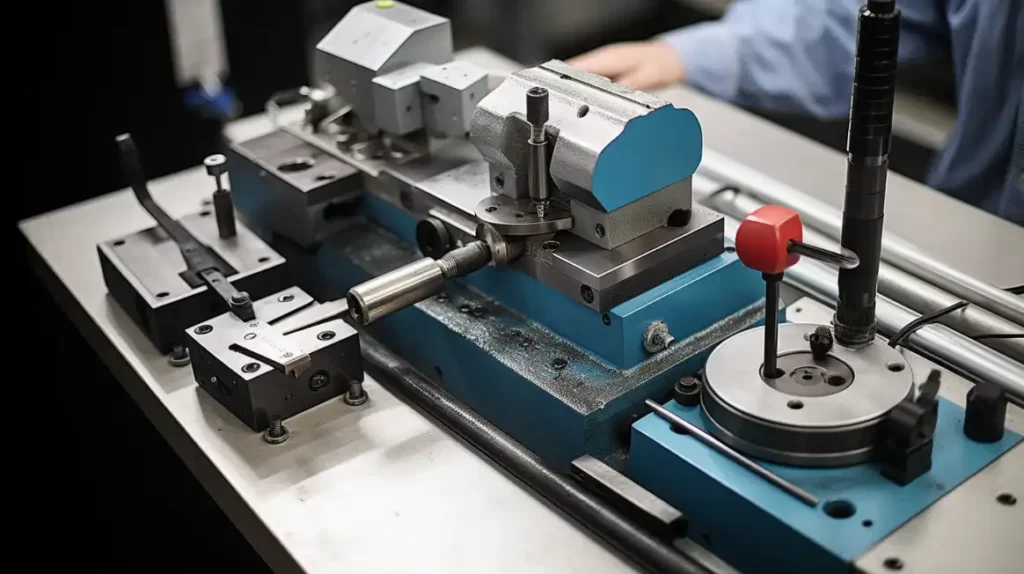

アルミニウム用プレスブレーキの設定

作業を始める前に、すべての工具と作業面を十分に清掃してください。柔らかいアルミニウムの表面を傷つけないように、保護パッドを取り付けます。

入念なアライメント・チェックを行い、パンチをダイにセットする。片側を調整するともう片側にも影響することがあるため、両端の寸法をダブルチェックする。

希望の曲げ角度にダイとパンチを調整する

パンチ面がちょうど接触するように、トン数負荷なしで開始します。工具の動きに注意しながら、ゆっくりと段階的にストロークします。

90度に曲げる場合は、スプリングバックを補うために88度のポンチを使用する。材料に損傷を与えたり、不要な折り目をつけたりする可能性があるため、過度な力の使用は避けてください。

曲げ加工の安全な実施

アルミニウム板をバックゲージに当て、適切な位置 を確認する。異常な音や動きがないか、曲げ工程を注意深く観察する。

正確な測定値を使用して、各作業後に曲げ精度をチェックする。希望の角度と寸法になるように必要な調整を行う。

ステップ・バイ・ステップ・ガイドアルミニウムを手で曲げる方法

アルミニウムを手で曲げることは、小規模なプロジェクトや単純な形状の場合に実用的なソリューションです。以下の手順に従って、専門的な機械を使わずに、正確に準備、測定、曲げ加工を行ってください。

アルミニウム板の準備

作業を始める前に、アルミニウムの表面をよく拭いてください。平らで安定した作業台の上にシートを置く。厚い板材の場合は、可鍛性を高めるために材料をあらかじめ加熱しておくことを検討する。

ベンドラインのマーキングと測定

定規を使って、折り曲げようとするラインに沿って太く見やすい印をつける。破れを防ぐため、カットと折り曲げの交点に小さな穴を開ける。複雑な折り曲げの場合は、ルーターで浅い溝を作り、折り目をガイドすることも検討する。

手動ブレーキによる曲げ

木材またはアングルアイアンの長さをベンドラインの後ろに置き、支えます。アルミ板をCクランプでしっかりと固定し、長さ全体に均等な圧力がかかるようにします。曲げながら、10~20度ずつ少しずつ、均等に圧力をかけます。

熱を使ってアルミニウムを曲げる:いつ、どのように

熱を加えることで、アルミニウムの曲げ加工を容易にし、ひび割れを防ぐことができます。正確で安全かつ耐久性のある結果を得るために、どのような場合に熱が必要で、どのように熱を効果的に加えるかを学びましょう。

アルミニウム曲げ加工における熱の役割

アルミニウム、特に6061-T6のような硬い合金は、冷えた状態で曲げると応力で割れることがあります。加熱すると、内部構造が変化して材料が柔らかくなり、硬度が下がり、延性が増します。アニールとして知られるこのプロセスにより、アルミニウムは破断することなく曲げることができます。

しかし、アルミニウムは熱伝導率が高いため、過熱すると特性が弱くなったり、内側から溶けてしまうことさえあります。適切な温度管理は、材料を傷めることなく望ましい結果を得るために不可欠です。

曲げ加工のためのアルミニウム加熱のベストプラクティス

- 温度管理にインジケーターを使用:曲げ線にアセチレン・トーチのススを塗る。ススが燃え尽きるまで加熱すると、約752°Fになる。

- 均等に加熱:弱点や不均一な曲げを避けるため、曲げ部分全体が均一に加熱されるようにする。

- オーバーヒートを避ける:アルミニウムは加熱しても変色しないので、温度計やインジケーターなどのツールを使って熱レベルを監視する。

- 加熱後の迅速な作業:アルミニウムを温めて曲げ、可鍛性を最大にする。

結論

アルミニウムの曲げ加工には、適切な技術、工具、そして材料の特性を理解することが必要です。入念な準備により、プレスブレーキ、手作業、熱のいずれを使用しても、正確で信頼できる結果が得られます。合金の種類、曲げ半径、適切な取り扱いなどの要素を考慮することで、材料の完全性を損なうことなく高品質の曲げ加工を実現できます。

具体的な曲げ加工のご要望や、専門家によるサポートが必要な場合は、お気軽にお問い合わせください。 お問い合わせ.私たちのチームは、オーダーメイドのソリューションを提供する準備ができています!

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。