どんなプロジェクトにもプレッシャーはある。厳しい納期。厳しい素材。複雑な部品形状。金属加工に関して言えば、成形はこうした問題がすぐに現れる場所です。成形が適切でなければ、最終製品の性能は発揮されません。朗報です。板金成形では、適切な方法さえ選べば、金属を正確かつ迅速に成形するさまざまな方法があります。

この記事では、シートメタルフォーミングの主な方法、ツール、用途について説明します。あなたの次のプロジェクトに最適なオプションはどれかを学ぶために読み進めてください。

シートメタルフォーミングとは?

板金成形は、材料を除去することなく金属を成形する方法である。機械を使って金属板に力を加える。この力によって、金属は曲がったり、伸びたり、希望の形に成形される。

金属は一体化したままです。欠けたり壊れたりしない。その代わり、圧力を受けて流れ、伸びる。一般的な成形方法には、曲げ、スタンピング、深絞り、ロール成形などがあります。それぞれの方法は、異なる部品サイズ、形状、生産ニーズに適しています。

成形された金属部品は、自動車、家電製品、電子機器、医療機器など、どこにでもあります。成形は、強く、軽量で、手頃な価格の製品を作るための鍵です。

板金成形の基本原理

成形がうまくいくのは、金属が力を受けて形を変えるからです。最良の結果を得るためには、金属がどのように振る舞い、何が成形能力に影響するのかを知ることが重要です。

応力下での素材の挙動

金属が圧力を受けると、主に2つの反応を示す。まず、力に抵抗する。次に、力が十分に強ければ、形を変え始める。

この反応は、金属の種類、厚さ、加工方法によって異なる。柔らかい金属はより簡単に曲がる。硬いものはより大きな力を必要とする。

金属が割れる前にどれだけ曲げたり伸ばしたりできるかを延性という。延性が高いほど、成形しやすくなる。

弾性変形と塑性変形

弾性変形とは、金属が曲がるが、力がなくなると元の形に戻ることである。これは低い応力レベルで起こる。

塑性変形とは、力を取り除いた後、金属が新しい形状にとどまることである。これは、ほとんどの成形工程における目標である。

部品を成形するためには、力が金属をその弾性限界を超えて塑性変形へと押し出さなければならない。この永久的な変化が、金属に新しい形状を与えるのである。

成形性に影響する要因

金属がどの程度うまく成形できるかは、多くのことが影響する。以下のようなものがある:

- 材質(アルミニウム、スチール、銅)

- シートの厚さ

- 金属の結晶粒の方向

- 成形時の温度

- 表面の状態(平滑か粗いか)

温度が高く、表面が滑らかであれば、成形性が向上することが多い。また、金属によっては、結晶粒が曲げと同じ方向に走っている方が成形性が良いものもある。

板金成形技術

板金成形には、平らな金属板を有用な部品に再成形するために使用される様々な方法が含まれる。それぞれの技法は、最終製品の形状、厚さ、強度に応じて特定の用途があります。

曲げ

あらゆる板金成形工程の中でも 曲げ は最も一般的なもののひとつである。割れたり切れたりすることなく、直線に沿って金属を変形させる。この技法は、角度、曲線、折り目をつけるために使われる。曲げ加工には通常、プレスブレーキか折り曲げ機が使われる。

自動車、建築、電子機器など多くの産業で、フレーム、ブラケット、筐体などの製造に曲げ加工が使用されています。曲げ加工は、部品の強度と機能を維持しながら、平らなシートから剛性の高い構造を作り出すのに役立ちます。

材料の厚みは曲げ加工において重要な役割を果たします。厚い金属は、より大きな力と強力な工具を必要とします。曲げ半径も材料の種類と厚さに合わせる必要があります。これにより、成形中の割れ、しわ、反りを防ぐことができます。

スタンピングとパンチング

スタンピング そして パンチ は、シートメタルを切断または成形するための、高速で反復可能な方法である。これらの工程では、下にある金型を使って工具(パンチ)を金属に押し付けます。パンチングは、穴や形状を形成するためにシートの一部を削除します。スタンピングは、金属を曲げたりエンボス加工することもある。

これらの方法は、カバー、パネル、電子筐体のような部品の大量生産に広く使われている。自動車産業や家電産業は、高速加工にこの方法を利用している。

金型設計、プレス速度、金属の種類が結果に影響します。プログレッシブ金型は、1サイクルで複数の加工を可能にし、時間を節約し、部品の一貫性を向上させます。

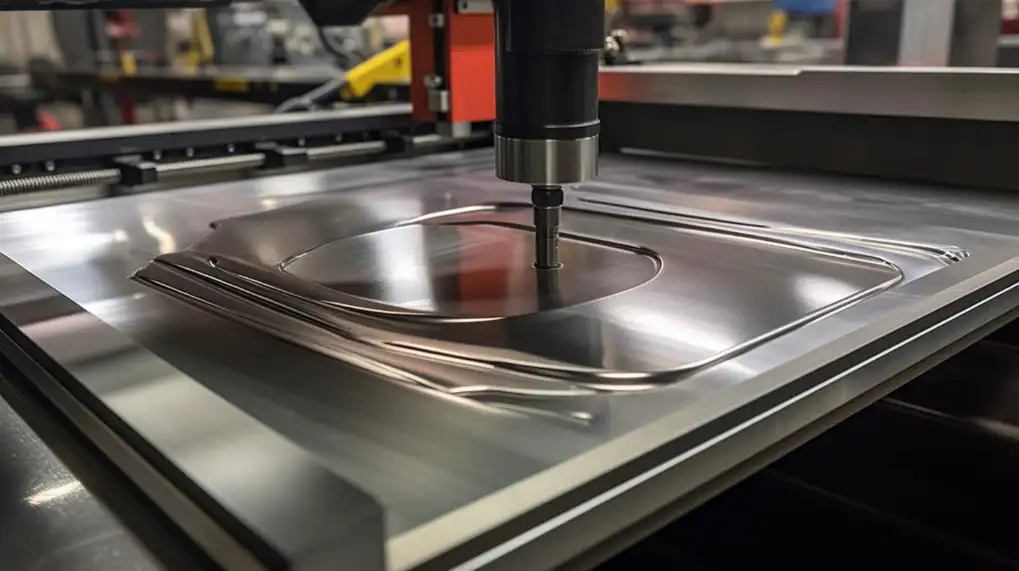

ディープ・ドローイング

深い描画 シートメタルを分割することなく、中空または深い形状に引き伸ばす。パンチでシートをダイの空洞に押し込み、缶、キッチン・シンク、バッテリー・ケースなどを成形する。この方法では、壁が薄くても継ぎ目のない丈夫な形状を作ることができる。

食品、医療、自動車産業で一般的に使用されている。ブランクホルダーは、延伸中に金属を平らに保つために使用され、しわを防ぐのに役立つ。摩擦を減らすために潤滑剤が加えられることも多い。

この製法は延性材料に最適です。適切な金型設計と制御された圧力が、引裂きや減肉を避ける鍵です。

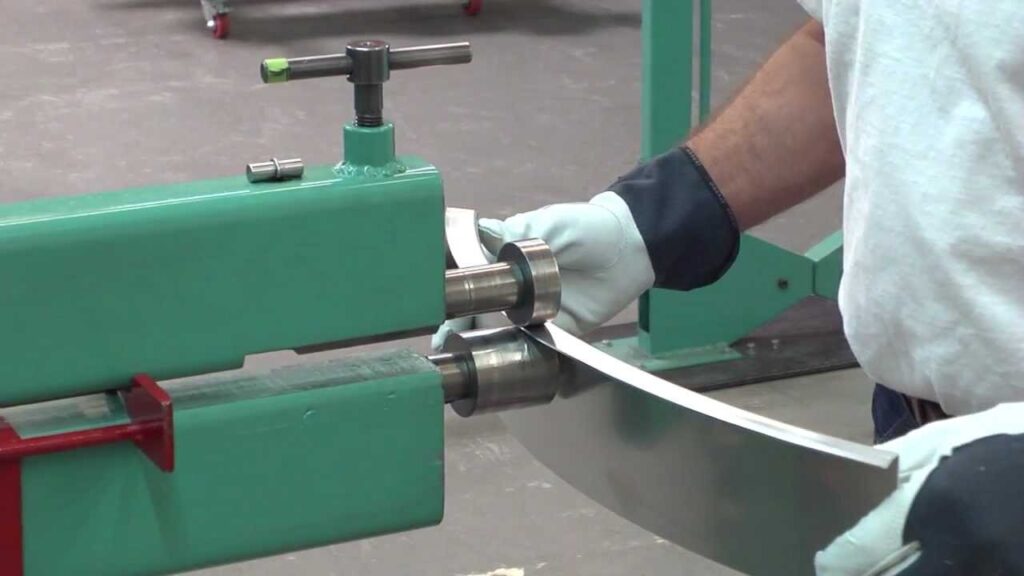

ロールフォーミング

ロール成形 長尺の金属板を一連のローラーに通して成形する。各ローラーは、最終的な形状に達するまで、シートを少しずつ曲げます。この方法は、長さに沿って一貫した形状の部品を作るのに理想的です。

金属屋根、手すり、窓枠、構造用支柱の製造に広く使用されている。生産速度が速く、材料の無駄が少ない。

ロール成形は、薄い金属板に最適です。段取りには時間がかかるが、大量生産には効率的だ。

ストレッチ

ストレッチフォーム 金属板を金型の上で引っ張ることによって曲面を作る。シートは端でクランプされ、力を加えながら伸ばされる。これにより、最小限の工具で大きく滑らかな形状を作ることができる。

強度と滑らかな仕上げが重要な航空宇宙や自動車のパネルに使用されている。このプロセスは、タイトフィットを達成し、溶接やファスナーの必要性を減らすのに役立ちます。

延性のある金属だけが、割れずに延伸できる。減肉や破損を避けるためには、適切な張力と工具の設計が必要です。

ハイドロフォーミング

ハイドロフォーミングは、固体のパンチの代わりに流体の圧力を使って金属を成形する。金属板を金型に入れ、高圧の流体で押して成形します。これにより、厚みが均一で複雑かつ軽量な部品を作ることができます。

自転車のフレーム、自動車部品、台所用品などに広く使われている。この製法により、接合や溶接の回数を減らすことができる。

ハイドロフォーミングは、より自由な設計を可能にし、より良い表面仕上げを実現します。アルミニウム、銅、ステンレス鋼のような柔らかく延性のある金属に最適です。

紡績

スピニングは、旋盤で金属ディスクを回転させることにより、丸く対称的な形状を形成する。ローラーが円盤を押し、型やフォームの上で成形する。これにより円錐、ドーム、円筒ができる。

スピニング加工は、照明器具、調理器具、航空宇宙用途で使用されている。試作品には手作業で、大量生産にはCNCを使用する。

このプロセスは薄いシートに有効で、滑らかな表面が得られる。破れたり薄くなったりしないように、工具の圧力と回転速度をコントロールする必要がある。

押し出し

押し出し 押し出し成形とは、金属を金型に通して、長くて均一な断面を成形する方法です。棒材やロッドが一般的ですが、形状によってはシート状のものも押出成形できます。

ヒートシンク、LEDハウジング、構造サポートなどの用途に使用される。押出成形により、きれいな表面仕上げと正確な形状が得られます。

この工程は、アルミニウムのような柔らかい金属に最適です。適切な冷却と金型設計により、安定した品質を保つことができます。

カーリング

カーリングは、シートの端をループまたはコイル状に巻きます。これにより、鋭利なエッジが滑らかになり、部品の強度が増します。蓋、ドアエッジ、装飾トリムなどによく使われる。

この工程は安全性を向上させ、部品に仕上がりの外観を与えます。カールしたエッジを形成するために、ローラーまたはカスタムダイが使用されます。

カーリングには、金属が割れないように正確にコントロールする必要がある。材料は、割れずに巻くことができるほど延性がなければならない。

成形用工具と設備

成形は、適切な工具があるかどうかで決まります。各機器は、部品を正確かつ効率的に成形する上で重要な役割を果たします。

プレスブレーキと成形プレス

プレスブレーキは、パンチとダイを使って金属板を曲げます。手動式、油圧式、CNC式がある。

油圧モデルはより良いコントロールを提供します。CNCプレスブレーキは、精度が高く、セットアップが速い。成形プレスは、金属をスタンピング、パンチ、またはドローする大型の機械です。高い力を使って、1回のストロークまたは複数のステップで部品を成形します。

金型、パンチ、工具材料

ダイとパンチは金属の形状を決める。パンチは圧力を加えます。ダイはシートを支え、最終的な形状を制御します。

工具は丈夫で耐摩耗性でなければならない。一般的な材料には、工具鋼、超硬合金、硬化合金がある。

工具の選択は精度、再現性、コストに影響する。うまく設計された工具は、スクラップやセットアップ時間の削減にもつながります。

CNCマシンとオートメーションの統合

CNC技術は、デジタル命令で機械を制御する。成形において、CNCシステムは角度、力、位置を正確に設定する。CNCプレスブレーキは、異なる作業用のプログラムを保存することができ、段取り替えをスピードアップします。

自動化はロボット、フィーダー、センサーを追加する。これによりヒューマンエラーを減らし、スピードを上げ、24時間365日の生産をサポートする。

素材に関する考察

適切な金属を選ぶことが、すべての違いを生み出します。各材料は、成形時の挙動が異なります。最も一般的な選択肢とその特性を見てみましょう。

成形に使用される一般的な金属

ステンレス・スチール

ステンレス鋼は腐食に強く、長持ちする。通常のスチールよりも成形が難しいが、医療機器や厨房機器に適している。強度と防錆が必要な場合にお使いください。

炭素鋼

炭素鋼は強くて安い。曲げやすく成形しやすいため、自動車部品や建築に最適だ。炭素が多いほど強くなるが、成形性は落ちる。

亜鉛メッキスチール

炭素鋼に亜鉛をコーティングしたもの。鋼の強度を保ちながら錆を防ぎます。屋根材や電気ボックスなどの屋外製品にご使用ください。

アルミニウム合金

アルミニウムは軽くて成形しやすい。合金の種類によって強度は様々です。錆びないし軽いので、航空機部品や飲料缶にはよくアルミニウムが使われています。

銅と真鍮

これらの金属は電気と熱をよく通します。柔らかく、パイプや電気部品に加工しやすい。真鍮は銅より硬いですが、加工は可能です。

チタン

チタンは非常に強いが、成形が難しい。軽くて腐食しないので、航空宇宙や医療用インプラントに使われている。コストが高くなり、特殊な工具が必要になることが予想されます。

成形に影響する材料特性

延性と可鍛性

延性とは、金属がどれだけ伸びることができるかということ。展性とは、割れることなくどれだけ平らになるか、ということである。銅は非常に延性が高いが、チタンはそれほどではない。延性の高い金属ほど複雑な形状を作りやすい。

降伏強度と加工硬化

降伏強さとは、金属が永久に曲がり始める強さである。金属によっては、加工すると硬くなるものもある(加工硬化)。アルミニウムは加工硬化が速く、軟鋼は加工硬化が遅い。

厚みとゲージ規格

厚い金属ほど強度が高いが、成形は難しい。ゲージ番号は金属が厚くなるにつれて小さくなる。例えば

- 18ゲージ=約1.2mm厚

- 22ゲージ=厚さ約0.8mm

- 24ゲージ=約0.6mm厚

薄い板(24ゲージ以上)は簡単に曲がるが、へこむ。厚板(18ゲージ以下)は強力な成形機が必要です。厚さを選ぶ前に、必ず成形機の限界を確認してください。

板金成形における重要なパラメーター

金属を正確に成形するかどうかは、いくつかの重要な数値に左右されます。これらのパラメータは、最終的な部品が設計と一致し、その用途で良好に機能することを保証するのに役立ちます。

Kファクター

金属を正確に成形するかどうかは、いくつかの重要な数値に左右されます。これらのパラメータは、最終的な部品が設計と一致し、その用途で良好に機能することを保証するのに役立ちます。

- 典型的な範囲:0.3から0.5

- より柔らかい金属=より低いKファクター

- より硬い金属=より高いKファクター

- 曲げ加工を行う前に、平面パターンの寸法を計算するために使用します。Kファクターを間違えると、部品が長すぎたり短すぎたりします。

曲げ半径 (R)

曲げ半径とは、曲げの中心から内面までの距離のこと。半径が小さいと鋭く曲がり、半径が大きいと滑らかなカーブになります。

- 最小半径は材質と厚さによって異なる

- 小さすぎる=ベンドの外側に亀裂が入る

- 経験則:Rは少なくともシートの厚さに等しくなければならない。

- ステンレスの場合、厚さは2~3倍。アルミニウムは、より厳しい半径に対応できる。

ベンド・デディケーションとベンド・アローアンス

控除を曲げる 曲げ代 は、曲げ前の平らな長さを計算するために使用される。これは、曲げ加工中に金属がどのように伸縮するかを考慮したものです。

- 曲げ代=曲げ部の中立軸の長さ

- ベンド控除=全長から差し引く金額

- を使って計算する:

- 曲げ許容差=角度×(π/180)×(半径+Kファクター×厚み)

跳ね返ります

跳ね返ります は、金属が曲げられた後、わずかに元の形状に戻るときに起こる。材料の弾性回復が原因である。

- スプリングバック角=曲げ角と最終角の差

- 硬い素材ほどスプリングバックが大きい

- 典型的な補正:2~5°のオーバーベンド

- 精密な作業では、まずスクラップ材でテストし、正確なスプリングバックを決定する。

成形部品の設計上の考慮事項

優れた部品設計は、生産上の問題を回避するのに役立ちます。また、コストを下げ、部品の品質を向上させます。これらの設計ルールは、成形中の金属の挙動に基づいています。

製造可能な設計

部品は、標準的な工具や工程で簡単に成形できるものでなければならない。複雑な形状やきつい曲げは、特殊な工具が必要になったり、生産が遅くなったりする可能性がある。設計をシンプルに保つことは、時間とコストの節約につながります。

工具で曲げたり届けたりするのが難しい形状は避ける。形状を一定に保ち、位置合わせや取り扱いを容易にする。最初から生産を念頭に置いて設計すること。

可能な限り、標準的な材料厚と半径を使用する。こうすることで、コストを削減し、調達にも役立ちます。破れやひび割れの原因となるような深い絞りやタイトなコーナーは避ける。

最小半径と曲げ許容範囲

曲げ半径は、必ず材料の厚さに合わせるか、それ以上 にしてください。鋭く曲げると、部品に亀裂が入ったり、余分な応力がかかったりすることがあります。厚い材料ほど大きな半径が必要です。

最小内半径は、少なくとも板厚と同じにしてください。これにより、材料の強度を維持し、欠陥を避けることができます。

フラット・パターンを作成する際には、正しい曲げ代値を使用する。これにより、成形後の仕上がり寸法が正確になります。曲げ代を計算する際は、材料の種類とKファクターを考慮してください。

穴の配置と歪みのコントロール

穴や切り込みを曲げ部分に近づけすぎないようにしてください。穴の近くで曲げると、その部分が伸びたり変形したりすることがあります。原則として、穴は曲げ線から材料の厚さの1.5倍以上離してください。

穴は曲げた後に形が変わることがあります。これを考慮して全体の位置を計画する。必要であれば、曲げ加工後に穴を開けると精度が上がります。

切り欠き、溝、角などの特徴は滑らかにしておく。鋭利なエッジはストレス・ポイントを引き起こし、ひび割れの原因になります。丸みを帯びたエッジや緩やかなカーブは、力を均等に分散させるのに役立ちます。

成形板金の用途

成形板金は多くの産業で使用されている。強度が高く、軽量で、大量生産が容易な部品を作ることができます。

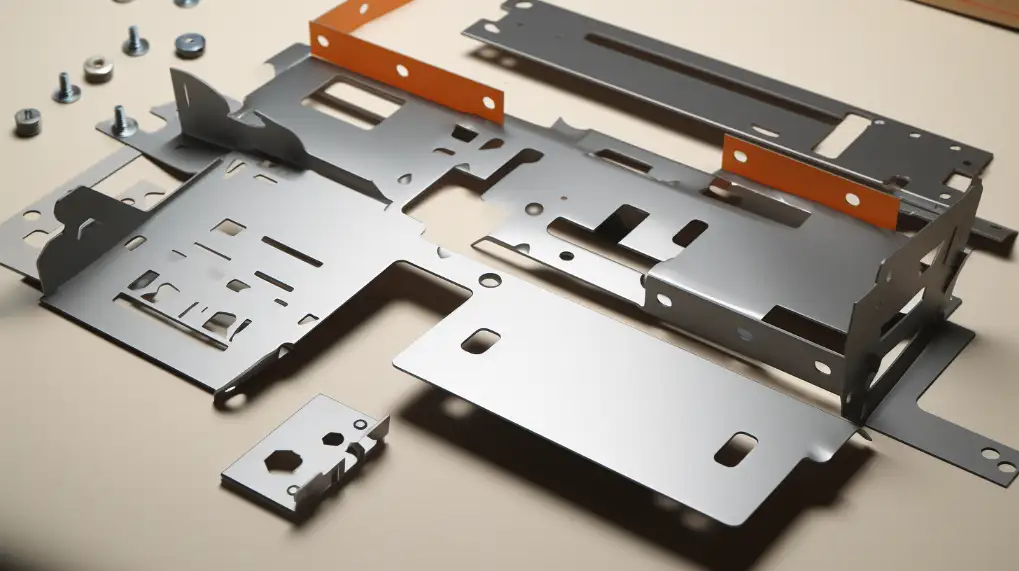

エンクロージャ、ブラケット、パネル

成型は、次のような用途に最適である。 電気ボックス, 取付金具そして コントロールパネル.これらの部品は、正確な曲げ、きれいなエッジ、優れた強度が必要です。民生用電子機器、電気通信システム、産業用機器によく使われている。

自動車車体部品

自動車には、ドア、フェンダー、ボンネット、フロアパネルなど、多くの成形金属部品が使用されている。スタンピングと深絞り加工は、安全性とスタイルのニーズを満たす滑らかな曲線形状を作り出します。また、成形は、安定した品質で大量生産することを可能にします。

航空宇宙用スキンおよび電子ケーシング

航空宇宙分野では、成形アルミニウムとチタンをスキンパネル、ダクト、ブラケットに使用している。この製法により、部品は軽量でありながら強度を保つことができる。また、継ぎ目のない複雑な形状も可能です。電子製品では、保護と熱制御のために小型の成形金属ケースが使用されています。

結論

板金成形は、力と精密な工具を使って平らな金属を有用な部品に成形する。一般的な方法には、曲げ、スタンピング、深絞り、ロール成形などがある。その選択は、部品の形状、体積、材料によって異なります。

カスタム板金成形でお困りですか?当社の専門家にご相談ください。 見積もりまたは技術サポートを受ける お客様の次の板金成形プロジェクトにお役立てください。

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。