板金部品に依存するすべての製品は、精度に依存しています。公差が不明確だったり、緩すぎたりすると、部品が合わなくなり、コストのかかるミスや遅れにつながります。公差が厳しいほどコストが高くなることはよくありますが、漠然とした期待はより大きな問題を引き起こします。精度と実用性のバランスをとるにはどうしたらよいでしょうか。そこで精密板金公差の出番です。

公差は単純に見えるかもしれませんが、板金加工のほぼすべての工程に大きな影響を与えます。公差とは何か、どのように適用するのか、詳しく見ていきましょう。

板金公差とは?

板金公差とは、部品のサイズ、形状、または特徴的な位置における許容可能なばらつきの限界のことです。測定値が意図した設計からどの程度ずれてもよいかを定義します。公差は、部品の長さ、幅、穴のサイズ、曲げ角度などの寸法に適用されます。公差は、部品が仕様を満たしているか、作り直す必要があるかをメーカーが判断するのに役立ちます。正確な公差がないと、部品がうまくフィットしなかったり、機能しなかったりします。

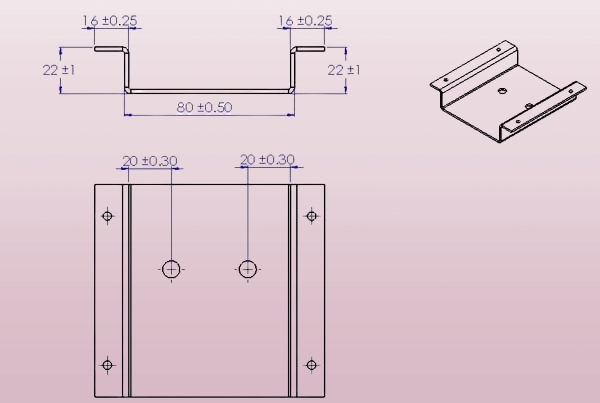

公差は通常、技術図面上では「±」値で表される。例えば、ある部品が50mm±0.2mmと記載されている場合、49.8mmと50.2mmの間にあることを意味します。これらの値は、メーカーが部品の一貫性を保つのに役立ちます。これらの値は、製造前に設定され、製造工程の指針となります。

板金加工において公差が重要な理由

公差は、部品がどのように作られ、どのように組み合わされ、どのように機能するかに影響します。部品が公差仕様に適合していない場合、正しく組み立てられない可能性があります。あるいは磨耗が早まるかもしれない。さらに悪いことに、現場で故障するかもしれません。

公差が厳しいほど、より精密な設備と慎重な加工が必要となる。これには通常、より多くの時間と費用がかかる。一方、公差が緩いとコストは下がりますが、最終製品の機能に影響を与える可能性があります。

適切な公差の設定はバランスです。目標は、生産における費用対効果を確保しながら、部品を許容範囲内に維持することである。これは特に大量生産において言えることで、ちょっとしたミスでも大きな損失につながりかねません。

公差の基準は誰が決めるのか?

通常、業界標準が公差の指針となる。米国では、多くのメーカーがANSIまたはASMEの規格に従っています。例えば、ASME Y14.5は、幾何学的寸法公差(GD&T)の一般的な規格です。

板金加工では、ISO規格や社内のガイドラインを参考にすることも多い。顧客が最終製品の機能に基づいて公差を指定することもある。

トレランシングの中核概念

公差を適用する前に、公差が真に意味するものを理解することが不可欠です。これらの基本的な考え方は、生産工程で部品がどのように測定され、どのように受け入れられるかを形作ります。

公称寸法と実測値

呼び寸法とは、図面に書かれた理想的な目標寸法のことです。設計者がその部品に求める寸法です。

実際の寸法は、部品が出来上がった後のものです。常に多少のばらつきがあります。毎回正確な数値を出す機械はありません。そこで公差が生まれる。

例えば、公称穴サイズは5.00mmかもしれない。加工後の寸法は5.02mmかもしれない。公差が±0.05mmであれば、その穴は4.95mmから5.05mmの範囲に収まるため、許容範囲となる。

片側、両側限界公差

公差を示すにはさまざまな方法がある:

- 一方的な寛容 は、一方向のみの変動を許容する。例えば、10.00 mm +0.10/-0.00は、部品を少し大きくすることはできますが、小さくすることはできません。

- 二国間寛容 は、両方向の変動を許容する。例えば、10.00mm ±0.05は、9.95mmと10.05mmの間であることを意味する。

- 許容限界 は、9.95 mm - 10.05 mm のように、上限と下限を直接示す。この方が検査時に確認しやすい。

適切なタイプの選択は、部品の機能によって異なります。しっかりとフィットする必要がある機能もあれば、もっと遊びを持たせる必要がある機能もあります。

幾何学的寸法と公差(GD&T)の理解

GD&Tは、サイズだけでなく、形状、方向、位置を管理するシステムです。

特別な記号を使用して、性能に影響を与えることなく部品がどの程度変化するかを示します。例えば、穴は丸く、まっすぐで、特定のゾーンで中央にある必要があるかもしれない。

単に「この穴を10mm±0.1にしろ」と言うのではなく、GD&Tでは「この穴は、サイズが変わってもこの丸い許容範囲内に収まらなければならない」と言うかもしれない。

GD&Tは、筐体や可動アセンブリのように、部品が正確に組み合わされなければならない場合に役立ちます。GD&Tは、検査を容易にし、部品がその通りに機能することを保証します。

板金公差の種類

公差は長さや幅だけにとどまらない。その中で 板金加工このように、さまざまなタイプがサイズ、形状、材料の挙動を制御するのに役立ちます。それぞれのタイプは、最終的な部品の性能において明確な役割を持っています。

寸法公差

寸法公差は、部品の基本的なサイズを管理する。長さ、幅、高さ、穴の直径、スロットの幅などの寸法に適用されます。

例えば、公称幅100mmのフラット・パネルの寸法公差は±0.3mmかもしれない。つまり、99.7mmから100.3mmの間であれば、どのような部品でも許容できるということだ。

これらの公差は、曲げ加工、打ち抜き加工、レーザー切断において標準的なものです。これらの公差は、部品を問題なく組み立てたり、取り付けたりするのに役立ちます。

幾何公差

幾何公差はフィーチャーの形状や位置をコントロールする。穴が丸いこと、表面が平らであること、曲がりが正しい角度であることを確認します。

標準幾何公差は以下の通り:

- 平坦性

- 並列処理

- 垂直性

- 位置

- 円形

例えば、平坦度公差は、表面が過度にゆがむのを防ぎます。位置公差は、穴が正しい位置にあることを保証し、ファスナーが正しく並ぶようにします。

これらの公差は、筐体、フレーム、ヒンジのように、部品が整列したり、一緒に動いたりする必要がある場合に非常に重要です。

材料許容差

材料公差は、未加工板金の厚みと表面品質を扱う。

板金の厚さは、金属板全体でわずかに異なることがあります。例えば、1.00 mmのステンレ ス鋼板の公差は、製造規格によって±0.03 mmである。

その他の材料関連の公差は以下の通り:

- 表面粗さ

- 粒の方向

- コーティングの厚さ

これらのばらつきの範囲を知ることは、設計や検査の際に役立ちます。また、一貫した厚みと表面が重要な成形や溶接にも影響します。

工程別標準公差範囲

それぞれの製造方法には、典型的な精度範囲があります。各工程で達成できる精度を知ることで、過剰設計することなく適切な公差を設定することができます。

レーザー切断公差

レーザー切断 は高い精度を提供する。複雑な形状やタイトなカットに適している。

一般的な公差:±0.05mm~±0.1mm(材料厚さおよび部品サイズによる)。

薄いシートでは、より厳密な制御が可能です。厚い材料や長いカットは、熱やビームのドリフトによるばらつきが大きくなる可能性があります。エッジの品質は通常滑らかですが、厚い部品では鋭い角がわずかに丸くなることがあります。

CNCパンチング公差

CNCパンチング は、穴加工や切り抜き加工を迅速かつ効率的に行う方法です。公差は、工具の状態やシートの厚さによって異なります。

標準公差:±0.2mm~±0.4mm。

特に穴のクラスターやエッジの近くでは、エッジの変形やバリが発生することがある。穴の大きさを厳密に管理し、きれいな穴をあけるには、リーマ加工やレーザー切断が好まれることが多い。

曲げと成形の公差

曲げ が複雑さを増す。金属は成形後に伸びたり跳ね返ったりするため、正確な角度を出すのが難しくなる。

標準角度許容差:±1

曲げ後の標準的な長さ公差:±0.25mm~±0.8mm

材料の種類、厚さ、曲げ半径、工具はすべて結果に影響します。穴やエッジに近い曲げは、歪みを防ぐために特別な注意が必要です。

溶接と組立の公差

溶接 は熱を発生させるため、部品がゆがんだり寸法が 変わったりする可能性がある。溶接前のわずかなズレでも、はめ合いが悪くなることがある。

標準公差:±0.5mm~±2.0mm(部品サイズと溶接長による)。

重要な形状の場合は、溶接中に部品を所定の位置 に固定するために固定具を使用する。より厳密な管理のために、溶接後の研磨や矯正が必要になる場合もある。

表面仕上げとコーティングの公差

仕上げ工程 厚みを加えたり、寸法をわずかに変えたりする。部品がぴったりと合わなければならない場合は、これらを考慮する必要がある。

一般的な仕上げ:

- パウダーコーティング:20~100 µmを追加

- 陽極酸化処理:5~50μm追加

- 電気めっき:10~30μmを追加

公差は、仕上げ層のためのスペースを確保する必要がある。そうしないと、コーティング後に部品が合わなくなることがあります。仕上げ加工後に重要な面を機械加工するか、加工中にマスキングするのが一般的です。

公差指定のベストプラクティス

適切な公差を選択することで、時間とコストを節約し、エラーを減らすことができます。これらのヒントは、設計を実用的で生産しやすいものに保つのに役立ちます。

設計におけるオーバートレランスを避ける

厳しい公差はコストを押し上げる。より遅い速度、より多くの検査、精密な設備が必要になる。厳密な管理が不要な部品は、追加しないこと。

たとえば、エアフローのためだけの穴であれば、公差は±0.5mmで十分かもしれません。しかし、ダボピンと合わせる場合は、±0.05 mmの公差が必要かもしれません。

厳しい公差を設定するのは、適合性、機能、安全性に影響する部分に限る。それ以外は、生産のスピードアップとコスト削減のために緩めるべきである。

製造業者との早めの調整

公差を確定する前に、製造チームに相談してください。機械が保持できる範囲と、緩和できる範囲を教えてくれます。

それぞれの工場は、異なる機械、セットアップ、能力を持っている。ある工場では簡単にできることでも、別の工場にとっては難しいことかもしれない。

早期のインプットは時間の節約になる。設計のやり直しを避け、サプライズなく生産を進めることができます。

重要なフィーチャーには機能公差を使用する

最も重要な特徴に最も厳しい公差を集中させる。

例:

- 位置合わせが必要な取り付け穴

- スロットにスライドするタブ

- シールを形成する表面

このアプローチはファンクショナル・トレランシングと呼ばれる。これにより、重要度の低い部分を過剰に管理することなく、部品を正しく機能させることができます。

外観や非荷重の特徴には、より緩い公差を使用します。これにより、製造の柔軟性とコスト効率が保たれます。

公差を図面に明記する

一貫性のある記号と書式を使用する。公差を適用する寸法の近くに置く。

本当に必要な場合を除き、「全寸法±0.1mm」といった曖昧な表記は避けましょう。一般的な公差は混乱を招き、コスト増につながります。

幾何公差については、適切な GD&T 記号を使用する。必要に応じて、フィーチャーコントロールフレーム、データム、ゾーンを含める。

正確な図面は、プログラマー、機械工、検査員などすべての人が、何が期待されているかを知るのに役立ちます。それがミスを減らし、高品質を維持するのです。

検査と品質管理

検査は、部品が仕様内にとどまり、バッチ間の一貫性を維持することを保証する。適切なツールと検査は、問題を早期に発見し、無駄を省くのに役立ちます。

測定ツールと測定方法

基本的な工具を使い、素早く正確に寸法をチェックする。

一般的なツールには以下のようなものがある:

- 外寸・内寸ノギス

- 小型で精密な測定用マイクロメーター

- 高さゲージとアングル・ファインダーで平坦度と屈曲度を測定

より迅速な生産チェックのためには、複雑なセットアップをすることなく、ゴー/ノー・ゴー・ゲージやカスタム治具で適合を確認することができます。これらのツールは、繰り返し部品や迅速な検査に最も効果的です。

三次元測定機(CMM)チェック

CMMは高精度の検査に使用されます。タッチプローブやレーザーを使用して、部品の寸法を3次元で測定します。

CMMはチェックに最適です:

- 複雑な特徴

- 厳しい公差

- 位置や平面度などのGD&T要件

CMM のデータは、部品が設計意図を満たしているかどうかを確認するのに役立ちます。また、トレーサビリティのための検査レポートも作成できます。このようなレポートは、規制産業や高価値の部品で必要とされることがよくあります。

第一条検査(FAI)

FAIは、バッチで最初に作られる部品の詳細なチェックです。量産を開始する前に、すべての機能が図面を満たしていることを確認する。

FAIの報告書には以下のものが含まれる:

- 各機能の実測値

- 材料認証と表面仕上げチェック

- 逸脱または注意事項

FAIはミスを早期に発見するのに役立ちます。生産が継続される前に、顧客とサプライヤーの双方に信頼を与えることができます。

工程内検査と最終検査

工程内検査は製造中に行われる。切断、曲げ、溶接の後など、重要な工程で特徴をチェックします。これにより、部品全体に影響が及ぶ前に問題を発見することができます。

最終検査は、すべての作業が終わった後に行われる。完成した部品がすべての仕様を満たし、出荷できる状態であることを確認する。

どちらも役に立つ。工程内チェックは手戻りを減らす。最終チェックは、製品が工場から出荷される前に良品であることを確認する。この両方をミックスすることで、高品質が維持され、不良品が少なくなります。

結論

板金公差は、部品の設計と最終製品の差をコントロールします。公差は、製造のあらゆる段階で、適切なフィット、機能、品質を確保するのに役立ちます。材料の種類、工程、部品の形状などの要因はすべて、どの公差が現実的であるかに影響します。適切な場所に適切な公差を適用することで、コストのかかる手戻りや遅れを避けることができます。

お客様の仕様に合わせた精密板金部品が必要ですか? チームへのお問い合わせ をご利用ください。お客様の次のプロジェクトをお手伝いいたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。