引張応力は、あらゆる設計部品が扱わなければならない基本的な力です。引張応力は、荷重がかかったときに部品が伸びるか壊れるかを示します。これを理解することで、より安全で信頼性の高い製品を作ることができます。ここでは、引張応力の意味と、引張応力が作業に及ぼす影響について説明します。

引張応力は単純に見えるかもしれませんが、あらゆるプロジェクトに影響を与えます。その主な考え方を学ぶことで、なぜそれが設計や製造に不可欠なのかがわかります。では、実際の状況でどのように作用するのかを探ってみましょう。

引張応力とは何か?

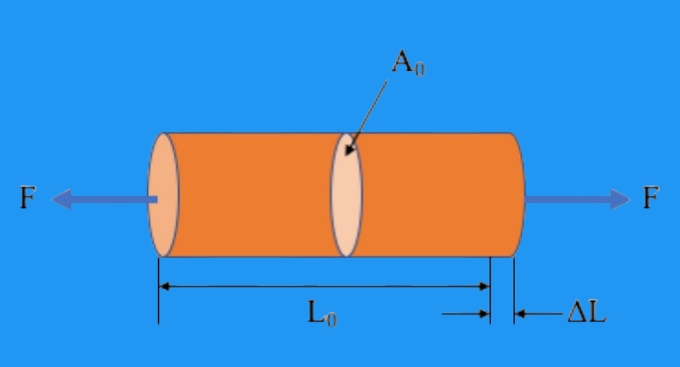

引張応力とは、材料にかかる力を断面積で割ったものです。単位面積当たりにどれだけの引張力が作用するかを示します。標準単位はポンド毎平方インチ(psi)またはメガパスカル(MPa)です。応力が材料の引張強さに達すると、材料は破断します。

この考え方は、エンジニアが性能を明確に測定するのに役立つ。材料は小さな負荷で少し伸びるかもしれない。力が大きくなれば、永久に変形します。ある点を超えると破断します。これらの段階-弾性変形、塑性変形、破壊-は、材料の挙動を予測するために不可欠です。

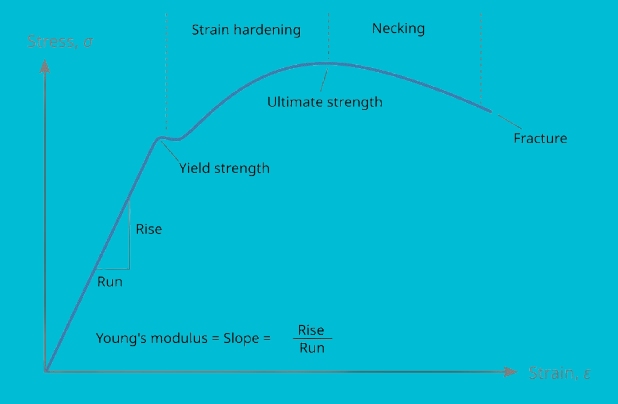

エンジニアは、この挙動を調べるために応力-ひずみ曲線をよく使います。これらのグラフは、加えられた応力に対して材料がどれだけ伸びるか(ひずみ)を比較したものです。このグラフから、強度、延性、靭性についての洞察が得られます。それぞれの特性は、材料が特定の用途に適しているかどうかを判断するのに役立ちます。

引張応力の理論的基礎

引張応力は物理学の基本的な概念ですが、エンジニアリングの中心的な要素です。この概念を理解するために、材料を引き伸ばす力と応力の計算方法を検討します。

引っ張る力の物理学

2つの等しく反対の力が材料を引っ張ると、張力が発生する。材料は内部で力を発生させ、それをつなぎ合わせることで抵抗する。力が小さければ、材料はわずかに伸びて元の形に戻る。これを弾性変形という。

力が大きくなると、材料は永久変形を始める。この段階が塑性変形である。それを超えると、材料はその形状を取り戻すことができなくなる。ひび割れが生じ、最終的には材料が破損する。

このことから、引張応力がエンジニアリングにおいて極めて重要であることがわかる。細い針金から重い鉄骨まで、あらゆる製品には伸びる限界値があります。この限界を知ることは、設計上の欠陥を防ぎ、安全性を向上させるのに役立ちます。

引張応力の計算

引張応力は簡単な式で計算される:

σ=A/F

ここだよ、 σ (シグマ)は引張応力である。 F は加えられる引っ張り力であり あ は力が作用する断面積である。

例えば、2平方インチの断面を持つロッドに1,000ポンドの力が加わると、500psiの引張応力が発生します。これにより、エンジニアは異なるサイズや形状の材料を簡単に比較することができます。

共通ユニットは以下の通り:

- Psi(ポンド毎平方インチ) は主に米国で使用されている。

- MPa(メガパスカル) - 国際規格で使用されている

引張荷重下の材料挙動

材料は引張力の大きさによって異なる反応を示す。荷重が大きくなるにつれて、その挙動は変化する。エンジニアは、安全でなくなる前に材料が扱える量を知るために、これらの段階を研究する。

変形とひずみ

変形とは、力を受けて材料の形状や寸法が変化することである。引張荷重がかかると、通常は伸びることになる。ひずみは、材料が元の長さに比べてどれだけ伸びるかを測定します。

ひずみは比率であり、力の単位ではない。例えば、100インチの金属棒が荷重を受けると1インチ伸びる場合、ひずみは0.01、つまり1%となります。このことから、ひずみはサイズに関係なく、材料がどのように伸びるかを比較する簡単な方法となります。

材料はまず弾性的に変形する。この段階では、荷重を取り除くと元の形状に戻ります。さらに力が加わると、材料は変形が永久化する段階に達する。これが塑性変形である。

降伏強度と極限引張強さ

降伏点とは、弾性変形が終わり、塑性変形が始まる点である。この点を超えると、材料は完全に元の形状に戻ることはありません。安全な設計のためには、弾性範囲内にとどまることが重要です。

荷重が上昇すれば、材料は最終的に極限引張強さ(UTS)に達する。これは、破壊が始まる前に材料が扱える最大応力である。UTSを超えると、材料は破壊するまで弱くなります。

引張試験材料科学の礎石

引張試験は、材料特性を測定する最も一般的な方法のひとつです。エンジニアがサンプルが破断するまで引っ張ることで、強度、延性、靭性に関する詳細な情報が得られます。この試験は、研究、品質管理、製品設計に広く利用されています。

応力-ひずみ曲線の理解

引張試験の主な結果は応力-ひずみ曲線です。応力-ひずみ曲線は、力が増加するにつれて材料がどのように伸びるかを示しています。最初、曲線は直線状に上昇します。この直線部分は弾性変形を表し、力を取り除くと材料は元の形状に戻ります。

荷重が増加すると、曲線は塑性域に曲がり、永久変形が始まる。曲線が直線から離れる点が降伏強さを示す。曲線は極限引張強さ(UTS)のピークに達するまで上昇します。この後、材料は弱くなり、最終的には破断する。

この曲線は、エンジニアに張力下での材料の挙動を視覚化したマップを与える。各段階は、安全な作業条件から故障までの性能を示しています。

引張試験の主要パラメータ

引張試験からはいくつかの重要な値が得られる:

- 降伏強度 - 永久変形が始まる応力。材料が安全な範囲内にあることを保証する。

- 極限引張強さ(UTS) - 材料が破損するまでに扱える最大応力。材料が耐えられる最大荷重を決定するのに役立つ。

- 破断伸度 - 材料が破断する前にどれだけ伸びるか。これは延性を示す。伸びの大きい材料は、破壊に至るまでに多くのエネルギーを吸収することができる。

- ヤング率 - 曲線の弾性部分の傾きから計算される剛性を表す。弾性率が高いほど硬く、低いほど柔軟である。

引張強さに影響する因子

引張強さはどのような状況でも同じではありません。引張強さは、材料が本来持っている性質と、その材料が直面する条件によって異なります。これらの要素を理解することは、エンジニアが性能を予測し、それぞれの用途に適した材料を選択するのに役立ちます。

材料特性と組成

材料の原子構造は引張強さに強く影響する。鋼鉄のように、結晶が密に詰まった金属は、アルミニウムのような柔らかい金属よりも引っ張る力に強く抵抗する。合金化も重要である。クロムやニッケルなどの元素を加えることで、鋼の結晶粒構造が変化し、強度が増します。

不純物や内部欠陥は引張強度を低下させる。小さな亀裂、空隙、非金属介在物が弱点となる。結晶粒の大きさも重要である。結晶粒が小さいと、塑性変形の原因となる転位の動きが妨げられ、材料が強化されることが多い。

その他の固有要素には、密度、結合タイプ、微細構造などがある。これらは、外部処理を行う前に、材料の基本性能を設定する。

外部条件と処理

外的要因は引張強さを大きく変化させる。温度は大きな影響を与える。金属は通常、高温になると弱くなり、延性が増す。低温では、強くなるがもろくなる。

加工方法も強度に影響する。 熱処理焼き入れや焼き戻しなどの機械加工は、硬度と靭性のバランスをとることで鋼を改良することができる。機械加工は ローリング または 鍛造結晶粒を整列させて引張強度を高めることができる。

しかし、加工不良や 溶接 は残留応力を生み出し、パフォーマンスを低下させる可能性がある。環境要因も重要である。腐食、湿度、化学薬品への暴露は、時間の経過とともに引張強度を低下させます。この影響を遅らせるために、保護コーティングや保護処理が施されることが多い。

工学設計と解析における引張応力

エンジニアは、ほとんどすべての設計において引張応力を考慮しなければなりません。小さな部品であれ、大きな構造物であれ、引っ張り力に対応できるかどうかが、性能、耐久性、安全性に影響します。

引張荷重に対する設計の原則

引張荷重に対する設計は、材料の降伏強度と極限引張強度を知ることから始まります。エンジニアは、安全な弾性範囲内にとどまりながら、予想される力に対応できる材料を選択します。部品の断面積も重要です。面積が大きければ応力は減少し、小さければ応力は増加します。

応力の集中は管理されなければならない。鋭利な角、穴、切り欠きなどは、応力が集中する弱点となる。丸みを帯びたエッジ、フィレット、補強材は、応力を均等に分散させ、亀裂の発生や拡大を防ぎます。

設計者は疲労も考慮する。部品が引張強度を下回っていても、繰り返し荷重と除荷が加わると徐々に破損することがあります。疲労に強い材料や形状を選ぶことで、部品の寿命を延ばすことができます。

安全要因の役割

どんな計算も完璧ではありません。荷重が予想より大きくなったり、材料に欠陥があったり、条件が変わったりすることもある。エンジニアは、これらの不確実性に対処するために安全係数を使用します。

安全係数とは、予想される使用応力と材料が扱える最大応力との間の余裕のことである。例えば、引張強度が400MPaで設計荷重が100MPaの材料は、安全係数4となります。これは、その部品が予想される荷重の4倍の強度を持つように設計されていることを意味します。

安全係数の大きさは用途によって異なる。低リスクの部品には小さな係数が必要かもしれませんが、橋梁や航空機のような重要な構造物にははるかに高い係数が必要です。これにより、予期せぬ過酷な条件下でも性能を確保することができます。

破壊モードと破壊力学

引張応力が材料の限界を超えると、破壊が起こります。材料がどのように破壊するかによって、エンジニアはその材料の特性や経験した条件を知ることができます。破壊モードを研究することは、問題を未然に防ぎ、より安全な設計の指針となります。

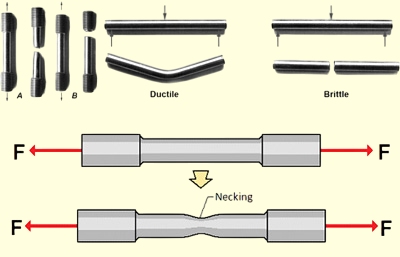

延性破壊と脆性破壊

延性破壊は、材料が破断する前に大きく伸びたときに起こる。材料は著しい塑性変形を起こし、破断面は通常、粗くくぼんで見える。アルミニウムや軟鋼のような金属は、この方法で破損することが多い。延性破壊は、最終的な破壊に至る前に、目に見える伸びやくびれといった警告を与えるため、より安全である。

脆性破壊は、ほとんど何の前触れもなく突然起こる。材料はほとんど塑性変形せずに折れる。破断面は平らで光沢があり、粒状であることが多い。ガラス、セラミック、硬化鋼のような材料は、この方法で破壊する傾向があります。脆性破壊は、事前に問題を発見するチャンスがないため危険である。

破壊のタイプは、材料、微細構造、温度、負荷速度に依存する。エンジニアは、特定の用途のために材料を選択する際に、これらの要因を考慮します。

亀裂の伝播

き裂は材料の破壊において中心的な役割を果たす。小さな欠陥であっても、繰り返し引張荷重を受けると深刻な亀裂に成長することがあり、これは亀裂伝播と呼ばれるプロセスである。クラックの先端部の応力は他の部分よりも高く、クラックの成長を早めます。

破壊力学は、亀裂がどのように発生し、成長し、最終的に破壊を引き起こすかを研究する学問である。エンジニアは、材料に欠陥が存在する場合に、その材料がどれくらいの期間使用できるかを予測するために使用します。重要な要素には、き裂の大きさ、形状、き裂に作用する応力などがあります。

疲労は、き裂進展の一般的な原因である。繰り返されるサイクルは、荷重が引張強度以下であっても、ゆっくりと亀裂を進展させます。クラックが臨界サイズに達すると、材料は突然破損する。

結論

引張応力は、引っ張られる力に対する材料の反応を示します。引張応力は、材料が荷重によってどの程度伸びたり、変形したり、破断したりするかを示します。エンジニアはこの知識を材料の選択、安全な構造物の設計、性能の予測に使用します。

お問い合わせ お客様の材料と設計が、強度と信頼性の最高基準を満たしていることを保証するために。お客様のプロジェクトについて話し合い、専門的な指導を行います。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。