I consumatori si aspettano prodotti funzionali, durevoli ed esteticamente gradevoli nell'esigente mercato di oggi. Il rivestimento elettronico emerge come una tecnologia fondamentale, offrendo una finitura superiore che migliora l’aspetto e la longevità dei prodotti. Questo processo avanzato soddisfa la moderna esigenza di qualità e durata, garantendo che gli articoli abbiano un bell'aspetto e durino più a lungo.

Questo articolo tratterà i molteplici aspetti dell'e-coating: cos'è, come funziona, i suoi vantaggi e dove può essere utilizzato.

Cos'è il rivestimento elettronico?

L'E-Coating, o deposizione elettroforetica, si riferisce a un tipo specifico di vernice applicata su parti metalliche. Si tratta dell'immersione delle parti in un bagno di particelle di vernice sospese in acqua. Quando applichiamo una carica elettrica, le particelle di vernice si attaccano alla superficie metallica.

Componenti del sistema di verniciatura elettronica

La progettazione del sistema E-coating mira a garantire la massima qualità di rivestimento. I componenti critici del sistema sono:

- Bagno di vernice: Qui le parti sono sommerse. La soluzione contiene particelle di vernice che sono caricate elettricamente e aderiscono alle parti metalliche.

- Elettrodi: A seconda che il rivestimento E sia anodico o catodico, il sistema può includere catodi o anodi. Questi elettrodi sono essenziali per creare il campo elettrico necessario per il processo di rivestimento.

- Alimentazione elettrica: Questo componente fornisce la carica elettrica per avviare il processo di rivestimento. Regolando tensione e corrente possiamo controllare lo spessore del rivestimento e la sua qualità.

- Apparecchiature di controllo: La precisione nel rivestimento E è essenziale e le apparecchiature di controllo ci consentono di monitorare i parametri del processo e apportare modifiche in tempo reale. Per ottenere un rivestimento ottimale per ogni parte, controlliamo la temperatura del bagno di vernice, i parametri elettrici e il tempo di immersione.

- Stazione di risciacquo: Dopo aver rivestito le parti, le spostiamo alla stazione di risciacquo per rimuovere l'eventuale vernice in eccesso. Questo passaggio è fondamentale per mantenere l'uniformità del rivestimento.

Forno di polimerizzazione: Questa è la fase finale della procedura di rivestimento elettronico. Implica la polimerizzazione delle parti rivestite in un forno termico.

Rivestimento elettronico: come funziona

Il processo di rivestimento elettronico: una guida passo passo

L'E-Coating può essere suddiviso in più passaggi.

- Pretrattamento: Puliamo le parti per garantire che il rivestimento aderisca in modo ottimale.

- Immersione: Immergiamo le parti nel bagno E-coat.

- Elettroforesi: Viene applicata una carica elettrica per far migrare le particelle di vernice sulla superficie metallica e aderirvi.

- Post-risciacquo: Assicuriamo uno strato uniforme lavando via la vernice in eccesso.

- Stagionatura: Le parti vengono riscaldate e solidificate in una camera di polimerizzazione, ottenendo una finitura durevole.

Qual è la differenza tra rivestimento elettronico catodico e anodico?

Il rivestimento catodico E e il rivestimento anodico E si riferiscono alla carica applicata al bagno di verniciatura. Il rivestimento catodico elettronico coinvolge le parti del rivestimento collegate al catodo e che attirano particelle di vernice caricate positivamente. Il rivestimento anodico E coinvolge parti collegate all'anodo che attraggono particelle di vernice caricate negativamente.

Pretrattamento: la sua importanza per l'e-coating

La fase di pretrattamento è fondamentale per la procedura di rivestimento elettronico. Ciò comporta la pulizia della superficie metallica e la rimozione di contaminanti, oli e sporco che potrebbero interferire con l'adesione della vernice. Può comportare lo sgrassaggio della superficie metallica, il risciacquo e l'applicazione di un rivestimento di conversione o fosfato per migliorare l'adesione della vernice.

Tipi di rivestimento cataforetico

Panoramica sulle formulazioni di rivestimento elettronico

Sono disponibili formulazioni di rivestimento elettronico per soddisfare le esigenze di diversi settori e applicazioni. Le formulazioni includono:

- Rivestimenti epossidici: Questi rivestimenti offrono un'eccellente resistenza alla corrosione e adesione, perfetti per le parti che richiedono una protezione robusta.

- Rivestimenti acrilici E: I rivestimenti acrilici offrono un'eccellente ritenzione del colore e della brillantezza. Le persone li preferiscono anche per le loro qualità estetiche.

- Rivestimenti in poliestere E: Questi rivestimenti rappresentano un buon compromesso tra prestazioni ed efficienza dei costi e garantiscono resistenza alla corrosione e durata.

Materiali per rivestimento elettronico: progressi nei materiali per rivestimento elettronico

Gli E-Coating sono in continua evoluzione. La ricerca e lo sviluppo stanno portando a formulazioni più nuove e più rispettose dell'ambiente. I recenti progressi includono:

- Formulazioni a basso contenuto di COV (composti organici volatili).: Questi rivestimenti migliorano la sicurezza sul posto di lavoro e riducono l'impatto ambientale senza compromettere le prestazioni.

- Formulazioni ad alta protezione dei bordi: Progettato per offrire una copertura migliorata e proteggere gli spigoli vivi soggetti alla corrosione.

- Rivestimenti autoriparanti: Questi rivestimenti avanzati contengono microcapsule che rilasciano agenti curativi in caso di danni. Possono riparare graffi o scheggiature e prolungare la vita del mantello.

Rivestimento elettronico: vantaggi e vantaggi

Protezione contro la corrosione e l'usura

L'E-Coating offre una protezione senza pari dalla corrosione, dall'usura e dai danni ambientali. I componenti con rivestimento elettroforetico possono essere realizzati per resistere a condizioni difficili creando una barriera uniformemente aderente che resiste a scheggiature e scolorimento.

Spessore e aspetto del rivestimento uniformi

I rivestimenti elettroforetici possono raggiungere uno spessore uniforme del rivestimento. Ciò garantisce che la parte abbia un aspetto coerente e funzioni in modo affidabile. Il processo garantisce la stessa protezione per ogni superficie.

Il rivestimento elettronico presenta molti vantaggi ambientali rispetto ad altri finiture.

Il rivestimento elettronico offre un’alternativa più rispettosa dell’ambiente. È meno dannoso per l'ambiente e produce meno composti organici volatili. Consente un utilizzo quasi del 100% del rivestimento, riducendo gli sprechi e aumentando la produttività.

Applicazioni di rivestimento elettronico

E-Coating per l'industria automobilistica

I rivestimenti cataforetici sono essenziali per proteggere dalla corrosione un'ampia gamma di componenti automobilistici. A Shengen utilizziamo l'elettroforesi per aumentare la durata di parti quali ruote, pannelli della carrozzeria, telai e componenti del sottoscocca. Anche i rivestimenti cataforetici sono eccellenti primer. Creano una superficie liscia e strutturata, migliorando l'adesione della finitura.

Utilizzo nell'elettronica di consumo, negli elettrodomestici e in altri prodotti.

E-Coating è adatto per rivestire componenti metallici in gadget, elettrodomestici e dispositivi personali. È ideale per le apparecchiature elettroniche perché il rivestimento sottile e uniforme non interferisce con l'adattamento e il funzionamento. I rivestimenti elettroforetici offrono anche isolamento elettrico, ampliando il loro utilizzo in quest'area.

Applicazioni nella progettazione industriale e architettonica

I rivestimenti elettroforetici forniscono protezione contro la corrosione causata da fattori ambientali e sostanze chimiche, prolungando la vita di apparecchiature industriali, edifici e ponti. Questo rivestimento è prezioso perché riesce a rivestire forme e zone difficili da raggiungere.

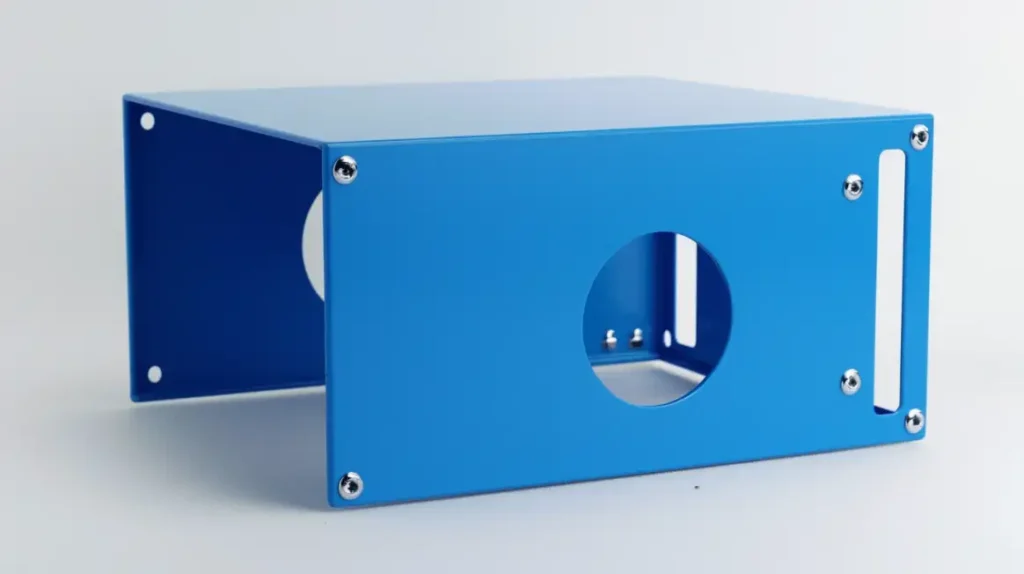

Attrezzature per rivestimento elettronico

Componenti del sistema E-Coating

Diversi componenti compongono i sistemi E-Coating. Il sistema E-Coating è costituito da diversi componenti vitali.

Manutenzione e risoluzione dei problemi per le apparecchiature di rivestimento elettronico

I sistemi di rivestimento elettronico devono essere adeguatamente mantenuti e risolti tempestivamente per garantire un funzionamento regolare. La pulizia del bagno di vernice, l'ispezione e la pulizia degli elettrodi sono attività di manutenzione regolari.

Prepararsi per il rivestimento elettronico

Tecniche di preparazione della superficie

La preparazione della superficie è un passaggio essenziale nella procedura di rivestimento elettronico, poiché influenza direttamente la durabilità e la qualità della finitura. Le tecniche utilizzate comprendono la sabbiatura della superficie per pulirla e levigarla, lo sgrassaggio di oli e grassi e l'applicazione di trattamenti chimici.

Strategie di movimentazione e rack per un rivestimento efficiente

La movimentazione efficiente e le rastrelliere migliorano l'uniformità e la produttività di E-Coating. Una delle nostre strategie consiste nell'utilizzare rack personalizzati per mantenere le parti nell'orientamento ottimale per il rivestimento. Ciò consente una distribuzione elettrica uniforme durante tutta la procedura di rivestimento elettronico, con conseguente spessore del rivestimento uniforme.

Misure di controllo qualità dell'E-Coating

Il processo di controllo qualità comprende ispezioni visive per garantire la pulizia e la preparazione della superficie, test di adesione per confermare l'efficacia del trattamento superficiale e misurazione dello spessore degli strati di pretrattamento. Utilizziamo anche misure di controllo del processo come il monitoraggio e la regolazione della composizione chimica nei bagni di pretrattamento per mantenere la consistenza.

Dettagli del processo di rivestimento elettronico

Elettricità e rivestimento cataforetico

La corrente elettrica facilita la deposizione e la migrazione delle particelle di vernice sulla superficie metallica. Quando immerse nella vernice, le parti dell'E-Coating agiscono come elettrodi. L'applicazione di una tensione continua attira le particelle di vernice sulla superficie della parte e forma un rivestimento uniforme e aderente.

Gestione del bagno e formulazione della soluzione

La gestione dei bagni è fondamentale per l'efficacia del processo di E-Coating. Ciò richiede un monitoraggio e una regolazione regolari della composizione della soluzione, inclusa la concentrazione della vernice, i livelli di solvente e l'equilibrio del pH.

L'impatto dei diversi metodi di polimerizzazione sulla qualità della finitura

La fase finale della procedura di rivestimento elettronico è la polimerizzazione. Ciò comporta il riscaldamento delle parti verniciate per formare una finitura durevole e complessa. I parametri e i metodi di polimerizzazione, tra cui temperatura e durata, sono ottimizzati in base al tipo di rivestimento cataforetico e al materiale utilizzato.

E-Coating: problemi comuni e relative soluzioni

I problemi del rivestimento elettronico includono adesione inadeguata o spessore non uniforme. La risoluzione di questi problemi richiede un approccio sistematico. Inizia valutando il processo di pretrattamento per garantire un'adeguata preparazione della superficie. I parametri e la composizione del rivestimento elettroforetico, compresi il voltaggio e la concentrazione della vernice, possono essere regolati per risolvere problemi di uniformità e spessore del rivestimento. La manutenzione di apparecchiature quali sistemi di filtraggio, anodi/catodi e campi elettrici può aiutare a prevenire difetti dovuti alla contaminazione.

E-Coatings rispetto ad altre tecnologie di rivestimento: pro e contro

È essenziale scegliere la giusta tecnologia di rivestimento per la propria applicazione, tenendo conto di prestazioni, estetica, costi e fattori ambientali. Confronteremo i pro e i contro dell'E-Coating e di altri rivestimenti popolari per darti una prospettiva completa.

Rivestimento elettronico

Pro:

- Rivestimento uniforme: Garantisce una protezione completa ottenendo un rivestimento uniforme in forme complesse e luoghi difficili da raggiungere.

- Eccellente resistenza alla corrosione: Ideale per componenti automobilistici e industriali.

- Efficienza ambientale: Utilizza prodotti a base d'acqua e produce rifiuti pericolosi minimi con metodi ecologici.

- Conveniente per volumi elevati: Altamente efficiente grazie ai processi automatizzati e al minimo spreco di materiale.

Contro:

- Gamma di colori limitata: Disponibile in meno colori rispetto alla verniciatura a polvere.

- Requisiti di stagionatura: Le parti potrebbero non essere adatte a tutti i materiali.

- Limitazioni di spessore: Fornisce un rivestimento sottile rispetto ai rivestimenti in polvere, che è insufficiente per applicazioni che richiedono strati protettivi spessi.

Rivestimento in polvere

Pro:

- Durata: Fornisce una finitura spessa e durevole resistente a graffi, scheggiature e scolorimento.

- Varietà estetiche: Sono disponibili varie finiture e colori, inclusi metallizzati e texture.

- Rispettoso dell'ambiente: Produce zero composti organici volatili (COV), consentendo un utilizzo quasi completo del materiale.

Contro:

- Costo: Generalmente è più costoso del rivestimento elettronico per piccoli lotti.

- Sensibilità al calore: Applicabile solo a materiali che possono resistere alla temperatura di polimerizzazione, limitando così l'applicazione di questo prodotto su substrati specifici.

- Geometrie complesse: Può essere difficile ottenere una copertura uniforme quando si lavora su geometrie complesse o rientranze profonde.

Placcatura

Pro:

- Aspetto estetico: Migliora l'aspetto visivo di un prodotto fornendo una finitura decorativa altamente lucida.

- Proprietà funzionale: Fornisce una maggiore resistenza all'usura per conduttività ed è adatto per applicazioni elettroniche e ad alta usura.

- Resistenza alla corrosione: Alcune tecniche di placcatura offrono un'eccellente protezione dalla corrosione.

Contro:

- Impatto sull'ambiente: Il processo coinvolge metalli pesanti e sostanze chimiche tossiche, che comportano rischi per l’ambiente e la salute.

- Costo: Può essere più costoso rispetto ad altri metodi di rivestimento.

- Limitazioni del substrato: Limitato a substrati conduttivi.

Pittura tradizionale

Pro:

- Flessibilità del colore: Fornisce la più ampia gamma di colori e può essere facilmente abbinato a tonalità specifiche.

- Versatilità di applicazione: Può essere utilizzato su un'ampia gamma di substrati, tra cui legno, metallo e plastica.

- Riparabilità: Se una superficie necessita di ristrutturazione o riparazione, è facile da ridipingere o ritoccare.

Contro:

- Durata: Meno resistente agli agenti chimici, all'usura e alle condizioni ambientali rispetto ad altri metodi di rivestimento.

- Preoccupazioni ambientali: Le vernici a base solvente rilasciano COV che rappresentano rischi per l'ambiente e la salute.

- Sfide di disuguaglianza: L'applicazione manuale può comportare variazioni di spessore e finitura.

Conclusione

L’E-Coating è una tecnologia straordinaria che combina scienza, sostenibilità ed estetica. Questo è un eccellente esempio di come metodi di produzione innovativi possano migliorare la qualità del prodotto e ridurre l’impatto ambientale. Il rivestimento elettronico può fare una grande differenza sia che lavori nel settore automobilistico o dell'elettronica di consumo o che progetti prodotti domestici durevoli.

Avete bisogno di un produttore di parti in lamiera affidabile? Shengen è il posto giusto. Siamo specializzati nel taglio laser della lamiera, nella piegatura, nella finitura superficiale e nella saldatura della lamiera. Raggiungere Shengen Oggi stesso e chiedete aiuto a dei professionisti!

FAQs: domande e risposte

Qual è la differenza tra verniciatura a polvere ed elettroforetica?

La verniciatura elettroforetica o la verniciatura a polvere è la soluzione migliore per applicazioni ed esigenze specifiche. Il rivestimento elettroforetico è ideale per forme complesse, offrendo eccellente protezione dalla corrosione e uniformità. Il metodo a base acqua è anche più ecologico. La verniciatura a polvere è una finitura più resistente e più spessa in vari colori e texture.

Quanto tempo ci vuole per applicare l'E-Coating?

La durata del processo di rivestimento E dipende da diversi fattori. I fattori che influenzano il processo includono le dimensioni della parte, la complessità e lo spessore del rivestimento. L'intero processo di E-Coating può essere completato in poche ore, dal pretrattamento alla polimerizzazione.

Qual è la differenza tra rivestimento E e anodizzato?

Anodizzazione e il rivestimento elettronico sono due processi di trattamento superficiale che migliorano la resistenza alla corrosione e la durata delle parti metalliche. Tuttavia, funzionano su meccanismi diversi. Il rivestimento elettronico deposita vernice o resina su una superficie metallica utilizzando una corrente elettrica. Ciò si traduce in uno strato protettivo uniforme. L'anodizzazione è una procedura elettrochimica che trasforma la superficie metallica in una finitura di ossido anodico resistente alla corrosione.

Quanto costa l'e-coating?

I costi del rivestimento E possono variare notevolmente a seconda di fattori quali dimensioni, complessità, tipo e volume delle parti lavorate. L'e-coating, in generale, è una soluzione economicamente vantaggiosa per il rivestimento, soprattutto quando si tratta di produzione di grandi volumi, grazie al processo automatizzato e all'uso efficiente dei materiali. I prezzi possono variare da pochi centesimi a diversi dollari per ogni parte. Gli ordini di grandi dimensioni solitamente beneficiano di costi unitari inferiori.

Qual è la manutenzione consigliata per le superfici E-Coated?

Le superfici rivestite con elettroforesi richiedono poca manutenzione grazie alla loro finitura resistente e durevole. Dovresti pulire regolarmente la superficie con acqua e sapone neutro per rimuovere sporco, sporcizia o sostanze chimiche che potrebbero danneggiare il rivestimento nel tempo. Evitare l'uso di spugne o detergenti abrasivi che potrebbero graffiare il rivestimento. Controllare le superfici per eventuali segni di usura o danni.

Altre risorse:

Attrezzature per rivestimento elettronico – Fonte: Eastman Manufacturing

Controllo di qualità nel rivestimento – Fonte: Corrosion Pedia

Risoluzione dei problemi dell'elettrocoating – Fonte: Alano

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.