Le parti metalliche resistenti, complesse e leggere sono molto richieste. La lavorazione tradizionale o la fusione spesso non sono in grado di fornire tutte e tre le caratteristiche. È qui che interviene la produzione additiva, in particolare il DMLS. Il DMLS offre una via d'uscita: niente stampi, scarti minimi e tempi rapidi. Ma cos'è esattamente e come funziona?

Questa tecnologia può contribuire a ridurre i costi, migliorare le prestazioni dei pezzi e ridurre le fasi di produzione. Vediamo come funziona e cosa la rende diversa.

Che cos'è la sinterizzazione laser dei metalli (DMLS)?

La sinterizzazione laser diretta di metalli è un tipo di stampa 3D in metallo. Utilizza un laser per fondere la polvere di metallo in strati solidi. Il laser segue un file di progettazione digitale. Ogni strato viene fuso sull'ultimo fino a completare il pezzo finale.

Questo processo non richiede stampi o strumenti di taglio. Permette di costruire forme difficili o impossibili da realizzare con i metodi tradizionali. I pezzi finali sono resistenti e pronti per l'uso funzionale.

Il DMLS è nato negli anni '90. EOS GmbH l'ha sviluppata per prima in Germania. All'epoca, l'idea di stampare parti interamente in metallo era nuova. Nel corso degli anni, la tecnologia è migliorata.

Laser migliori, controlli più severi e polveri più fini hanno fatto progredire il processo. Oggi, il DMLS è ampiamente utilizzato nelle industrie che necessitano di parti robuste, leggere e complesse, soprattutto nel settore aerospaziale, medico e degli utensili industriali.

Principi fondamentali di DMLS

Il DMLS utilizza un controllo preciso del calore e del movimento per trasformare la polvere di metallo in parti completamente dense. Ecco come le sue fasi principali lavorano insieme per costruire forme complesse.

Il processo di fusione in letto di polvere

Il DMLS si basa su un metodo di fusione a letto di polvere. Un sottile strato di polvere metallica viene steso su una piattaforma di costruzione. Un laser fonde quindi la polvere in aree selezionate in base a un file CAD digitale.

Una volta completato uno strato, la piattaforma si abbassa leggermente. Viene steso un nuovo strato di polvere. Il laser fonde questo strato successivo, fondendolo con quello sottostante. Questo ciclo si ripete fino al completamento del pezzo.

Ruolo dei laser ad alta potenza

Il laser è lo strumento principale della DMLS. Fornisce energia concentrata per riscaldare e fondere la polvere di metallo. Il laser deve essere abbastanza forte da fondere completamente le particelle, ma deve essere controllato in modo che il calore non si diffonda troppo.

Il raggio si muove rapidamente e con precisione attraverso ogni strato. Traccia la sezione trasversale del pezzo in base al modello CAD. Questa precisione rende possibile la realizzazione di elementi fini e tolleranze ristrette.

Spiegazione della fabbricazione strato per strato

I pezzi vengono costruiti uno strato sottile alla volta. Ogni strato ha solitamente uno spessore compreso tra 20 e 60 micron. Dopo la fusione di ogni strato, viene aggiunto un nuovo strato di polvere.

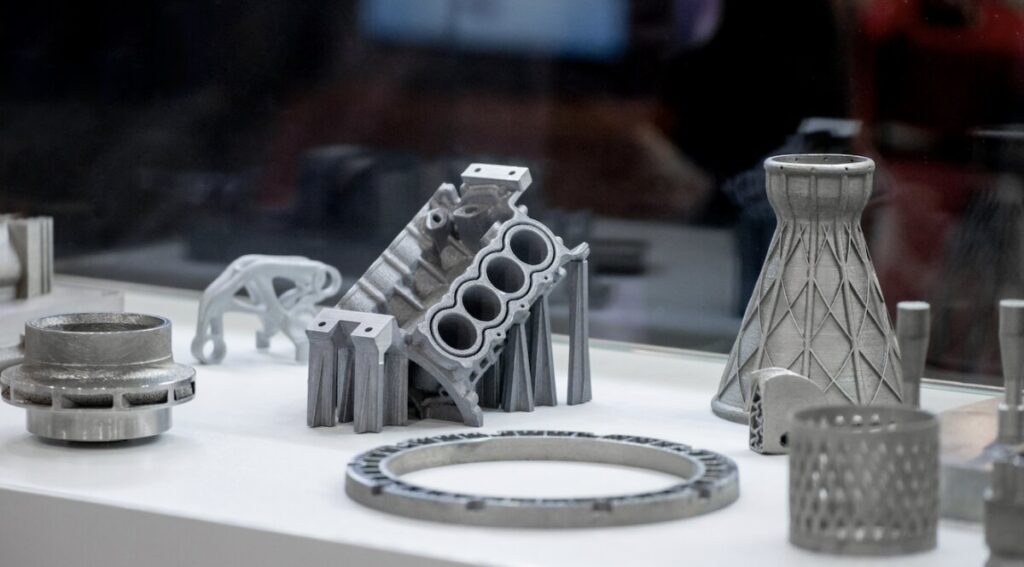

Questo metodo consente di realizzare pezzi con canali interni, strutture reticolari e curve complesse. Poiché non è necessario tagliare il materiale, gli scarti sono minori. Il pezzo finale cresce dalla base in su, completamente formato.

Materiali utilizzati in DMLS

Il DMLS lavora con un'ampia gamma di polveri metalliche. Ciò offre agli ingegneri la flessibilità di scegliere il materiale giusto in base a forza, peso, resistenza al calore e costo.

Polveri metalliche comuni (alluminio, titanio, acciaio inossidabile)

Le leghe di alluminio sono leggere e facili da lavorare dopo la stampa. Sono ottime per involucri, parentesie le parti che necessitano di dissipazione del calore.

Il titanio è forte, leggero e resistente alla corrosione. È ampiamente utilizzato nel settore aerospaziale e negli impianti medici, dove sono importanti sia le prestazioni che la sicurezza.

L'acciaio inossidabile offre forza e resistenza all'usura. È ideale per utensili, parti industriali e componenti esposti a umidità o sostanze chimiche.

Leghe esotiche e speciali

L'Inconel è una lega a base di nichel nota per la resistenza alle alte temperature. È comune nell'industria aerospaziale e dell'energia.

Le leghe di cobalto-cromo sono utilizzate negli impianti dentali e ortopedici. Sono biocompatibili e resistenti all'usura.

Anche il rame e le leghe di rame possono essere stampati, sebbene siano meno comuni. Sono utili per applicazioni termiche ed elettriche quando è necessaria una buona conduttività.

Proprietà e prestazioni del materiale

I materiali DMLS offrono una resistenza prossima a quella del ferro. Se lavorati correttamente, hanno spesso prestazioni pari a quelle dei pezzi forgiati o fusi.

È possibile trattare termicamente le parti stampate per migliorarne la durezza o la durata. anodizzazione o lucidatura contribuiscono all'aspetto e alla resistenza alla corrosione.

La scelta del materiale influisce sulla velocità di produzione, sul costo e sulla finitura. È importante abbinare le esigenze del pezzo con la polvere giusta.

Proprietà meccaniche e fisiche delle parti DMLS

I pezzi realizzati con DMLS sono noti per la loro resistenza e precisione. Il processo crea pezzi densi e solidi con proprietà simili o superiori a quelle dei pezzi fusi o lavorati.

Forza e durata

I pezzi DMLS sono resistenti e adatti all'uso reale. Poiché la polvere di metallo è completamente fusa, i pezzi finali sono densi e possono sopportare carichi elevati.

Molti materiali DMLS raggiungono o superano la resistenza dei metalli battuti. Il titanio, l'acciaio inossidabile e le leghe di nichel mostrano un'eccellente resistenza alla fatica e alla trazione. Questo li rende adatti ad applicazioni ad alta sollecitazione.

Precisione dimensionale e finitura superficiale

Il DMLS può raggiungere tolleranze ristrette. Con la giusta configurazione, può produrre pezzi con una precisione di ±0,1 mm o superiore, a seconda delle dimensioni e della geometria.

La finitura superficiale dipende dall'altezza dello strato e dalle dimensioni della polvere. La maggior parte dei pezzi DMLS grezzi ha una superficie leggermente ruvida. Per ottenere finiture lisce è spesso necessaria una post-lavorazione, come la lucidatura o la lavorazione.

Caratteristiche di porosità e densità

Le parti realizzate con DMLS possono raggiungere una densità di oltre 99%. Questa densità elevata significa che sono solidi e affidabili per l'uso meccanico.

Tuttavia, a seconda delle impostazioni, possono ancora esistere piccole porosità. Trattamenti termici come la pressatura isostatica a caldo (HIP) possono chiudere piccoli pori e migliorare ulteriormente l'integrità del pezzo.

Linee guida di progettazione per DMLS

La progettazione per DMLS richiede una mentalità diversa rispetto alla lavorazione o allo stampaggio. Tenere a mente il processo aiuta a evitare problemi di stampa e a ridurre la post-elaborazione.

Spessore della parete e strutture di supporto

Le pareti sottili possono deformarsi o rompersi durante la stampa. Lo spessore minimo della parete di 0,5 mm è comune, ma una parete più spessa è più sicura per le parti strutturali.

Le strutture di supporto sono necessarie per le sporgenze e le sezioni a ponte. Questi supporti mantengono stabile il pezzo durante la stampa. In seguito devono essere rimossi, il che comporta tempi e costi aggiuntivi. La loro collocazione in aree facilmente raggiungibili semplifica la rimozione.

Sporgenze e geometrie complesse

Il DMLS consente di realizzare elementi interni complessi, strutture reticolari e superfici curve. Tuttavia, le sporgenze superiori a 45 gradi rispetto alla verticale necessitano spesso di supporti.

I progetti con angoli graduali, curve autoportanti o basi solide sono più efficaci. Gli elementi cavi devono essere dotati di fori di drenaggio per rimuovere la polvere intrappolata.

Strategie di orientamento parziale

Il modo in cui un pezzo viene posizionato sulla piastra di costruzione influisce sulla resistenza, sulla finitura superficiale e sul tempo di costruzione. L'orientamento verticale può ridurre i supporti ma aumentare il tempo di costruzione. Il posizionamento in piano accorcia la costruzione ma può portare a una maggiore rugosità della superficie.

Anche l'orientamento influisce sulle sollecitazioni durante il raffreddamento. Una buona pianificazione aiuta a prevenire deformazioni o crepe.

Vantaggi dell'utilizzo di DMLS

Il DMLS offre numerosi vantaggi che i metodi tradizionali non possono eguagliare. Aiuta gli ingegneri a creare pezzi migliori più velocemente e con meno scarti.

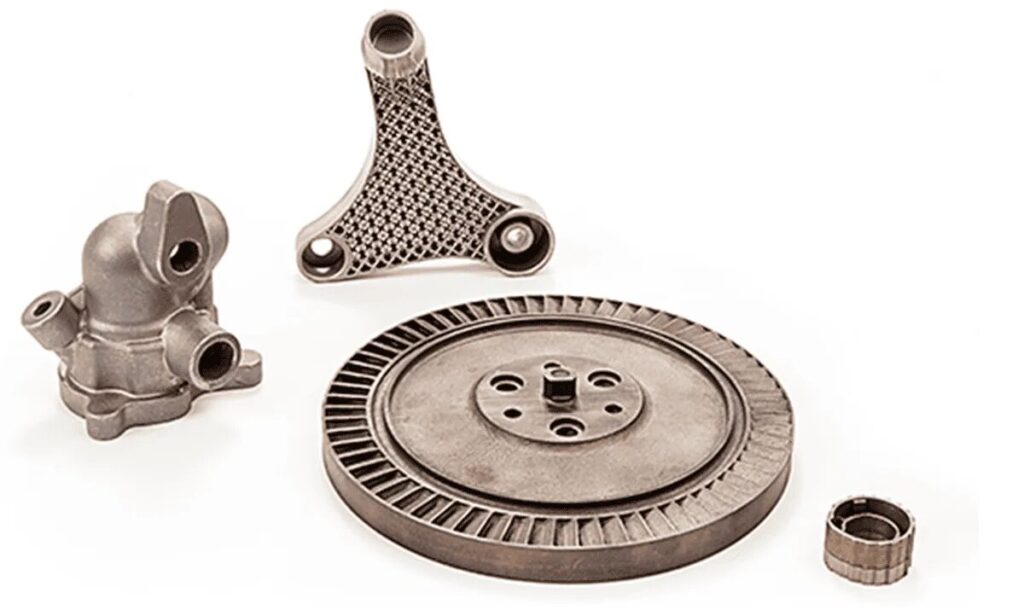

Elevata libertà di progettazione

La tecnologia DMLS consente agli ingegneri di progettare forme complesse con dettagli precisi. È possibile stampare canali interni, angoli acuti e strutture reticolari leggere. Questi progetti sono spesso impossibili da lavorare o da fondere.

Efficienza dei materiali

Il DMLS utilizza solo il materiale necessario per realizzare il pezzo. La polvere non utilizzata può essere raccolta e riutilizzata per le costruzioni future. Non è necessario tagliare blocchi di grandi dimensioni o versare il materiale in eccesso negli stampi.

Forti proprietà meccaniche

I pezzi DMLS sono densi e solidi. Il laser fonde completamente la polvere, creando pezzi con una resistenza vicina a quella del metallo forgiato o lavorato. È possibile aspettarsi un'elevata durata e una buona resistenza termica e alla corrosione.

Dalla prototipazione alla produzione

Il DMLS accorcia i tempi di consegna. È possibile stampare i pezzi in pochi giorni, invece di aspettare settimane per l'attrezzaggio o la fusione. Questo accelera la prototipazione. Inoltre, supporta la produzione di piccoli lotti o personalizzata senza costi aggiuntivi.

Limiti e sfide

Sebbene il DMLS offra molti vantaggi, presenta anche alcune sfide che gli ingegneri devono tenere presenti durante la progettazione e la produzione.

Costi elevati di attrezzature e materiali

Le macchine DMLS sono costose. Richiedono laser ad alta potenza, ambienti con gas inerte e stretti controlli di processo. Anche le polveri metalliche sono costose, soprattutto quando si utilizzano leghe speciali.

Problemi di finitura superficiale e porosità

Le parti ottenute con la tecnologia DMLS presentano spesso una superficie ruvida già a partire dalla stampante. Ciò è dovuto alle particelle di polvere e al modo in cui gli strati si fondono. Spesso sono necessarie ulteriori fasi come la lavorazione, la lucidatura o il rivestimento.

Vincoli di dimensione della costruzione

Le stampanti DMLS hanno volumi di costruzione limitati. I pezzi di grandi dimensioni non possono essere stampati in un unico lavoro. In questi casi, il pezzo deve essere diviso, stampato in sezioni e poi unito.

Tempi lunghi di raffreddamento e lavorazione

Dopo la stampa, la struttura deve raffreddarsi lentamente all'interno della camera per evitare stress termici. Questa fase di raffreddamento può richiedere ore. Una volta raffreddati, i pezzi devono essere rimossi, puliti e post-processati.

Applicazioni di DMLS

Il DMLS è utilizzato in tutti i settori in cui sono importanti la resistenza, la precisione e la flessibilità di progettazione. Supporta sia lo sviluppo rapido che i componenti finali ad alte prestazioni.

Aerospazio e Difesa

Il DMLS è ampiamente utilizzato nel settore aerospaziale per produrre componenti leggeri e complessi. Gli ingegneri possono progettare pezzi con canali interni per il raffreddamento o la riduzione del peso.

Impianti e dispositivi medici

Le aziende del settore medicale utilizzano il DMLS per realizzare impianti personalizzati come articolazioni dell'anca, gabbie spinali e corone dentali. Supporta materiali biocompatibili come il titanio.

Parti per prestazioni automobilistiche

Il DMLS aiuta le case automobilistiche a realizzare componenti che migliorano la velocità e l'efficienza dei consumi. Gli alloggiamenti dei turbocompressori, le staffe dei motori e le parti strutturali leggere sono molto comuni.

Utensili e dispositivi personalizzati

Gli ingegneri utilizzano il DMLS per stampare inserti di utensili, maschere e attrezzature personalizzate. Con il DMLS è possibile testarli e produrli più rapidamente. I risultati sono forti e precisi, pronti per l'uso quotidiano.

Conclusione

La sinterizzazione laser diretta di metalli è un processo di stampa 3D di metalli che costruisce parti robuste e dettagliate da polveri metalliche utilizzando un laser. Supporta forme complesse, tempi di consegna brevi e un'ampia gamma di metalli. La DMLS è utile in settori come quello aerospaziale, medico, automobilistico e degli utensili.

Cercate un partner affidabile per dare vita alle vostre parti metalliche con DMLS? Raggiungeteci ora per scoprire come possiamo supportare il vostro prossimo progetto con soluzioni di stampa 3D in metallo veloci e di alta qualità.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.