La posizione reale è uno dei concetti più utilizzati nel campo della quotatura e della tolleranza geometrica (GD&T). Offre un modo più completo per definire la posizione degli elementi su un pezzo, in particolare fori e scanalature. Invece delle quote standard X e Y con tolleranze individuali, la posizione reale controlla la deviazione complessiva da una posizione perfetta utilizzando una zona di tolleranza circolare o cilindrica.

Utilizzando la posizione reale, gli ingegneri possono controllare di quanto un elemento può spostarsi in qualsiasi direzione rispetto alla sua posizione ideale. Questo approccio è molto più efficace della separazione delle tolleranze ± per ogni coordinata. Inoltre, funziona meglio per gli elementi che si allineano con parti o assiemi corrispondenti. Vediamo come funziona fin dall'inizio.

Che cos'è la posizione reale in GD&T?

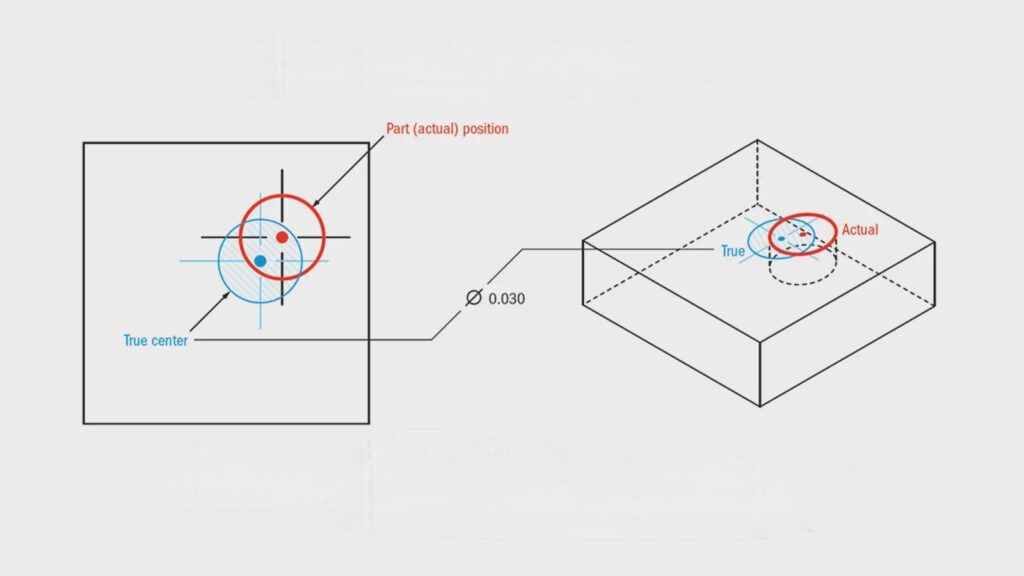

La posizione reale è la posizione esatta di un elemento, come un foro, un perno o una scanalatura, definita in base ai datum. In poche parole, indica dove deve essere posizionato un elemento su un pezzo. Invece di concentrarsi sui valori esatti di X e Y, definisce una zona, di solito un cerchio o un cilindro, all'interno della quale deve trovarsi il centro dell'elemento.

Questa zona è centrata sulla posizione teorica, detta "nominale". Il pezzo è considerato accettabile se il centro effettivo dell'elemento rientra nella zona. La dimensione della zona dipende dalla tolleranza consentita, specificata nel riquadro di controllo della feature.

Ad esempio, se la tolleranza di posizione reale di un foro è di 0,2 mm, il centro del foro deve rientrare in un cerchio di 0,2 mm di diametro attorno alla posizione esatta del target. Che il foro si sposti a sinistra, a destra, in alto o in basso, è comunque corretto che rimanga all'interno di quell'area circolare.

La posizione vera viene spesso utilizzata con altri simboli GD&T, come le aste, i modificatori di condizione del materiale come MMC (Maximum Material Condition) e le quote di base. Questi elementi lavorano insieme per descrivere la posizione, le dimensioni e i limiti di un elemento in modo più chiaro rispetto alle tolleranze tradizionali.

Simboli e terminologia chiave

Per lavorare con la posizione reale, è importante comprendere i simboli e i termini chiave utilizzati in un quadro di controllo di una feature GD&T. Questi elementi definiscono come viene applicata la tolleranza e quali misure sono importanti.

- ⭘ Simbolo di posizione: È il simbolo GD&T utilizzato per rappresentare la posizione reale. Ha l'aspetto di un cerchio con un mirino all'interno ed è posizionato all'inizio del riquadro di controllo della feature.

- Cornice di controllo delle caratteristiche: Questo riquadro rettangolare contiene le istruzioni GD&T. Indica il tipo di controllo (come la posizione), il valore di tolleranza, i modificatori delle condizioni del materiale e le origini di riferimento.

- Dimensioni di base: Sono le misure ideali, di solito contenute in un riquadro, che definiscono la posizione esatta dell'elemento. Non hanno tolleranze. La tolleranza è invece definita dalla cornice di controllo della feature.

- Datum: Si tratta di elementi di riferimento utilizzati per misurare la posizione reale di altri elementi. Possono essere superfici, spigoli o fori etichettati come A, B, C, ecc.

- Zona di tolleranza: È l'area intorno alla posizione reale in cui può esistere la caratteristica. Di solito si tratta di un'area circolare (2D) o di un'area cilindrica (3D) per i fori o i perni.

- Modificatori MMC e LMC: MMC (Maximum Material Condition) e LMC (Least Material Condition) consentono di modificare la tolleranza di posizione in base alle dimensioni dell'elemento. Si ottiene un bonus di tolleranza se un foro è più grande della sua dimensione minima consentita.

Concetti fondamentali alla base della vera posizione

La posizione reale fa parte di un sistema più ampio chiamato GD&T. Questo sistema è stato sviluppato per offrire agli ingegneri un modo più chiaro e funzionale di descrivere i pezzi. È necessario comprendere le idee chiave prima di richiedere una posizione reale.

Il quadro GD&T di base

GD&T è l'acronimo di Geometric Dimensioning and Tolerancing. Utilizza una serie di simboli standardizzati per descrivere le dimensioni, la forma, l'orientamento e la posizione degli elementi. Queste regole si basano sullo standard ASME Y14.5.

Il sistema GD&T definisce una versione "perfetta" di un pezzo. Limita poi la variazione di ciascun elemento rispetto alla versione perfetta. Invece di verificare solo le distanze o gli angoli, il sistema GD&T controlla il rapporto tra un elemento e gli altri. Ciò contribuisce a garantire la funzionalità.

Il cuore del GD&T è costituito da diversi tipi di controllo:

- Controlli del modulo (come la planarità o la rotondità) gestiscono la forma delle caratteristiche.

- Controlli di orientamento (come il parallelismo o la perpendicolarità) gestiscono gli angoli.

- Controlli della posizione (come la posizione) gestire il posizionamento.

- Controlli del profilo definire superfici complesse.

La posizione vera è un tipo di controllo di posizione. Indica quanto il centro di una caratteristica deve essere vicino alla sua posizione.

La GD&T utilizza anche datipunti di riferimento, linee o piani. I punti di riferimento aiutano a stabilire un quadro comune per le misurazioni. Ad esempio, la posizione di un foro viene misurata a partire da bordi o superfici definiti come punti di riferimento.

Posizione reale e tolleranza lineare

Un foro potrebbe essere indicato come 50,00 ± 0,10 mm da un bordo nella tolleranza lineare tradizionale. Ciò significa che può essere posizionato tra 49,90 mm e 50,10 mm lungo un asse. Lo stesso vale per l'altro asse. In questo modo si crea un riquadro quadrato di tolleranza.

Il problema? Gli angoli della scatola sono più lontani dal centro rispetto ai lati. Questo crea zone di tolleranza non uniformi e risultati inaspettati. Alcuni pezzi potrebbero tecnicamente superare l'ispezione, ma non essere adatti.

True Position risolve questo problema. Sostituisce il riquadro quadrato con un cerchio. Se la tolleranza è di 0,20 mm, il centro della feature deve rientrare in un cerchio di 0,20 mm di diametro. Questo cerchio è centrato sulla posizione di base (perfetta).

Questa modifica crea un metodo di misurazione più realistico e uniforme. Corrisponde al comportamento dei pezzi negli assiemi reali. Inoltre, rende le tolleranze più facili da controllare e verificare, soprattutto con le macchine di misura a coordinate (CMM).

In breve:

- Tolleranza lineare consente una variazione non uniforme.

- Posizione vera fornisce una zona uniforme e rotonda che riflette l'adattamento al mondo reale.

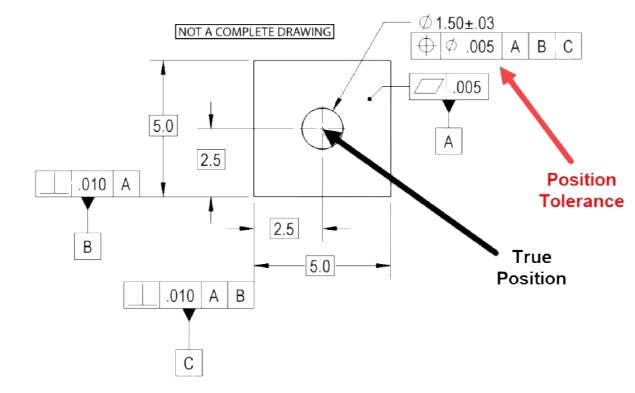

Comprendere il riquadro di controllo delle funzioni

Il riquadro di controllo della feature è il riquadro che contiene le istruzioni GD&T. Per la posizione reale, questo riquadro indica tutto ciò che è necessario sapere su come viene controllata una feature.

Una cornice di controllo delle caratteristiche di base è composta da tre parti:

- Il simbolo - Di solito si tratta del simbolo di posizione ⭘.

- La tolleranza - Indica il diametro della zona consentita. Può includere un simbolo come MMC (Maximum Material Condition).

- I riferimenti ai dati - Queste sono le caratteristiche utilizzate come punti di misura.

Ecco un esempio:

⭘ | 0,2 | A B C

Ciò significa che:

- L'elemento deve rientrare in una zona di 0,2 mm di diametro.

- Tale zona è misurata rispetto ai datum A, B e C.

Se si aggiunge un modificatore di condizione del materiale, come MMC, l'aspetto è il seguente:

⭘ | 0,2 M | A B C

Ciò consente di ottenere una tolleranza aggiuntiva quando l'elemento non raggiunge la dimensione peggiore.

Le dimensioni di base, ovvero i numeri riquadrati sulla stampa, definiscono la posizione ideale. Non sono misurate con tolleranze più/meno. Il riquadro di controllo dell'elemento definisce la variazione consentita.

Come si calcola la posizione reale?

Il calcolo della posizione reale aiuta a determinare se la posizione di una feature rientra nella zona di tolleranza consentita. Vediamo come funziona, passo dopo passo.

Dimensioni teoriche esatte (TED)

Le quote teoriche esatte, o TED, sono le quote di base riportate su un disegno. Si tratta di valori incassati che definiscono la posizione perfetta di un elemento.

A differenza delle dimensioni standard, i TED non hanno alcuna tolleranza. La tolleranza è invece fornita dal riquadro di controllo della caratteristica. Questo aiuta a separare il posizionamento ideale dalla variazione consentita.

Ad esempio:

- Un foro può avere TED di 50,00 mm dal bordo sinistro e di 30,00 mm dal bordo inferiore.

- Questi valori rappresentano l'esatto punto centrale del foro sul pezzo.

- La posizione reale del foro viene quindi controllata rispetto a questo centro.

I TED devono sempre essere utilizzati con riferimenti di riferimento. In questo modo si ottiene un sistema di misura chiaro e ripetibile.

Quando si calcola la posizione reale, si misura il centro dell'elemento reale e lo si confronta con la posizione basata su TED. La differenza è ciò che la formula cattura.

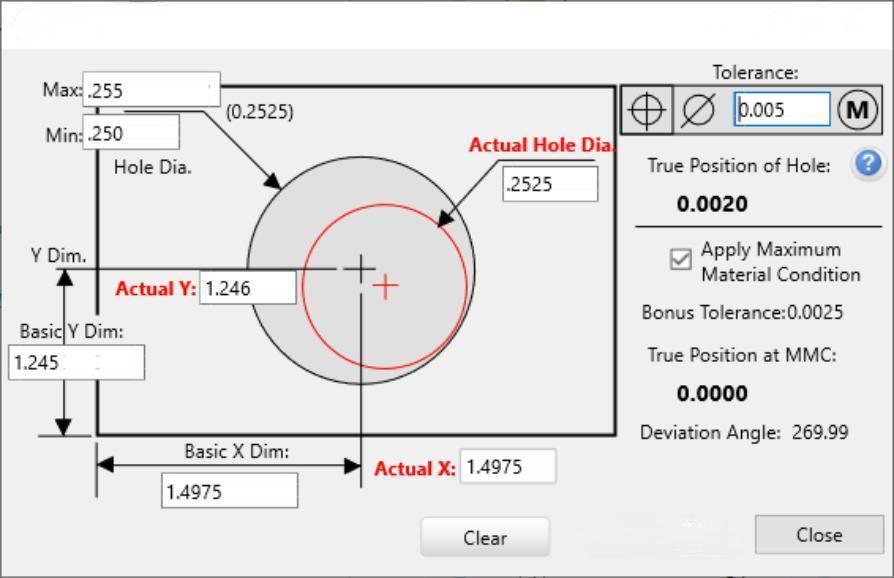

Modificatori di condizione del materiale: MMC, LMC e RFS

I modificatori di condizione del materiale modificano la variazione di posizione consentita in base alle dimensioni dell'elemento. Questi modificatori offrono ai produttori una maggiore flessibilità senza influire sulla funzione del pezzo.

Esistono tre condizioni comuni:

MMC (Maximum Material Condition):

- Questa è la condizione in cui l'elemento contiene più materiale.

- Per i fori, si intende la dimensione del foro più piccolo.

- Quando il foro diventa più grande di questo, si ottiene una tolleranza aggiuntiva, chiamata tolleranza bonus.

LMC (Least Material Condition):

- Questo è il contrario.

- Per i fori, è la dimensione del foro più grande.

- Si usa meno spesso, ma è utile nei casi in cui la resistenza del pezzo dipende dalla presenza del materiale.

RFS (indipendentemente dalla dimensione della funzione):

- Ciò significa che la tolleranza di posizione rimane fissa, indipendentemente dalle dimensioni dell'elemento.

- È la condizione predefinita se non viene indicato alcun modificatore.

La tolleranza ai bonus (con MMC o LMC) è semplice in linea di principio:

- Si sottrae la dimensione effettiva del foro dalla dimensione del foro MMC.

- Questo valore viene aggiunto alla tolleranza geometrica.

La formula della posizione reale (2D e 3D)

La formula della posizione reale calcola la distanza tra la posizione effettiva misurata di un elemento e la sua posizione teorica.

Per un Posizione 2D (parte piatta, come un foro su un piatto), la formula è:

Posizione vera = 2 × √[(X_misurata - X_teorica)² + (Y_misurata - Y_teorica)²]

- X e Y sono le coordinate reali e nominali (teoriche).

- Il fattore 2 tiene conto dell'intero diametro della zona di tolleranza circolare.

Esempio:

Se un foro viene misurato a X = 49,95 mm e Y = 30,05 mm, ma le TED sono X = 50,00 mm e Y = 30,00 mm:

Posizione vera = 2 × √[(-0,05)² + (0,05)²]

= 2 × √[0.0025 + 0.0025]

= 2 × √0.005

= 2 × 0.0707

= 0,1414 mm

Se la tolleranza di posizione consentita è di 0,2 mm, la caratteristica passa.

Per un Posizione 3D, si aggiunge l'asse Z:

Posizione vera = 2 × √[(XΔ)² + (YΔ)² + (ZΔ)²]

Questo vale per le caratteristiche che devono essere localizzate nello spazio 3D, come perni o alberi in parti fuse o fresate.

Le macchine CMM o gli scanner ottici di solito eseguono questo calcolo durante l'ispezione. Ma conoscere la matematica che ne sta alla base aiuta a leggere i rapporti e a regolare i processi.

Datum e cornici di riferimento

I datum creano un sistema di coordinate fisse da cui partire per le misure. In GD&T, agiscono come ancore sul pezzo. La comprensione delle origini è quindi fondamentale per applicare correttamente la posizione reale.

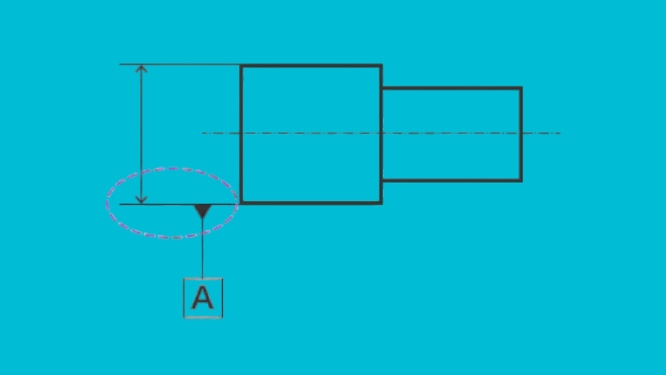

Cosa sono i datum?

Un dato è un elemento fisico su un pezzo, come una superficie piana, un foro o un bordo, che serve come riferimento. Viene utilizzato per costruire un quadro di misura.

Ogni dato stabilisce uno o più assi o piani:

- UN superficie imposta un piano di riferimento piatto.

- UN fessura o foro può impostare il centro di una feature, definendo un asse o un punto.

- Più datum insieme definiscono un sistema di coordinate 3D.

Nei disegni, i datum sono identificati con lettere maiuscole (A, B, C) e collegati all'elemento con una linea guida o un simbolo.

I dati devono essere:

- Ripetibile per l'ispezione

- Stabile durante la produzione

- Funzionale all'uso finale del pezzo

Contribuiscono a garantire l'accuratezza e la coerenza delle misurazioni tra gli impianti di produzione e di ispezione.

In che modo i datum influiscono sulla posizione reale?

La posizione reale è sempre misurata rispetto a una o più origini. Questi datum definiscono l'orientamento e la posizione del pezzo nello spazio.

Quando un riquadro di controllo della feature elenca i datum (come A | B | C), ognuno di essi si blocca in una direzione specifica:

- Dato A imposta il piano primario (di solito la base piana).

- Dato B imposta una direzione secondaria (come l'allineamento destra/sinistra).

- Dato C definisce la terza direzione (controllo della profondità o della rotazione).

L'ordine delle origini è importante. Influisce sul modo in cui il pezzo viene bloccato, misurato e ispezionato.

Una volta stabiliti i datum:

- Le dimensioni di base (TED) definiscono la posizione ideale dell'elemento a partire da questi dati.

- La posizione misurata dell'elemento viene quindi confrontata con quella teorica.

- La tolleranza della posizione reale definisce la zona accettabile.

Se il pezzo non è allineato ai datum corretti durante l'ispezione, i risultati saranno sbagliati, anche se l'elemento è stato realizzato correttamente.

Ordine e strategia di selezione dei dati

L'ordine delle origini in un riquadro di controllo della feature definisce il modo in cui il pezzo viene impostato durante la misurazione. L'ordine indica:

- Quale superficie viene tenuta per prima (primaria)

- Quale superficie è tenuta in secondo piano (secondaria)

- Quale superficie è tenuta terza (terziaria)?

Ogni passo blocca ulteriormente il pezzo nello spazio.

Ecco come scegliere i datum:

- Datum primario (A): Scegliere la superficie più grande, stabile e funzionale. Deve sostenere il pezzo durante l'uso o l'assemblaggio.

- Datum secondario (B): Scegliere una superficie perpendicolare ad A. Questo aiuta a orientare il pezzo da sinistra a destra o da davanti a dietro.

- Datum terziario (C): In genere blocca il pezzo nella direzione finale, come la rotazione o l'altezza.

Una buona selezione delle origini riflette il modo in cui il pezzo viene assemblato o utilizzato nella vita reale. Se si scelgono le origini sbagliate, gli elementi possono essere misurati in modo errato, anche se sono stati realizzati con cura.

Ad esempio, se un foro di montaggio deve essere allineato con un foro di staffaLa superficie rivolta verso la staffa deve essere uno dei punti di riferimento. In questo modo, la posizione del foro viene misurata in base a come verrà installato il pezzo, non solo a come appare sulla carta.

Tecniche di ispezione e misurazione

Una volta prodotto il pezzo, il passo successivo è verificare se le caratteristiche soddisfano i requisiti del disegno. Per le feature con True Position, ciò significa verificare che rientrino nella zona di tolleranza consentita. A tale scopo sono disponibili diversi strumenti e metodi.

Metodi CMM (macchina di misura a coordinate)

UN CMM è uno degli strumenti più precisi e diffusi per la verifica della posizione reale. Funziona tastando la superficie del pezzo e registrando le coordinate di ciascun elemento.

Ecco come funziona:

- Il pezzo è montato in un'attrezzatura.

- La macchina lo allinea utilizzando le coordinate definite (A, B, C).

- Una sonda tocca l'elemento, come la parete o la superficie di un foro.

- Il software confronta il centro effettivo con la posizione basata su TED.

- Calcola la posizione reale utilizzando la formula standard.

Vantaggi dell'utilizzo di una CMM:

- Alta precisione e ripetibilità

- Misure 2D e 3D

- Acquisizione automatica dei dati e reportistica

- Gestisce facilmente più funzioni e modelli

Le CMM sono ideali per i pezzi con tolleranze strette, geometria complessa o grandi serie di caratteristiche. Tuttavia, richiedono un tempo di attrezzaggio e sono solitamente utilizzate nei laboratori di controllo qualità piuttosto che in officina.

Approccio con comparatore e pin di misura

Quadrante indicatori e perni del calibro forniscono metodi rapidi e manuali per controllare la posizione reale per i pezzi più semplici o per i controlli in officina.

Metodo del perno di misura:

- Utilizzare un perno che corrisponda alle dimensioni dell'elemento.

- Inserirlo nel foro o nella fessura.

- Usare il comparatore per spazzare il perno e misurare la distanza del suo centro dal TED.

Sweep dell'indicatore a quadrante:

- Montare il pezzo su una tavola rotante o un'attrezzatura.

- Utilizzare un comparatore su un supporto di altezza o un dispositivo di prova.

- Spazzare la superficie o il bordo dell'elemento.

- Controllare la deviazione dalla posizione prevista.

Questo metodo funziona bene per i fori di grandi dimensioni o per gli elementi con tolleranze generose. È rapido e non richiede software. Tuttavia, è meno preciso di una CMM e più soggetto a errori da parte dell'utente. È più indicato per i pezzi di base o per rapidi controlli in corso d'opera.

Conclusione

La posizione reale in GD&T controlla con precisione la posizione delle feature utilizzando una zona di tolleranza circolare o cilindrica. Offre una maggiore precisione e flessibilità rispetto alle tradizionali tolleranze ±. Gli ingegneri possono definire chiaramente quanto una caratteristica può deviare dalla sua posizione esatta utilizzando le dimensioni di base, le origini di riferimento e i modificatori come MMC.

Avete bisogno di aiuto per applicare i principi GD&T, come la posizione reale, ai vostri pezzi metallici personalizzati? Contattateci oggi stesso per un'assistenza esperta e soluzioni di produzione rapide e su misura per le vostre esigenze.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.