9 errori da evitare nella progettazione di parti lavorate

I pezzi lavorati funzionano bene quando il progetto supporta le condizioni di taglio reali. Molti problemi iniziano nella fase CAD, molto prima che un utensile entri nel materiale.

Aggiorniamo regolarmente gli articoli relativi all'industria manifatturiera.

I pezzi lavorati funzionano bene quando il progetto supporta le condizioni di taglio reali. Molti problemi iniziano nella fase CAD, molto prima che un utensile entri nel materiale.

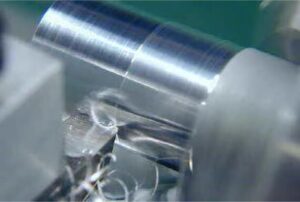

Il tornio è una macchina che modella il materiale facendo ruotare il pezzo in lavorazione mentre un utensile da taglio fisso asporta il materiale. L'obiettivo principale è formare forme lisce, uniformi e perfettamente rotonde attorno a un asse centrale. Questo processo è ideale per creare pezzi come alberi, tubi e boccole con elevata precisione.

Un approccio digitale cambia le cose. Grazie all'automazione, al software innovativo e ai dati in tempo reale, la lavorazione CNC digitale ottimizza la produzione complessa in un processo continuo ed efficiente. Collega ogni fase, dalla progettazione alla lavorazione, in modo che i team possano eliminare i ritardi, prevenire gli errori e migliorare la produzione.

La lavorazione di pezzi complessi non è mai un compito facile. Ingegneri e produttori lavorano quotidianamente con tolleranze strette, forme intricate e requisiti esigenti in termini di materiali. Molti progetti falliscono

La progettazione delle filettature può sembrare semplice, ma molti pezzi CNC falliscono perché le filettature non sono state progettate correttamente. Una filettatura mal progettata può spanarsi, allinearsi male o

La lavorazione CNC è un processo veloce, preciso e flessibile. Ma anche piccoli errori di progettazione possono causare grandi problemi. Parti con forme intricate, incastri stretti o

La lavorazione CNC è un ottimo modo per realizzare pezzi precisi, ma i costi possono aumentare rapidamente se si trascurano piccoli dettagli. Molti ingegneri e progettisti si concentrano

L'operazione di tornitura migliore dipende dalla forma del pezzo, dalla finitura superficiale richiesta e dal volume di produzione. La tornitura grossolana rimuove rapidamente molto materiale. La tornitura di finitura rende la superficie liscia. La tornitura conica, la tornitura di contorno e la filettatura creano forme specifiche. L'alesatura e la scanalatura gestiscono tagli interni ed esterni. Ogni tipo ha uno scopo ben preciso.

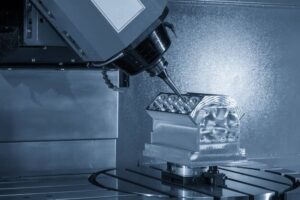

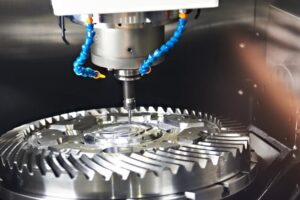

Le operazioni di fresatura descrivono come una macchina taglia, modella e rifinisce i materiali. Ogni tipo ha un uso e dei vantaggi propri. Le operazioni più comuni sono la fresatura frontale, la fresatura periferica, la scanalatura e l'utilizzo della fresa per la foratura. Alcune operazioni si concentrano sulla finitura superficiale, mentre altre rimuovono rapidamente il materiale o modellano i pezzi.

La fresatura manuale è il processo di sagomatura di un pezzo con una fresatrice azionata a mano. La macchina utilizza una fresa rotante per rimuovere il materiale e formare superfici piane, scanalature, fori o forme più complesse. A differenza della fresatura CNC, che segue i programmi del computer, la fresatura manuale si basa sull'abilità e sulle regolazioni del macchinista.

I torni sono di diversi tipi, ognuno con un ruolo specifico. I torni per motori si occupano del taglio generale, mentre i torni a torretta migliorano la velocità per i pezzi ripetuti. I torni CNC offrono precisione e automazione. I torni specializzati, come quelli da attrezzeria o verticali, gestiscono compiti unici. Ogni tipo serve a soddisfare esigenze di produzione e dimensioni diverse dei pezzi.

La lavorazione dello zinco è il processo di taglio, sagomatura o finitura dei materiali di zinco nei componenti necessari. Gli ingegneri utilizzano spesso operazioni comuni come la fresatura, la foratura o la tornitura CNC per realizzare pezzi precisi. Lo zinco può essere fornito sotto forma di lastre, fusioni o billette, che vengono poi lavorate per scopi specifici.

La fresatura angolare è un metodo di lavorazione in cui la fresa rimuove il materiale ad angolo rispetto al suo asse. La fresa viene impostata sull'angolo desiderato e si sposta sul pezzo in lavorazione, consentendo di creare superfici angolate come smussi, scanalature, asole e tagli a V.

La tornitura rettilinea è un metodo di taglio utilizzato su un tornio. In questo processo, il pezzo ruota attorno al proprio asse mentre un utensile fisso si muove in linea retta lungo lo stesso asse. L'utensile taglia lentamente il materiale e riduce il diametro, formando un cilindro liscio e uniforme sulla lunghezza del pezzo. L'attenzione è rivolta a mantenere la superficie dritta e uniforme, senza alcuna conicità o curva.

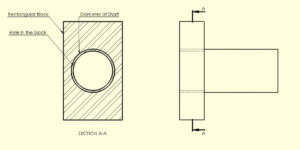

Gli accoppiamenti sono una parte essenziale degli assemblaggi meccanici. Descrivono il modo in cui due parti si collegano e lavorano insieme, nella maggior parte dei casi un foro e un albero. L'accoppiamento decide se le parti si muovono liberamente, se si bloccano strettamente o se rimangono in una via di mezzo.

La lavorazione offset consiste nell'apportare piccole modifiche alla posizione dell'utensile in una macchina CNC per migliorare la produzione di un pezzo. Queste modifiche, o "offset", regolano il percorso o la profondità dell'utensile da taglio durante il processo di lavorazione. Vengono applicate attraverso il sistema di controllo della macchina, senza modificare il programma G-code originale.

Vi contatteremo entro 1 giorno lavorativo, prestando attenzione all'e-mail con il suffisso "@goodsheetmetal.com".