Quando i pezzi non si adattano o costano troppo, la causa è spesso una progettazione inadeguata. Molti ingegneri devono affrontare questi problemi, soprattutto nei primi prototipi. Con tempi stretti e budget severi, è fondamentale evitare i problemi più comuni fin dall'inizio. Una buona progettazione aiuta a ridurre i costi, a migliorare le prestazioni dei pezzi e a semplificare la produzione.

Molti sanno come dovrebbe essere un pezzo, ma non conoscono l'influenza della formatura del metallo. Questa guida chiarisce questo aspetto e mostra come progettare meglio.

Che cos'è la progettazione di lamiere?

La progettazione della lamiera prevede la pianificazione di come modellare e tagliare le parti metalliche utilizzando regole semplici che si adattano al lavoro della fabbrica. L'obiettivo è realizzare pezzi facili da piegare, tagliare e assemblare senza sprecare materiale o rallentare la produzione. Un pezzo ben progettato si adatta bene, funziona bene e controlla i costi.

Un buon design facilita la produzione e l'assemblaggio dei componenti. Inoltre, riduce gli sprechi. I progettisti considerano aspetti come il movimento del metallo quando viene piegato o la facilità di taglio di una forma. Una buona progettazione significa meno problemi e meno costi.

Principi di progettazione e buone pratiche

Scelte progettuali oculate aiutano a evitare ritardi e a ridurre i costi. Questi principi rendono i pezzi più facili da produrre, più resistenti e più affidabili.

Progettazione per la producibilità (DFM)

Progettare per la producibilità significa rendere i pezzi facili da produrre con le macchine disponibili: curve semplici, fori di dimensioni standard e caratteristiche coerenti aiutano. Evitate le curve profonde o gli angoli stretti che richiedono utensili speciali. Utilizzare raggi di curvatura uniformi. Posizionare gli elementi lontano dai bordi per evitare distorsioni durante la piegatura.

Evitare gli errori di progettazione più comuni

Gli angoli interni appuntiti possono rompersi durante la piegatura. I piccoli fori in prossimità delle curve possono allungarsi o strapparsi. Un numero eccessivo di piegature aumenta il costo. Le curve troppo ravvicinate possono indebolire il pezzo. Inoltre, le tolleranze non corrispondenti rendono difficile l'assemblaggio. Questi errori rallentano la produzione e aumentano i costi.

Tenere conto di costi ed efficienza

I progetti semplici costano meno. Meno curve, fori e tagli significano una produzione più veloce. Evitate le caratteristiche che richiedono strumenti personalizzati. Materiali e spessori standard riducono i tempi di consegna. Progettare pezzi piatti che si annidano bene su un foglio fa risparmiare materiale. Pensate anche all'assemblaggio. I pezzi facili da allineare fanno risparmiare manodopera.

Parametri di progettazione della lamiera

Conoscere i parametri di base della lamiera rende il progetto pratico ed economico. Questi parametri controllano il comportamento del metallo durante piegaturaassicurando che il vostro pezzo venga prodotto in modo accurato e senza difetti.

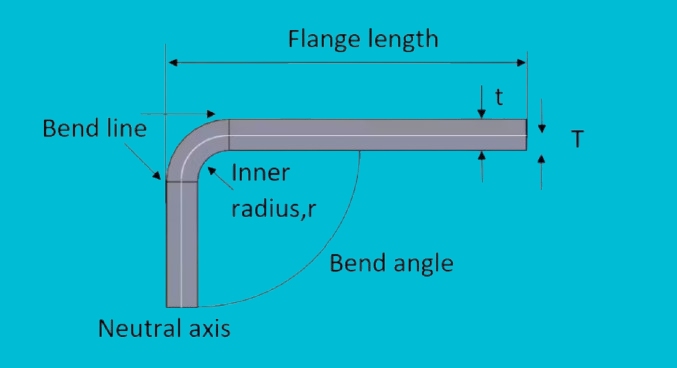

Raggio di piegatura

Il raggio di curvatura è la curva che si forma quando la lamiera si piega. Si misura all'interno della curva. La scelta del giusto raggio di curvatura è importante perché un raggio troppo piccolo sollecita il metallo. Questo può causare crepe o rotture.

Una regola sicura è quella di utilizzare un raggio di curvatura pari allo spessore del metallo. Ad esempio, se il metallo ha uno spessore di 2 mm, il raggio di curvatura deve essere di almeno 2 mm.

Un raggio leggermente più grande rende il metallo più facile da piegare e aiuta a prevenire i difetti. Inoltre, i raggi più grandi sottopongono il metallo a minori sollecitazioni, aumentandone la resistenza e la durata dopo la formatura.

Fattore K e fattore Y

Quando la lamiera si piega, si allunga all'esterno e si comprime all'interno. Il Fattore K aiuta a prevedere questo comportamento. Mostra il punto in cui il metallo non cambia lunghezza all'interno dello spessore, chiamato asse neutro.

I fattori K più comuni sono compresi tra 0,3 e 0,5. Un fattore K di 0,5 significa che l'asse neutro si trova a metà dello spessore del metallo. Fattori K più bassi significano che l'asse neutro è più vicino all'interno della curva.

Il fattore Y è simile, ma meno comune. Serve a calcolare direttamente il margine di piegatura. Entrambi i fattori assicurano che i ritagli di metallo piatto si pieghino con precisione nelle forme finali.

Indennità di piega e detrazione di piega

Franchigia di curvatura indica la lunghezza aggiuntiva da aggiungere alla lamiera piana per eseguire la piegatura con precisione. Quando il metallo si piega, non si limita a piegarsi, ma si allunga leggermente. Se non si tiene conto del margine di piegatura, i pezzi finiti risulterebbero troppo corti.

Il ragionamento deduttivo è invece il concetto opposto. È la quantità di lunghezza che si sottrae dalla lunghezza totale del piatto a causa della curva.

L'uso corretto di questi numeri garantisce che il pezzo finale corrisponda esattamente al progetto dopo la piegatura. In questo modo si evitano errori, sprechi di metallo e inutili rilavorazioni.

Distanze dei fori e delle scanalature

L'esecuzione di fori o scanalature troppo vicini alle curve può deformare o indebolire il pezzo. Il metallo intorno a una curva si allunga e si comprime. Questo stress si ripercuote sui fori vicini, facendoli deformare o diventare di forma ovale.

Una buona regola è quella di posizionare i fori o le fessure ad una distanza di almeno due o tre volte lo spessore della lamiera dalla linea di piegatura. Ad esempio, se la lamiera ha uno spessore di 1 mm, i fori vanno posizionati ad almeno 2-3 mm di distanza da qualsiasi piega.

L'osservanza di questa linea guida previene la distorsione e garantisce il corretto allineamento dei pezzi durante l'assemblaggio.

Lunghezza minima della flangia

UN flangia è un bordo piegato per rafforzare le parti o fornire punti di fissaggio. Se una flangia è troppo corta, sarà difficile piegarla con precisione. Può persino indebolire il pezzo o causare imprecisioni durante la produzione.

Una lunghezza minima sicura della flangia è generalmente pari a quattro volte lo spessore del metallo e il raggio di curvatura. Ad esempio, se il metallo ha uno spessore di 1 mm e un raggio di curvatura di 2 mm, la flangia deve essere lunga almeno 6 mm (4 × 1 mm di spessore + 2 mm di raggio).

Le flange più lunghe facilitano la piegatura e migliorano la resistenza dei pezzi. Il rispetto di queste lunghezze minime aiuta a evitare problemi durante la produzione.

Considerazioni sulla piegatura

Sapere come la piegatura influisce sulla lamiera aiuta a prevenire i più comuni problemi di fabbricazione. Assicura che i vostri pezzi si adattino e funzionino correttamente nel mondo reale.

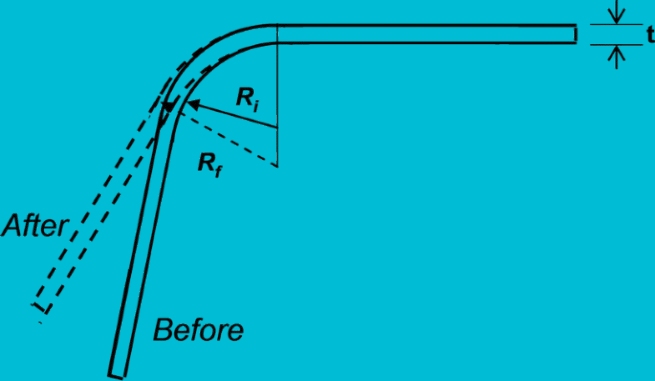

Ritorno elastico e compensazione

Ritorno elastico è quando il metallo cerca di tornare alla sua forma originale dopo la piegatura. È comune a quasi tutti i metalli. Dopo aver piegato una lastra, questa non rimane all'angolo esatto impostato, ma si ritrae leggermente.

Per compensare, è necessario "sovra-piegare" il metallo leggermente oltre l'angolo desiderato. Ad esempio, se si desidera una piegatura di 90 gradi, inizialmente si può piegare a 92 o 93 gradi. Quando si rilascia la pressione, il metallo ritorna all'angolo di 90 gradi desiderato.

La quantità di ritorno elastico varia in base al tipo di metallo, allo spessore e al raggio di curvatura. I metalli più spessi e i raggi più grandi tendono ad avere un ritorno elastico più evidente. Per trovare valori precisi di ritorno elastico per il vostro materiale, fate sempre delle prove di piegatura o consultate una tabella di piegatura.

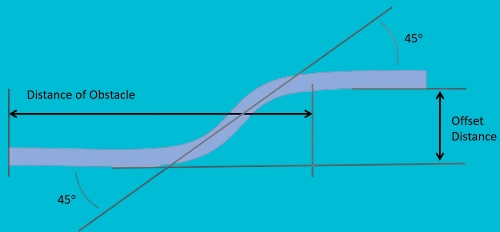

Orlatura, jogging e curvatura offset

L'orlatura, l'inversione e la piegatura offset sono tecniche speciali che aggiungono resistenza, sicurezza o forme specifiche alle parti in lamiera.

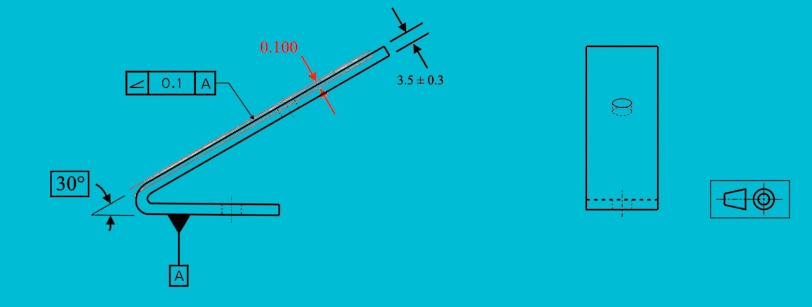

orlatura è il ripiegamento del bordo metallico su se stesso. Questa operazione rafforza i bordi e li rende più sicuri da maneggiare, eliminando gli spigoli vivi. Un orlo tipico prevede due fasi: la piegatura con un angolo di 30-45 gradi e la successiva ripiegatura completa del metallo su se stesso.

Il jogging crea due curve opposte vicine, formando un "gradino". Aiuta a unire due sezioni di lamiera a filo senza sovrapposizioni. Le curve a gomito richiedono una distanza sufficiente tra le curve per evitare deformazioni. La distanza deve essere almeno doppia rispetto allo spessore della lamiera.

Le curve offset spostano lateralmente una parte della lamiera, formando superfici parallele ma spostate. Queste piegature aiutano le parti a incastrarsi con precisione, come nelle staffe o nelle piastre di montaggio. Lasciate uno spazio sufficiente tra le curve, almeno pari allo spessore del metallo, per evitare distorsioni.

Caratteristiche di taglio e punzonatura

Taglio e taglio corretti punzonatura Le caratteristiche del prodotto assicurano pezzi precisi, una produzione più semplice e prestazioni migliori. Una pianificazione accurata di questi dettagli evita costosi problemi in fase di produzione e assemblaggio.

Dimensione e posizionamento dei fori

La scelta accurata delle dimensioni e delle posizioni dei fori garantisce una buona qualità del pezzo e una maggiore facilità di montaggio. Quando si praticano i fori, evitare di farli più piccoli dello spessore del metallo. I fori piccoli richiedono strumenti speciali che si usurano rapidamente.

Anche la distanza tra i fori è importante. I fori devono essere distanziati di almeno due volte lo spessore del metallo. I fori più vicini possono deformarsi o allungarsi durante il taglio o la piegatura.

Inoltre, tenere i fori lontani da spigoli e curve. La distanza di sicurezza è solitamente pari al doppio dello spessore del metallo più il raggio di qualsiasi curva vicina. Una distanza adeguata impedisce la formazione di crepe, distorsioni e debolezze.

Raggi d'angolo e ritagli interni

Gli angoli interni taglienti causano stress e indeboliscono le parti metalliche. Spesso provocano crepe o strappi, soprattutto durante la piegatura. Includere sempre un piccolo raggio sugli angoli interni.

Il raggio d'angolo consigliato è pari ad almeno la metà dello spessore del metallo. Raggi maggiori distribuiscono le sollecitazioni in modo uniforme, aumentando la durata e prevenendo la formazione di crepe.

Per i ritagli interni, evitare fessure strette o forme complesse. Rallentano la produzione e spesso causano distorsioni. Ritagli semplici e più grandi con angoli arrotondati aiutano a mantenere la resistenza e la precisione del pezzo.

Accesso agli utensili e rilievi

L'accesso agli utensili e i tagli in rilievo facilitano la produzione. I tagli in rilievo rimuovono piccole sezioni di metallo in prossimità delle curve, lasciando spazio agli utensili. Riducono le sollecitazioni, aiutando il metallo a piegarsi facilmente senza distorsioni.

Posizionare i tagli in rilievo con attenzione. Posizionateli negli angoli o nelle curve strette, dove il metallo potrebbe allungarsi o ammassarsi. In genere, i rilievi sono piccole fessure o fori nelle intersezioni tra le curve.

I tagli in rilievo evitano che i pezzi si deformino o si rompano. Inoltre, rendono la piegatura più veloce, più fluida e più precisa. Prevedere sempre un adeguato gioco dell'utensile, soprattutto quando si progettano forme complesse.

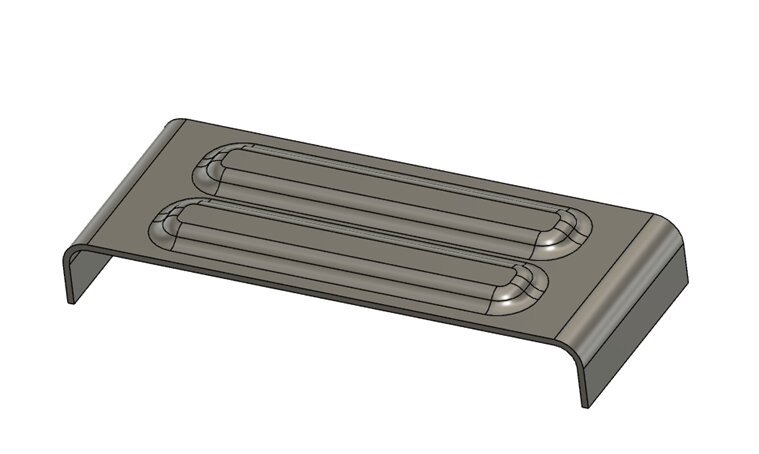

Caratteristiche di formatura

Formare aggiunge resistenza, funzionalità o miglioramenti estetici ai vostri pezzi in lamiera. Una buona progettazione di questi elementi semplifica la produzione e aumenta le prestazioni dei pezzi.

Svasature e sbozzi

Lavelli sono rientri angolati attorno a un foro. Consentono alle viti a testa piatta di rimanere a filo con la superficie. Le svasature creano un incavo a fondo piatto per le viti o i bulloni, consentendo alle teste di essere completamente incassate.

Le svasature sono rapide e semplici da realizzare, ideali per le lamiere più sottili. Le svasature richiedono un materiale più spesso e una lavorazione più accurata.

Quando si progettano le svasature, mantenere l'angolo intorno agli 82 o 90 gradi, comune nelle viti standard. Evitate svasature molto profonde o poco profonde, che rendono le viti poco adatte.

Per le svasature, assicurarsi che la superficie inferiore sia piatta e che il foro sia sufficientemente profondo per la testa della vite. Evitare i materiali sottili che non possono sopportare la profondità necessaria per le svasature.

Lance e caratteristiche del ponte

Le lance sono tagli che staccano parzialmente le linguette metalliche, creando piccole sezioni rialzate o angolate. Fissano i fili o servono come fermi o guide negli assemblaggi.

Le caratteristiche dei ponti sono simili, ma vengono create sezioni rialzate con due tagli paralleli. Questi ponti sono spesso utilizzati come punti di appoggio o per il passaggio dei cavi.

Quando si progettano le lance, lasciare abbastanza metallo intorno ai tagli. La linguetta deve essere sufficientemente larga da resistere alla flessione o alla rottura durante l'uso. Inoltre, evitare di posizionare le lance troppo vicine a bordi o curve per ridurre il rischio di distorsione.

Per gli elementi a ponte, assicurarsi che i tagli siano paralleli e abbiano bordi arrotondati. Evitare gli angoli vivi che creano punti di stress e possibili strappi. Garantire uno spazio sufficiente sotto il ponte per inserire facilmente i fili o gli elementi di fissaggio.

Tolleranze e adattamento

Tolleranze adeguate assicurano che i vostri pezzi si adattino bene e funzionino in modo affidabile. Tolleranze chiare e realistiche aiutano a evitare costosi aggiustamenti, ritardi nell'assemblaggio e problemi di qualità in seguito.

Tolleranze dimensionali per il taglio laser

Taglio laser è preciso, ma ci sono dei limiti. Le tolleranze tipiche per i pezzi di lamiera tagliati al laser vanno da ±0,005 pollici (0,13 mm) a ±0,010 pollici (0,25 mm). Questa tolleranza dipende dallo spessore del metallo e dalla velocità di taglio.

Il metallo più sottile consente tolleranze più strette, mentre il materiale più spesso può presentare maggiori variazioni. Le velocità di taglio elevate producono bordi più ruvidi e minore precisione, mentre le velocità di taglio più basse migliorano la precisione ma aumentano i costi.

Quando si progettano i pezzi, lasciare uno spazio extra intorno alle aree critiche. I fori e le scanalature devono prevedere uno spazio per le piccole variazioni di dimensioni. Una buona regola è quella di realizzare fori di circa 0,01 pollici (0,25 mm) più grandi della dimensione del bullone o della vite.

Tolleranze di piegatura

La piegatura del metallo introduce una maggiore variabilità. Le tolleranze tipiche dell'angolo di piegatura sono di ±1 ±2 gradi. La piegatura di metalli più spessi o l'utilizzo di attrezzature di piegatura più grandi può aumentare leggermente questa tolleranza.

Per gestire queste tolleranze, evitate i progetti che necessitano di curve esatte e prevedete piccoli aggiustamenti. Includere scanalature o fori allungati per facilitare l'allineamento dei pezzi durante l'assemblaggio.

Inoltre, limitare il numero di curve quando possibile. Ogni curva in più aggiunge incertezza, aumentando il rischio di errori cumulativi.

Piattezza e angolarità

La planarità misura quanto la superficie del metallo si discosta dall'essere perfettamente piana. Le lamiere tagliate al laser hanno in genere tolleranze di planarità di circa 0,01 pollici per piede (0,25 mm per 300 mm). Le lamiere più sottili si deformano più facilmente durante il taglio, aumentando i problemi di planarità.

L'angolarità descrive la precisione con cui i bordi si incontrano con gli angoli corretti. La tolleranza angolare standard è solitamente di ±1 grado. Tolleranze di angolarità più strette richiedono un'impostazione accurata, macchine precise e velocità di produzione più basse.

Strategie di progettazione efficienti dal punto di vista dei costi

Una progettazione efficiente aiuta a risparmiare e a migliorare la produzione. Mantenere un design semplice, pratico e facile da produrre riduce notevolmente i costi.

Riduzione del numero di parti

Un minor numero di pezzi nel progetto è uno dei modi migliori per ridurre i costi. Ogni pezzo in più richiede più operazioni di taglio, piegatura, assemblaggio e ispezione. Un numero minore di pezzi semplifica l'intero processo produttivo.

Combinare più parti semplici in un pezzo più complesso per ridurre il numero di pezzi. Ad esempio, progettatele come un unico pezzo piegato invece di saldare insieme due staffe.

La riduzione dei pezzi semplifica anche l'inventario. Meno pezzi significano meno scartoffie, meno costi di stoccaggio e tempi di assemblaggio più rapidi. Cercate sempre l'opportunità di unire i pezzi o di eliminare i componenti non necessari.

Progettazione di componenti multiuso

I componenti multiuso sono pezzi progettati per servire più di uno scopo. Un singolo pezzo che svolge più funzioni semplifica la produzione e riduce il costo complessivo.

Ad esempio, un staffa in lamiera possono includere scanalature o elementi in rilievo che allineano altri componenti durante l'assemblaggio. In questo modo si eliminano parti di allineamento o ferramenta aggiuntive.

Pensate in modo creativo a come i vostri pezzi possano svolgere più di una funzione. Curve, scanalature o caratteristiche accuratamente posizionate consentono di combinare i compiti, rendendo i pezzi più versatili.

Ridurre al minimo gli sprechi di materiale

Ridurre gli sprechi di materiale riduce direttamente i costi di produzione. I progetti più efficienti si annidano bene sul materiale in lamiera, utilizzando la minor quantità possibile di materiale.

Progettate pezzi che si incastrino perfettamente tra loro quando vengono tagliati da un foglio per ridurre al minimo gli scarti. Le forme quadrate o rettangolari si incastrano bene, creando meno scarti. Le forme complesse o i tagli stretti spesso generano più scarti.

Inoltre, mantenete uno spessore costante in tutti i vostri progetti. Mischiare gli spessori richiede più configurazioni e spreca materiale. La standardizzazione dello spessore del metallo consente di utilizzare le lamiere in modo più efficace.

Conclusione

Una buona progettazione di lamiere combina pensiero chiaro, pianificazione ponderata e conoscenza del comportamento del metallo durante il taglio, la piegatura e la formatura. L'utilizzo di raggi di curvatura, tolleranze, spaziatura dei fori e metodi di giunzione adeguati consente di evitare problemi di produzione e di tenere sotto controllo i costi.

Siete alla ricerca di un fornitore che comprenda queste regole di progettazione e che fornisca parti in lamiera di alta qualità nei tempi previsti? Contattaci per ottenere il supporto di un esperto per il vostro prossimo progetto. Diamo vita al vostro progetto in modo rapido, accurato e conveniente.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.