Molti pezzi necessitano di teste di vite a filo per garantire superfici lisce o accoppiamenti stretti. Tuttavia, se si eseguono i fori nel modo consueto, la vite sporge. Questo crea problemi: interferenze con le parti, aspetto scadente o giunzioni deboli. È qui che entra in gioco la svasatura. Nasconde la testa della vite, fornisce una superficie liscia e migliora l'aspetto generale e la sicurezza del pezzo.

Una svasatura liscia facilita l'assemblaggio e garantisce un prodotto finale dall'aspetto più professionale. Vediamo come farlo correttamente, passo dopo passo.

Che cos'è un foro svasato?

Un foro svasato ha una forma conica all'apertura, creata dalla foratura. Corrisponde all'angolo di una vite a testa piatta. In questo modo la vite si posiziona a filo o sotto la superficie del pezzo. Il foro di svasatura ha l'aspetto di un imbuto. Il cono si assottiglia dalla superficie verso il foro.

Le svasature sono comuni nelle parti in lamiera, nella lavorazione del legno e della plastica. Riducono gli strappi, rendono le superfici più lisce e danno un aspetto più pulito. Inoltre, aiutano a distribuire la pressione intorno alla testa della vite.

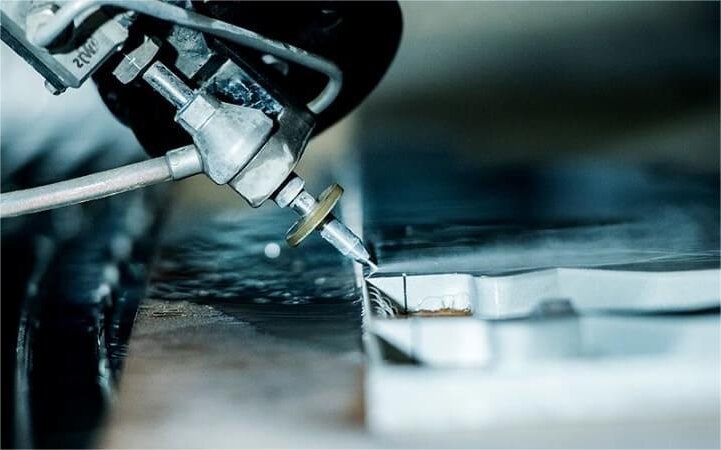

Come fare un foro svasato in parti di lamiera?

La realizzazione di un foro di svasatura pulito e preciso richiede un'attenta pianificazione. Ogni fase ha un ruolo importante nel risultato finale. Analizziamo ogni fase in dettaglio per evitare spigoli, disallineamenti o danni ai pezzi.

Fase 1: scegliere il giusto bit di svasatura

Per prima cosa è necessario scegliere l'angolo di svasatura corretto. Nella maggior parte delle applicazioni americane, le viti a testa piatta utilizzano un angolo di 82°. Alcune applicazioni aerospaziali o speciali possono richiedere 100°. Se non siete sicuri, misurate la testa della vite con un goniometro o utilizzate i dati del produttore.

Scegliete un po' di materiale in base alla vostra lamiera:

- Acciaio ad alta velocità (HSS): Ottimo per alluminio e acciaio dolce.

- Cobalto o carburo: Meglio per l'acciaio inossidabile o per le leghe più complesse.

Ma anche il design è importante. Una svasatura a un solo tagliente taglia in modo più pulito e riduce le vibrazioni. I tipi a più eliche funzionano bene per i metalli morbidi, ma possono produrre vibrazioni in quelli più duri. Se la finitura superficiale è un problema, provate prima la punta su materiale di scarto.

Fase 2: Contrassegnare e fissare il pezzo da lavorare

Per segnare il centro esatto del foro, utilizzare un pennarello o un'ascia affilata. Per una maggiore precisione, utilizzare un punzone centrale per fare una piccola ammaccatura. Questo aiuta a guidare il trapano e impedisce alla punta di vagare.

Posizionare il pezzo da lavorare su una superficie solida. Utilizzare morsetti, una morsa o un dispositivo di fissaggio per tenerlo in posizione. Assicurarsi che la lastra sia piatta e non vibri. Il movimento durante la foratura può danneggiare il foro o far scattare la punta. Evitare di tenere il pezzo a mano, soprattutto con gli utensili elettrici.

Fase 3: Esecuzione del foro pilota

Utilizzare una punta a spirale che corrisponda al diametro del corpo della vite (non al diametro della filettatura). Per le lamiere, iniziare con una piccola punta pilota (come 1/8″) se necessario, quindi allargare il foro fino alla dimensione finale.

Mantenere la punta perpendicolare alla superficie. La foratura inclinata crea in seguito svasature non uniformi. Utilizzare un numero di giri medio-basso e una pressione costante. Per le lamiere sottili, un blocco di supporto (in legno o plastica) posto sotto il metallo aiuta a prevenire le bave sul lato di uscita.

Se necessario, sbavare il foro pilota prima di svasare. Un bordo pulito dà una finitura più liscia.

Fase 4: passare alla punta svasata

Montare la punta per svasatura nel mandrino del trapano o della pressa. Assicurarsi che sia centrata e stretta. Impostare il numero di giri su un valore basso (circa 500-800 giri/min) per ridurre al minimo le vibrazioni.

Allineare la punta al foro pilota. Se si utilizza un trapano a mano, tenere le mani ferme e sostenere il corpo del trapano contro una superficie stabile. Se si utilizza un trapano a colonna, regolare l'altezza del tavolo e utilizzare un arresto di profondità, se disponibile.

Mantenere la punta diritta: l'ingresso angolato provoca smussi irregolari o punti deboli.

Fase 5: Taglio della svasatura

Abbassare lentamente la punta per svasare nel foro. Lasciare che il tagliente tocchi la superficie e iniziare a tagliare. Applicare una pressione leggera e costante, senza forzare. La punta deve rimuovere il metallo senza problemi.

Osservare le dimensioni dello smusso. Fermatevi quando la testa della vite si trova a filo o appena sotto la superficie. Se si va troppo in profondità, la vite potrebbe tirare o indebolire il pezzo.

Per ottenere un'elevata precisione, eseguire il montaggio di prova della vite dopo alcuni secondi di taglio. Rimuovere la punta e controllare la profondità prima di continuare.

In caso di vibrazioni o bordi ruvidi, ridurre la velocità, pulire la punta e riprovare.

Fase 6: Ispezione del foro di svasatura

Posizionare il fissaggio nella buca. Controllare:

- La testa è a filo con la superficie?

- Il bordo è liscio e senza sbavature?

- L'angolo è pulito e uniforme?

Se necessario, ripulire il bordo con uno sbavatore o una lima fine. Ispezionare entrambi i lati del pezzo. Le lamiere sottili possono talvolta deformarsi a causa della pressione di foratura. In tal caso, sostenere il lato posteriore durante il tentativo successivo.

Punta svasata: quale funziona meglio per il metallo?

Diverse punte svasatrici sono più efficaci per altri metalli. Se si sceglie quella sbagliata, l'utensile si può opacizzare rapidamente o lasciare una finitura ruvida. Ecco come scegliere il tipo giusto in base al metallo che si sta lavorando.

Punte in acciaio ad alta velocità (HSS)

Le punte HSS sono l'opzione più comune e conveniente. Lavorano bene su metalli morbidi e medi, come alluminio, ottone e acciaio dolce.

- Pro: Economico, ampiamente disponibile, facile da riaffilare

- Contro: Si opacizza rapidamente su acciaio inox o leghe temprate

Utilizzare l'HSS se si lavora con lamiere più sottili o se si esegue una svasatura occasionale. È una buona scelta per usi generici.

Punte in acciaio al cobalto (HSS-Co)

Queste punte sono realizzate aggiungendo cobalto 5-8% all'acciaio rapido. L'aggiunta di cobalto aumenta la resistenza al calore e la durezza.

- Pro: Rimane affilato più a lungo, gestisce i metalli più duri come l'acciaio inossidabile

- Contro: Più costoso dell'HSS standard, può essere fragile in caso di caduta

Le punte al cobalto sono più indicate per i lavori di produzione o per i lavori che coinvolgono lamiere resistenti. Riducono l'usura e possono sopportare un uso ripetuto.

Punte in metallo duro

Il carburo è estremamente duro e resistente all'usura. Le punte in metallo duro eseguono fori molto puliti, anche nell'acciaio temprato e nel titanio.

- Pro: Durata molto lunga, finitura eccellente, taglio di metalli duri con facilità

- Contro: Costo elevato, fragile se maneggiato male

Utilizzate il metallo duro se avete bisogno di risultati costanti in lavori ad alto volume o nel taglio di leghe dure. Non sono ideali per i trapani manuali a causa della fragilità del loro bordo.

Bit rivestiti in titanio (TiN, TiCN, TiAlN)

Si tratta di punte in HSS o cobalto con un sottile rivestimento duro. Il rivestimento riduce l'attrito e contribuisce a prolungare la durata dell'utensile.

- TiN (nitruro di titanio): Colore oro, adatto all'uso generale

- TiCN (carbonitruro di titanio): Grigio scuro, più duro e migliore per l'acciaio inossidabile

- TiAlN (nitruro di titanio e alluminio): Viola/nero, migliore resistenza al calore per il taglio a secco

- Pro: Taglia più pulito, dura più a lungo, resiste al calore

- Contro: Non può essere riaffilato una volta che il rivestimento si è consumato

Utilizzare punte rivestite quando si taglia il metallo ad alta velocità o per prolungare la durata dell'utensile tra una sostituzione e l'altra.

Angoli di svasatura standard e loro utilizzo

Elementi di fissaggio e applicazioni diverse richiedono angoli di svasatura diversi. L'uso dell'angolo sbagliato può causare un accoppiamento scorretto, giunti allentati o difetti estetici. Ecco come si usa ogni angolo comune.

82° Svasatura (più comune)

Questo è l'angolo standard utilizzato negli Stati Uniti per le viti a testa piatta, che consente alla vite di rimanere a filo con la superficie, ottenendo una finitura pulita e liscia. Questo angolo viene utilizzato nella maggior parte dei lavori di lamiera per usi generici, in particolare nei casi di involucri, parentesi, E pannelli di controllo. Se si utilizzano viti in pollici, 82° è di solito la scelta corretta.

Svasatura a 90°

L'angolo di 90° è più comune in Europa e viene spesso utilizzato con viti metriche. Si usa anche nella lavorazione del legno e di alcune parti in plastica. Questo angolo funziona bene quando è necessaria una testa della vite più larga o quando si utilizza ferramenta conforme agli standard ISO. Se le vostre viti sono metriche o provengono da fornitori europei, verificate se è necessaria una svasatura a 90°.

Svasatura a 60°

Questo angolo più acuto non è destinato al montaggio di viti. Si usa soprattutto per la foratura centrale o per preparare i fori per la filettatura. Nelle impostazioni di lavorazione, è utile per allineare il pezzo o guidare gli utensili da taglio. Si può usare nel lavoro al tornio o per creare fori di avviamento per i maschi per filettare, ma non per il montaggio generale di elementi di fissaggio nella lamiera.

75° Svasatura

È meno comune ma utile per gli elementi di fissaggio a basso profilo. Questo angolo consente alla vite di avvicinarsi alla superficie senza entrare troppo in profondità nel materiale. Si utilizza in progetti personalizzati in cui lo spazio è ridotto o l'estetica richiede un accoppiamento poco profondo. Si trova occasionalmente nel settore aerospaziale o elettronico, dove ogni millimetro è importante.

Svasatura a 120°

Questo angolo è tipicamente utilizzato con i rivetti, soprattutto nei pannelli aerospaziali o automobilistici. L'angolo più ampio distribuisce il carico su una superficie più ampia, aiutando a prevenire le lacerazioni nei metalli sottili. Non è comune per le viti, ma è fondamentale quando si installano rivetti a filo. Se il progetto utilizza rivetti ciechi o elementi di fissaggio simili, questo angolo può essere applicabile.

Come controllare l'angolazione?

Per assicurarsi di utilizzare l'angolo di svasatura corretto, controllare prima le specifiche del dispositivo di fissaggio. Se non avete il foglio delle specifiche, misurate l'angolo della testa con un goniometro o un calibro angolare. Alcuni calibri hanno anche funzioni di controllo dell'angolo. Si può anche provare a inserire una vite in un pezzo di materiale di scarto. Se la testa della vite non è a filo, l'angolo potrebbe essere sbagliato.

Errori comuni e come evitarli

La svasatura può sembrare semplice, ma è facile commettere piccoli errori che possono compromettere la qualità del pezzo. Ogni errore ha una causa chiara e può essere evitato con la tecnica corretta.

Sovracompensazione e danni materiali

La foratura troppo profonda è un problema comune. Quando la svasatura si estende troppo, crea un foro troppo largo e indebolisce l'area circostante. Nelle lamiere sottili, questo può causare distorsioni o crepe. La vite può trovarsi molto al di sotto della superficie, il che non è quello che si desidera.

Per evitare questo inconveniente, controllare la profondità durante la foratura. Utilizzare una vite di prova durante il processo. Se si utilizza un trapano a colonna, impostare l'arresto di profondità per controllare il taglio in modo più preciso. Procedete lentamente e fermatevi non appena la testa della vite entra a filo.

Selezione errata dell'angolo o del bit

Molti problemi di svasatura derivano dall'utilizzo di un angolo sbagliato. Se l'angolo della punta non corrisponde a quello della vite, quest'ultima non si posiziona a filo. Questo può portare a giunzioni allentate o a una scarsa finitura superficiale. La maggior parte delle viti a testa piatta utilizzate nella produzione statunitense richiede una svasatura di 82°. Le viti metriche o alcuni elementi di fissaggio speciali possono richiedere angoli di 90° o altri.

Prima di forare, verificare sempre le specifiche del dispositivo di fissaggio. Inoltre, scegliete il materiale giusto per il vostro metallo. L'acciaio ad alta velocità va bene per i metalli morbidi. Per l'acciaio inossidabile o i materiali più duri, utilizzare punte al cobalto o al carburo.

Formazione di bave e sbavatura inadeguata

Le bave si formano quando il tagliente spinge il metallo fuori dal foro invece di tagliarlo in modo netto. Questi bordi taglienti non sono solo brutti, ma possono tagliare le dita o graffiare le parti vicine. Inoltre, interferiscono con l'assemblaggio. Le bave si formano spesso quando le punte sono opache o la velocità è troppo elevata.

Per ridurre le bave, utilizzare una punta svasata affilata e tagliare a bassa velocità con una leggera pressione. Dopo la foratura, ispezionare sempre entrambi i lati del foro. Utilizzare una sbavatura o una lima fine per pulire il bordo.

Conclusione

Per creare un foro di svasatura nella lamiera, iniziare a praticare un foro pilota che corrisponda al diametro della vite. Quindi, utilizzare una punta per svasatura con l'angolo corretto (di solito 82°) per tagliare un incavo pulito e conico. Scegliere il materiale della punta appropriato in base al tipo di metallo da lavorare. Lavorate lentamente, esercitate una leggera pressione e controllate spesso la profondità per evitare di tagliare troppo.

Avete bisogno di pezzi di lamiera personalizzati con fori di svasatura puliti e precisi? Il nostro team può aiutarvi. Contattateci oggi stesso per ottenere un preventivo rapido e il supporto di esperti per il vostro progetto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.