I problemi di qualità affliggono quotidianamente i processi produttivi, costando alle aziende milioni di euro in richiami e riparazioni. I controlli non distruttivi (NDT) esaminano materiali e componenti senza provocare danni, rilevando i difetti prima che diventino guasti catastrofici.

I metodi NDT rivelano i difetti nascosti preservando l'integrità del prodotto. Tecniche avanzate come i test a ultrasuoni, la radiografia e l'ispezione delle particelle magnetiche aiutano i produttori a identificare tempestivamente i potenziali problemi, riducendo gli sprechi e garantendo l'affidabilità del prodotto. Questo approccio proattivo consente di risparmiare tempo e risorse.

Volete padroneggiare i metodi NDT che potrebbero rivoluzionare il vostro controllo qualità? Esploriamo le tecniche dei migliori produttori per ottenere tassi di qualità quasi perfetti.

Che cosa sono i controlli non distruttivi?

I controlli non distruttivi (NDT) si riferiscono a tecniche di controllo che esaminano e valutano materiali, componenti o sistemi senza causare danni o alterarne le proprietà. Queste proprietà comprendono la resistenza, l'integrità, l'aspetto, la resistenza alla corrosione, la conduttività, la resistenza all'usura e la tenacità.

Nel settore, questa metodologia di test è nota con diversi nomi. Tra questi, valutazione non distruttiva, analisi non distruttiva, esame non distruttivo e ispezione non distruttiva.

Una caratteristica fondamentale dell'NDT è che il prodotto testato rimane completamente funzionante dopo il test. Il processo di collaudo non provoca effetti dannosi sul campione, che può quindi continuare a essere utilizzato normalmente dopo l'ispezione.

La NDT può essere eseguita utilizzando un singolo processo di prova o più tecniche. La scelta dipende dai requisiti di ispezione e la combinazione di diverse tecniche aiuta a raccogliere informazioni complete sulle caratteristiche del prodotto.

Perché i controlli non distruttivi sono essenziali?

La NDT svolge un ruolo fondamentale nell'industria moderna, esaminando materiali e componenti senza comprometterne l'integrità. Grazie a metodi di ispezione avanzati, l'NDT aiuta a prevenire i guasti, a ridurre i costi e a mantenere l'eccellenza operativa in diversi settori.

Sicurezza e garanzia di qualità

L'NDT rileva i potenziali problemi prima che si trasformino in guasti catastrofici, salvaguardando il personale e le apparecchiature. La tecnica identifica i difetti nascosti non visibili a occhio nudo, compresi i difetti interni, le crepe e la corrosione.

Costo-efficacia ed efficienza

Gli studi dimostrano che l'implementazione di protocolli NDT regolari può ridurre i costi di manutenzione fino a 30% e prolungare la vita delle infrastrutture critiche di 20%. L'ispezione dei componenti senza smontaggio o arresto consente una valutazione in tempo reale, ottimizzando l'utilizzo delle risorse.

Riduzione al minimo dei tempi di inattività e manutenzione

Le tecniche NDT consentono strategie di manutenzione predittiva che riducono i guasti imprevisti e le interruzioni operative. Identificando precocemente i potenziali problemi, le aziende possono programmare la manutenzione durante i tempi di inattività pianificati, anziché occuparsi di riparazioni di emergenza. Questo approccio sistematico aiuta:

- Prolungare la vita utile delle apparecchiature

- Ottimizzare i programmi di manutenzione

- Prevenire gli arresti non programmati

- Riduzione dei costi di riparazione

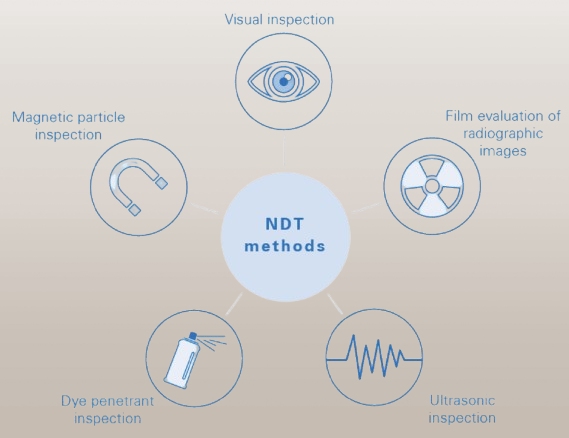

Tipi di metodi di controllo non distruttivi

L'NDT comprende diverse tecniche specializzate che valutano materiali e componenti senza causare danni. Ogni metodo risponde a specifiche esigenze di ispezione e offre vantaggi unici per il controllo della qualità.

Ispezione visuale

Il test visivo (VT) è la prima linea di ispezione nei processi NDT. Questo metodo fondamentale richiede un'attrezzatura minima e fornisce risultati immediati per i difetti a livello superficiale. Gli ispettori esaminano direttamente i componenti o utilizzano strumenti specializzati per le aree difficili da raggiungere.

Test a ultrasuoni (UT)

L'UT impiega onde sonore ad alta frequenza tra 1 e 10 MHz per rilevare i difetti interni e misurare lo spessore del materiale. Le onde viaggiano attraverso il materiale e le variazioni di densità creano distorsioni che rivelano i difetti. Questo metodo eccelle nell'individuazione di discontinuità sottosuperficiali.

Test radiografici (RT)

La RT utilizza i raggi X per esaminare le strutture interne e rilevare i difetti nei materiali. Questo metodo fornisce dati quantitativi sulle dimensioni e sulla posizione dei difetti, consentendo di ottenere risultati coerenti tra i diversi operatori.

Test sulle particelle magnetiche (MPT)

L'MPT rileva i difetti superficiali e quasi superficiali nei materiali ferromagnetici. Quando un campo magnetico incontra un difetto, crea un campo di dispersione del flusso che attrae le particelle magnetiche, rivelando la posizione del difetto.

Prove con colorante penetrante (DPT)

Il DPT identifica i difetti di rottura della superficie utilizzando un penetrante liquido a bassa viscosità. Dopo l'applicazione del penetrante e dello sviluppatore, le discontinuità superficiali diventano visibili attraverso un'ispezione visiva diretta o alla luce nera.

Test a correnti parassite (ECT)

L'ECT utilizza l'induzione elettromagnetica per rilevare difetti superficiali e quasi superficiali nei materiali conduttivi. Questo metodo si rivela particolarmente efficace per individuare cricche, corrosione e variazioni di materiale.

Test di emissione acustica (AET)

L'AET monitora le onde sonore prodotte dai materiali sotto sforzo, rilevando i difetti attivi e le cricche in crescita. Questo metodo dinamico consente di monitorare in tempo reale l'integrità strutturale.

Termografia a infrarossi (IRT)

L'IRT ha guadagnato importanza negli ultimi decenni, utilizzando l'imaging a onde termiche per rilevare i difetti del sottosuolo. Questo metodo attivo impiega fonti di calore esterne per identificare fessure, corrosione e altri difetti interni.

Prove ad ultrasuoni ad arco di fase (PAUT)

Il PAUT è una forma avanzata di test a ultrasuoni che utilizza più elementi per creare fasci sonori focalizzati. Questa tecnica offre una maggiore capacità di imaging e un migliore rilevamento dei difetti rispetto all'UT convenzionale.

Apparecchiature e strumenti NDT

I moderni controlli non distruttivi (NDT) si basano su diverse apparecchiature e strumenti per garantire ispezioni accurate, efficienti e affidabili. Dai dispositivi portatili ai sistemi digitali avanzati, la scelta degli strumenti dipende dalle esigenze operative e dagli ambienti specifici.

Apparecchiature NDT portatili

Le apparecchiature NDT portatili sono ideali per le ispezioni sul campo e offrono mobilità, analisi in tempo reale e facilità d'uso. Questi strumenti sono compatti, alimentati a batteria e progettati per una rapida installazione in spazi remoti o ristretti.

Apparecchiature NDT fisse

Le apparecchiature fisse offrono una maggiore precisione e sono più adatte ad ambienti controllati come laboratori o impianti di produzione che richiedono analisi dettagliate.

Strumenti NDT digitali

Le caratteristiche includono letture digitali, analisi automatizzata dei dati e archiviazione elettronica dei risultati. Grazie alle operazioni programmabili, i sistemi digitali riducono l'errore umano e consentono una perfetta integrazione con le tecnologie Industry 4.0, come l'intelligenza artificiale e il cloud computing.

Strumenti NDT analogici

Gli strumenti analogici rimangono rilevanti in determinati scenari grazie alla loro semplicità ed economicità. I sistemi analogici eccellono in ambienti con alimentazione limitata o compatibilità digitale, fornendo risultati affidabili senza tecnologie avanzate.

Differenza tra test non distruttivi e distruttivi

I controlli non distruttivi (NDT) e i controlli distruttivi (DT) sono essenziali per valutare la qualità, le prestazioni e l'affidabilità di materiali o componenti. Pur svolgendo entrambi ruoli critici, differiscono in modo significativo per metodologia, applicazione e impatto.

Controlli non distruttivi (NDT)

- Conservazione del materiale: La NDT valuta i materiali o i componenti senza provocare alcun danno, garantendo la loro continua utilizzabilità dopo l'ispezione.

- Efficienza: L'NDT è più veloce e più efficace dal punto di vista dei costi, in quanto evita lo spreco di materiale e consente di testare campioni di dimensioni maggiori.

- Applicazioni: Comunemente utilizzati in settori come quello aerospaziale, automobilistico ed edile per identificare difetti come crepe, corrosione o difetti interni.

- Limitazioni: L'NDT può richiedere una maggiore precisione per alcune proprietà, come la resistenza alla trazione o la capacità di carico massimo, rispetto al DT.

Controlli distruttivi (DT)

- Sacrificio materiale: Il DT sottopone i materiali a condizioni estreme fino al cedimento, fornendo informazioni definitive su proprietà come la tenacità, la durezza e i punti di frattura. Tuttavia, il materiale testato viene reso inutilizzabile.

- Precisione: La DT offre risultati molto accurati per la valutazione dei limiti di prestazione, ma è lunga e costosa a causa della perdita di materiale.

- Applicazioni: Utilizzato nello sviluppo di prodotti e nelle valutazioni critiche per la sicurezza, come i crash test dell'industria automobilistica o le prove di carico delle costruzioni.

- Limitazioni: Spreco e impraticabilità per componenti costosi o insostituibili.

Differenze chiave

| Aspetto | Controlli non distruttivi (NDT) | Controlli distruttivi (DT) |

|---|---|---|

| Impatto materiale | Nessun danno; preserva la funzionalità | Provoca danni permanenti o distruzione |

| Efficienza dei costi | Più conveniente; nessuna perdita di materiale | Costoso a causa dello spreco di materiali |

| Ambito di verifica | Dimensioni del campione più grandi | Limitato a campioni rappresentativi |

| Precisione | Efficace per il rilevamento dei difetti | Alta precisione per i limiti di prestazione |

| Applicazioni | Ispezioni di routine | Valutazioni critiche per la sicurezza |

Dove è necessario l'NDT?

I controlli non distruttivi sono fondamentali in diversi settori industriali, ognuno con esigenze di ispezione e requisiti di sicurezza unici.

Aerospaziale

L'industria aerospaziale richiede la massima precisione nell'NDT per i componenti critici. I test a ultrasuoni e la radiografia esaminano le strutture degli aerei che sopportano pressioni estreme durante il funzionamento. Boeing e Airbus utilizzano diverse tecniche NDT per ispezionare:

- Lame a turbina

- Carrello di atterraggio

- Sezioni della fusoliera

- Ali di aeromobili

Automotive

Il settore automobilistico impiega gli NDT per il controllo della qualità durante l'intero processo di produzione. I produttori utilizzano i test sulle particelle magnetiche e i test con liquidi penetranti per verificare quanto segue:

- Giunti saldati integrità

- Componenti del motore

- Strutture del telaio

- Involucri per batterie di veicoli elettrici

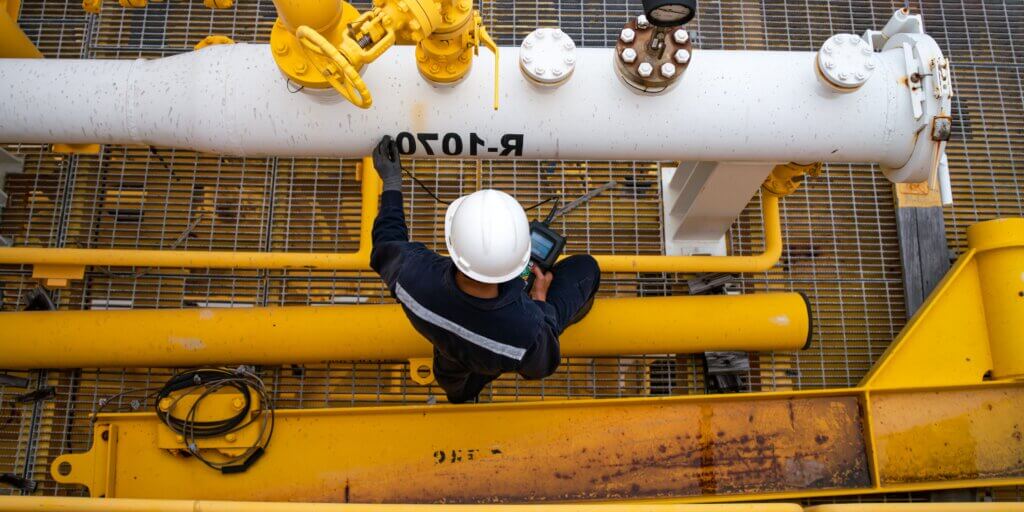

Petrolio e gas

Nelle attività petrolifere e del gas, l'NDT si concentra sul mantenimento dell'integrità delle infrastrutture. Le tecnologie a ultrasuoni e la radiografia rilevano:

- Difetti di saldatura

- Crepe e vuoti

- Corrosione sotto l'isolamento

- Integrità delle condotte

Costruzione e ingegneria civile

La NDT contribuisce in modo significativo alla sicurezza e alla durata delle infrastrutture. Il radar di penetrazione del terreno e la termografia a infrarossi aiutano a valutare:

- Strutture dei ponti

- Integrità del tunnel

- Componenti dell'edificio

- Elementi strutturali in calcestruzzo e metallo

Conclusione

La NDT continua a evolversi come pietra miliare del moderno controllo di qualità e della garanzia di sicurezza. Con il progredire delle industrie e l'aumento della complessità dei materiali, il ruolo della NDT diventa sempre più vitale per garantire l'affidabilità dei prodotti e la sicurezza pubblica.

Per i produttori che vogliono mantenere un vantaggio competitivo e garantire l'eccellenza del prodotto, l'implementazione di protocolli NDT completi non è più un optional, ma una necessità strategica. L'investimento in metodi e apparecchiature NDT adeguati paga con la riduzione degli scarti, il miglioramento della qualità e la maggiore soddisfazione dei clienti.

Siete alla ricerca di una guida esperta per l'implementazione degli NDT? Il nostro team di ingegneri è specializzato in soluzioni NDT personalizzate per la fabbricazione di lamiere. Inviateci le specifiche del vostro progetto per una consulenza dettagliata e scoprite come possiamo ottimizzare il vostro processo di controllo qualità.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.