La maggior parte dei fallimenti dei prodotti è dovuta al materiale sbagliato o alla mancata corrispondenza tra la durezza prevista e quella effettiva. Ingegneri e produttori sanno che la durezza influisce direttamente sulla resistenza all'usura, sulla forza e sulle prestazioni. Tuttavia, è facile saltare i dettagli. Avete bisogno di una guida chiara e di facile comprensione che copra tutti i tipi e i metodi di prova utilizzati oggi, senza sembrare un libro di testo.

La durezza dei materiali misura la resistenza di un materiale alla deformazione, in particolare ai danni superficiali come ammaccature o graffi. Non è la stessa cosa della resistenza o della tenacità. Materiali diversi necessitano di livelli di durezza diversi in base al loro utilizzo finale. I produttori utilizzano test come Rockwell, Brinell e Vickers per misurare la durezza.

La durezza corretta è fondamentale per ogni parte metallica, strumento o prodotto che progettate, costruite o acquistate. Scoprite come viene testata la durezza e cosa significa per l'uso reale.

Che cos'è la durezza dei materiali?

La durezza del materiale è la capacità di un materiale di resistere alla deformazione superficiale, compresi graffi, ammaccature e rientranze. Un materiale più rigido di solito si usura più lentamente di uno più morbido.

La durezza non è la stessa cosa della forza o della tenacità. Un pezzo può essere forte ma graffiarsi facilmente. La durezza si concentra sulla resistenza superficiale, non sulla forza che un pezzo può sopportare prima di rompersi.

Metalli diversi presentano livelli di durezza diversi. Ad esempio, l'acciaio temprato è molto più duro dell'alluminio. La scelta della durezza corretta dipende da come e dove verrà utilizzato il pezzo.

Concetti fondamentali

Prima di testare o confrontare la durezza, è utile comprendere alcune nozioni di base. Queste idee spiegano perché la durezza è importante e cosa può cambiarla.

Differenza tra durezza, resistenza e tenacità

La durezza, la resistenza e la tenacità sono spesso mescolate, ma si misurano in modo diverso.

Durezza significa resistenza ai danni superficiali. Indica la capacità di un materiale di resistere a un'ammaccatura, a un graffio o a un'incisione.

Per resistenza si intende la forza che un materiale può sopportare senza piegarsi o rompersi. Di solito si riferisce alla resistenza alla trazione, la forza che un materiale può sopportare prima di cedere.

La robustezza è la capacità di un materiale di assorbire energia prima di rompersi. Si tratta di resistenza agli urti e di durata complessiva.

Un materiale può essere duro ma non resistente. Ad esempio, il vetro è duro ma può frantumarsi facilmente, mentre la gomma è resistente ma non dura. Gli ingegneri devono bilanciare queste caratteristiche per il lavoro da svolgere.

Come la microstruttura influisce sulla durezza?

La microstruttura è la composizione interna di un metallo. Comprende la dimensione dei grani, la distribuzione delle fasi e la disposizione degli atomi.

Grani più piccoli significano solitamente una maggiore durezza, quindi i metalli sono spesso sottoposti a trattamento termico o a leghe per regolare la dimensione dei grani.

Anche il tipo di fasi presenti nella struttura gioca un ruolo importante. Ad esempio, la martensite nell'acciaio è molto più dura della ferrite. Modificando le velocità di raffreddamento o aggiungendo elementi come il carbonio si possono creare fasi più complesse.

La durezza non riguarda solo il metallo di base, ma anche il modo in cui viene lavorato e strutturato all'interno.

Influenza della temperatura sulla durezza

Le variazioni di temperatura possono aumentare o diminuire la durezza. A caldo, la maggior parte dei metalli diventa più morbida. Ecco perché il metallo caldo è più facile da modellare o pressare. Questa perdita di durezza è un rischio per le parti esposte all'attrito o al calore elevato.

Alcuni metalli e leghe possono mantenere la loro durezza a temperature più elevate. Sono utilizzati negli utensili da taglio, nelle turbine e nei motori. A temperature molto basse, i materiali possono diventare più fragili. La durezza può aumentare, ma la tenacità diminuisce.

I progettisti e gli acquirenti devono considerare la temperatura di esercizio quando scelgono i materiali da utilizzare a lungo termine.

Categorie di durezza dei materiali

La durezza non è una cosa sola. Può essere misurata in modi diversi, a seconda della forza applicata e del tipo di danno da testare.

Durezza ai graffi

La durezza ai graffi verifica la resistenza di un materiale ai graffi. Questo test confronta quale materiale può graffiare un altro.

Un metodo standard è la scala Mohs. Essa classifica i minerali da 1 a 10. Ad esempio, il talco ha una durezza pari a 1, mentre il diamante ha una durezza pari a 10. Questo test è rapido e semplice. Viene spesso utilizzato per i minerali, i rivestimenti o i metalli morbidi, dove i graffi superficiali sono più importanti.

Durezza di indentazione

La durezza per indentazione è il metodo più utilizzato in lavorazione dei metalli. Misura la resistenza di un materiale all'incisione da parte di un utensile più duro sotto una forza prestabilita. I test standard includono Brinell, Rockwell e Vickers.

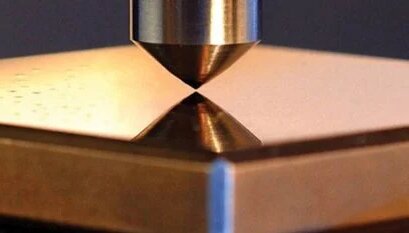

Brinell utilizza una sfera di acciaio o di tungsteno. Rockwell utilizza una sfera di acciaio o un cono di diamante. Vickers utilizza una piramide di diamante. Questo tipo di test fornisce risultati più coerenti e accurati. Funziona bene sia per i metalli teneri che per quelli duri.

Durezza di rimbalzo

La durezza di rimbalzo, detta anche durezza dinamica, verifica la capacità di un materiale di rimbalzare su un oggetto appesantito. Il test più comune è il test di durezza di Leeb. Una palla colpisce la superficie e la velocità di rimbalzo indica il livello di durezza.

Questo test è veloce e portatile. Viene spesso utilizzato nelle ispezioni sul campo o in parti di grandi dimensioni dove i test di laboratorio non sono praticabili.

Metodi di prova della durezza

Si utilizzano test diversi a seconda del materiale, delle dimensioni del pezzo e del luogo in cui viene eseguito il test. Ecco gli approcci più comuni utilizzati nel mondo reale.

Panoramica dei test di durezza standard

I principali test utilizzati oggi sono Brinell, Rockwell e Vickers. Ognuno di questi test spinge un utensile sulla superficie del materiale e misura l'ammaccatura.

Brinell utilizza una sfera ed è adatto per metalli morbidi o fusioni. Rockwell misura la profondità ed è veloce, quindi viene spesso utilizzato nelle fabbriche. Il Vickers utilizza un diamante e funziona bene per parti sottili o rivestimenti.

Altri test come Knoop e Shore, ad esempio per i micropezzi o la gomma, sono utilizzati per casi eccezionali.

Ogni test ha regole prestabilite per il carico, il tempo e la forma dell'utensile. Questi standard contribuiscono a garantire risultati accurati e ripetibili.

Test statici e dinamici

I test statici applicano una forza lenta e costante. Questi test includono Brinell, Rockwell e Vickers. Misurano la resistenza del materiale sotto un carico costante.

I test dinamici utilizzano forze rapide e simili all'impatto. Il test di Leeb è un esempio comune. Consiste nel far cadere una pallina o un birillo e misurare l'altezza del rimbalzo.

I test statici sono più precisi e vengono utilizzati nei laboratori. I test dinamici sono più veloci e migliori per i pezzi grandi o fissi.

Test di durezza Brinell

Il test Brinell è uno dei metodi più antichi e affidabili per misurare la durezza di un materiale. È utilizzato per i metalli con superfici ruvide o irregolari.

Come funziona?

Una sfera d'acciaio, solitamente di 10 mm di diametro, viene premuta sulla superficie del pezzo in esame con una forza fissa per circa 30 secondi. Una volta rimossa la sfera, rimane un'ammaccatura rotonda. La durezza viene quindi calcolata in base alle dimensioni dell'ammaccatura.

Carico di prova e tipo di sfera

La forza standard utilizzata è di 3000 kg. I metalli più morbidi possono utilizzare una forza inferiore, come 500 kg. Se il materiale è rigido, la sfera d'acciaio può deformarsi. In questo caso, si utilizza una sfera di carburo di tungsteno. Quando si utilizza il tungsteno, l'unità di misura della durezza passa da HB a HBW. Ciò indica che è stata utilizzata una sfera più resistente.

Misurare l'ammaccatura

Dopo il test, l'ammaccatura viene controllata con un microscopio a bassa potenza. Il diametro dell'ammaccatura viene misurato in due direzioni e il valore medio viene utilizzato per il calcolo.

Formula della durezza Brinell

Il numero di durezza Brinell (BHN) si calcola con questa formula:

BHN = (2F) / (πD(D - √(D² - d²))

Dove:

- F = forza applicata (in newton)

- D = diametro della sfera (in mm)

- d = diametro dell'ammaccatura (in mm)

Il risultato fornisce un numero chiaro da confrontare con altri materiali.

Test di durezza Rockwell

Il test Rockwell è uno dei test di durezza più comunemente utilizzati oggi. Richiede una preparazione approfondita della superficie e fornisce letture dirette senza calcoli aggiuntivi.

Come funziona?

Il test Rockwell utilizza una sfera di acciaio o di carburo di tungsteno o una punta di diamante a forma di cono chiamata "brale". Il test si svolge in due fasi. In primo luogo, viene applicato un leggero precarico per fissare il penetratore in posizione. Poi si aggiunge un carico maggiore. Dopo qualche secondo, il carico principale viene rimosso, ma il piccolo precarico rimane. La macchina misura la profondità del penetratore nel materiale.

Bilance Rockwell

Le diverse scale Rockwell dipendono dal materiale e dal tipo di penetratore utilizzato. Alcune comuni includono:

- Rockwell A (HRA): per metalli duri utilizzando una punta di diamante

- Rockwell B (HRB): per metalli più morbidi come rame o ottone, utilizzando una sfera da 1/16″ di acciaio

- Rockwell C (HRC): per acciai duri utilizzando una punta di diamante

Ogni scala fornisce un numero. I numeri più alti indicano materiali più duri.

Vantaggi e limiti

Il test Rockwell è facile e veloce da eseguire. Fornisce risultati digitali diretti e non utilizza un microscopio. Funziona bene per i controlli di qualità in produzione. Tuttavia, non è adatto a materiali fragili o a superfici ruvide. Inoltre, è necessario scegliere la scala corretta, altrimenti il risultato non sarà accurato.

Test di durezza Vickers

Il test Vickers è noto per la sua precisione e per l'ampio intervallo di valori. Funziona su materiali morbidi e duri ed è utile per pezzi piccoli o sezioni sottili.

Come funziona?

Questo test utilizza un penetratore a forma di diamante con forma di piramide quadrata. Viene applicato un carico fisso per premere il diamante nel materiale. Il carico può variare da pochi grammi a diversi chilogrammi, a seconda del materiale e delle dimensioni del test. Una volta rimosso il carico, le due diagonali dell'ammaccatura di forma quadrata vengono misurate al microscopio.

Perché usare Vickers?

Il test Vickers fornisce risultati molto precisi. Funziona bene per i pezzi piccoli o sottili e anche per i rivestimenti. A differenza di altri metodi, utilizza un solo tipo di penetratore per tutti i materiali, rendendo i risultati più facili da confrontare tra diversi campioni.

Formula della durezza Vickers

Il numero di durezza Vickers (VHN o HV) viene calcolato con la formula:

HV = (1,854 × F) / d²

Dove:

- F = forza applicata (in kgf)

- d = lunghezza media delle due diagonali (in mm)

Questa formula fornisce un chiaro valore di durezza che può essere utilizzato per confronti dettagliati.

Vantaggi e limiti

Il test Vickers è accurato e funziona con materiali tenaci e morbidi. È indicato per i laboratori e la ricerca. Tuttavia, richiede più tempo di altri test e un microscopio, quindi non è la scelta migliore per i controlli di produzione rapidi.

Test di durezza Knoop

Il test Knoop è utilizzato per materiali molto sottili, rivestimenti e piccole parti. Utilizza una forza leggera ed è estremamente preciso, utile per il lavoro di laboratorio e per i controlli di qualità su caratteristiche di livello micro.

Come funziona?

Questo test utilizza un penetratore di diamante a forma di piramide allungata. Esso preme sulla superficie con un carico minimo, di solito solo pochi grammi. Una volta rimosso il penetratore, la diagonale lunga dell'ammaccatura superficiale viene misurata con un microscopio.

Quando usare Knoop?

Knoop viene utilizzato quando l'area di test è piccola. Funziona bene per strati sottili, metalli morbidi, ceramiche e rivestimenti. È anche utile per verificare trattamenti superficiali o sezioni trasversali senza danneggiare il pezzo.

Formula di durezza Knoop

Il numero di durezza Knoop (KHN o HK) si calcola con questa formula:

HK = (14,229 × F) / L²

Dove:

- F = forza di prova (in gf)

- L = lunghezza della diagonale lunga (in mm)

In questo modo si ottiene un valore di durezza dettagliato per i punti di prova più piccoli.

Vantaggi e limiti

Il test Knoop fornisce risultati molto accurati con una forza ridotta. È utile per testare pezzi sottili o materiali stratificati. Tuttavia, richiede un microscopio e tempo, quindi non è ideale per un uso generale o per pezzi di grandi dimensioni.

Scala di durezza Mohs

La scala Mohs è un modo semplice per valutare la resistenza di un materiale ai graffi. Si basa sulla facilità con cui un materiale può graffiare un altro.

Come funziona?

La scala va da 1 a 10. Un numero più alto significa che il materiale è più rigido. Ad esempio, il talco è classificato come 1, quindi molto morbido. Il diamante è classificato con 10, quindi è il più duro. Per testare un materiale, si prova a graffiarlo con un altro materiale della scala. Se viene graffiato, non lo fa; è più duro.

Materiali comuni sulla scala

- 1 - Talco

- 2 - Gesso

- 3 - Calcite

- 4 - Fluorite

- 5 - Apatite

- 6 - Feldspato

- 7 - Quarzo

- 8 - Topazio

- 9 - Corindone

- 10 - Diamante

Gli ingegneri utilizzano spesso questa scala per controlli rapidi, soprattutto quando si tratta di selezionare materiali per utensili da taglio o parti resistenti all'usura.

Vantaggi e limiti

La scala Mohs non utilizza e non necessita di strumenti industriali. È eccellente per il lavoro sul campo o per i controlli. Ma non è precisa. Non fornisce valori di durezza esatti e non funziona bene su metalli con livelli di durezza simili. È migliore per i minerali che per i metalli industriali.

Test di durezza Shore

La durezza Shore viene utilizzata per misurare la durezza di materiali morbidi come la gomma, la plastica e alcuni polimeri morbidi. Indica la resistenza di un materiale all'indentazione sotto una punta caricata a molla.

Come funziona?

Il test Shore utilizza un dispositivo chiamato durometro. È dotato di un piccolo perno che spinge sulla superficie del materiale. Una molla controlla la forza; il risultato è indicato su un quadrante da 0 a 100. Un numero più alto significa un materiale più rigido. Un numero più alto indica un materiale più rigido.

Bilance da spiaggia

Esistono diverse scale Shore. Le più comuni sono:

- Riva A - per materiali morbidi come la gomma, il silicone e le plastiche morbide

- Riva D - per le plastiche più rigide e i materiali semirigidi

- Riva 00 - per gel e schiuma molto morbidi

Ogni scala utilizza una forma e una forza della molla diversa per adattarsi al tipo di materiale.

Quando utilizzare i test Shore?

Utilizzare Shore A per articoli come pneumatici, guarnizioni e tappeti in gomma. Usare Shore D per plastiche rigide come tubi o alloggiamenti. Shore 00 è il migliore per materiali morbidi come schiuma e gel. Il test è veloce e facile da ripetere, il che lo rende ideale per i controlli di produzione.

Vantaggi e limiti

Il test Shore è rapido e semplice. Non danneggia molto il materiale e fornisce risultati ripetibili. Ma non è adatto per i metalli o per i materiali con superficie uIt'sn. È più indicato per i materiali morbidi e flessibili.

| Nome del test | Tipo di penetratore | Gamma di carico | Il migliore per | Unità | Note |

|---|---|---|---|---|---|

| Brinell | Sfera in acciaio o carburo di tungsteno (10 mm) | 500-3000 kgf | Fusioni, fucinati, metalli teneri | HB o HBW | Lascia un'ampia ammaccatura, non adatta a parti sottili |

| Rockwell | Sfera d'acciaio o cono diamantato | Dipende dalla scala | Metalli generici, uso in linea di produzione | HRA, HRB, HRC, ecc. | Test rapido, lettura diretta, scale multiple |

| Vickers | Piramide di diamanti | 10 g - 100 kgf | Parti sottili, rivestimenti, tutti i materiali | HV | Molto preciso, necessita di un microscopio |

| Knoop | Diamante allungato | 1 gf - 1000 gf | Micropezzi, rivestimenti, sezioni trasversali | HK | Alta precisione, ideale per aree molto piccole |

| Mohs | Minerali naturali (scratch test) | N/D | Minerali, semplice confronto | Da 1 a 10 | Test rapido, non accurato, non per i metalli |

| Riva | Perno a molla | Fissato in base alla scala | Plastiche, gomme, materiali morbidi | Shore A, D, 00 | Veloce e semplice, non per materiali duri |

Scegliere il giusto test di durezza

La scelta del test di durezza più adatto dipende dal tipo di materiale, dalla sua forma e da ciò che si deve misurare. Ogni metodo ha il suo caso d'uso migliore.

Tipo e spessore del materiale

I metalli più spessi e pesanti funzionano bene con i test Brinell o Rockwell. Le lamiere sottili o le parti piccole sono meglio testate con Vickers o Knoop. I materiali morbidi come la gomma o la plastica necessitano di test Shore. I materiali devono sempre corrispondere alla resistenza e alle dimensioni del materiale.

Finitura superficiale e preparazione

Le superfici ruvide funzionano meglio con Brinell. Vickers e Rockwell forniscono risultati più accurati per le superfici lisce. Se la superficie presenta rivestimenti o strati, la scelta migliore è Knoop. Per evitare errori, assicurarsi che l'area di prova sia pulita e piana.

Ambiente di test ed esigenze di precisione

Per controlli veloci e in loco, Rockwell e Shore sono ottimi. Sono veloci e richiedono un'impostazione minima. Per un'elevata precisione in laboratorio, si può optare per Vickers o Knoop. Richiedono più tempo ma danno risultati molto accurati. Scegliete in base all'esattezza della misura.

Conclusione

La durezza dei materiali ci dice quanto un materiale resiste alle ammaccature, ai graffi o all'usura. Ogni test di durezza - Brinell, Rockwell, Vickers, Knoop, Mohs e Shore - ha il suo utilizzo, a seconda del tipo di materiale, dello spessore e dello scopo. La scelta del test corretto aiuta a garantire la qualità e le prestazioni del prodotto.

Avete bisogno di aiuto per selezionare il materiale o il test migliore per il vostro prossimo progetto? Contattaci e lasciate che il nostro team vi fornisca un'assistenza rapida e affidabile per le vostre parti metalliche personalizzate.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.