Gli ingegneri devono spesso affrontare sfide per ottenere superfici lisce e tolleranze precise. Le finiture ruvide possono aumentare l'attrito, causare usura e ridurre le prestazioni dei pezzi, con conseguenti costi più elevati e perdite di tempo. La lappatura offre un modo affidabile per risolvere questi problemi. Migliora la precisione e la qualità della superficie, aiutando i pezzi a funzionare meglio e a durare più a lungo.

La lappatura può sembrare complicata all'inizio. Tuttavia, il processo diventa semplice e pratico una volta compreso il suo funzionamento. Continuate a leggere per scoprire come funziona e perché gli ingegneri vi si affidano.

Che cos'è la lappatura

La lappatura è un processo in cui due superfici vengono sfregate tra loro con un materiale abrasivo. L'abrasivo può essere in polvere, in pasta o in fanghi. Rimuove piccole quantità di materiale dal pezzo in lavorazione. La lappatura ha lo scopo di creare superfici lisce, correggere piccoli errori di forma e ottenere dimensioni precise.

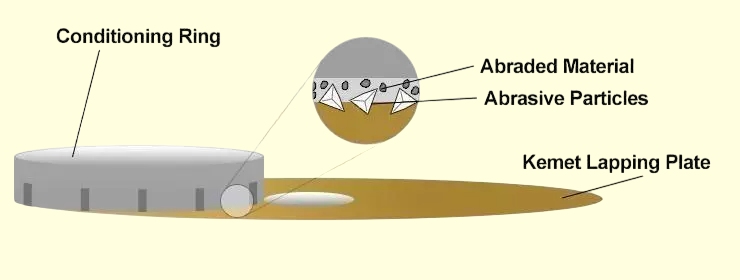

Nella lappatura, il pezzo da lavorare poggia su una piastra di lappatura o su un utensile rivestito di fango abrasivo. Il pezzo e la superficie di lappatura si muovono l'uno contro l'altro, di solito in modo controllato. Le particelle abrasive agiscono come piccoli utensili da taglio, consumando lentamente i punti più alti e levigando la superficie.

I principi fondamentali della lappatura

La lappatura si basa su principi semplici che producono risultati precisi. Si basa sulla meccanica di base per ottenere un'elevata precisione.

Come la lappatura crea superfici piane e lisce

Il segreto della lappatura sta nella distribuzione uniforme delle particelle abrasive tra il pezzo e la piastra di lappatura. Quando le superfici si muovono l'una contro l'altra, le particelle consumano i punti più alti e lucidano quelli più bassi. Con il passare del tempo, questo processo crea una superficie estremamente piatta con pochissime ondulazioni. La lappatura può raggiungere tolleranze dell'ordine del micron, il che la rende ideale per le applicazioni in cui la precisione è fondamentale.

Il ruolo degli abrasivi e dei liquidi di supporto

Gli abrasivi sono il cuore della lappatura. Sono disponibili in diverse dimensioni e materiali, scelti in base alla complessità del pezzo e alla finitura desiderata. Gli abrasivi grossolani rimuovono rapidamente il materiale, mentre quelli fini lucidano la superficie fino a ottenere una finitura a specchio.

Il liquido di supporto è altrettanto importante. Di solito, l'olio o l'acqua tengono in sospensione le particelle abrasive. Le distribuisce uniformemente sulla piastra del giro. Inoltre, rimuove il calore e le piccole particelle di materiale usurato. In questo modo il taglio rimane costante e si evita l'intasamento del giro.

Il processo di lappatura: Passo dopo passo

La trasformazione di un pezzo grezzo in un componente di precisione richiede un processo semplice. Seguite questi passaggi per capire come fare.

Fase 1: impostazione e preparazione degli strumenti

Iniziare con la preparazione della lastra. La lastra deve essere condizionata, o trattata, strofinandola con un abrasivo. In questo modo si crea una superficie in grado di accogliere i grani abrasivi freschi. Successivamente, si deve scegliere il giusto impasto abrasivo. Il tipo e la grana dell'abrasivo devono essere adeguati al materiale e alla finitura richiesta. Stendere l'impasto in modo uniforme sulla lastra.

Fase 2: rimozione del materiale e affinamento della superficie

Posizionare il pezzo in lavorazione sulla piastra di appoggio ed esercitare una pressione leggera e costante. Muovere il pezzo secondo uno schema a croce o a otto, assicurando un'usura uniforme sulla superficie. Le particelle abrasive agiscono come piccoli utensili da taglio, rimuovendo un sottile strato di materiale a ogni passata. Gli operatori spesso iniziano con una grana grossa per rimuovere rapidamente il materiale, poi passano a una grana più fine per lucidatura. Questa sequenza porta la superficie alla levigatezza desiderata.

Fase 3: pulizia e ispezione finale

Dopo la lappatura, il pezzo viene rivestito con lo slurry utilizzato. Pulirlo accuratamente con un solvente per rimuovere ogni traccia di abrasivo. Quindi, si ispeziona il pezzo per verificarne la precisione. I piani ottici o gli interferometri laser misurano la planarità, mentre i profilometri controllano la finitura superficiale. Il pezzo finale deve soddisfare rigorosi standard dimensionali e di levigatezza.

Tipi di tecniche di lappatura

La lappatura può essere eseguita in modi diversi a seconda del pezzo, del livello di precisione e delle esigenze di produzione. Ogni tecnica presenta vantaggi in termini di controllo, velocità e precisione.

Lappatura manuale

Nella lappatura manuale, l'operatore posiziona il pezzo in lavorazione su una piastra piana rivestita di fango abrasivo e lo muove a mano con movimenti circolari o a otto. Questo metodo offre un ottimo controllo e funziona bene per i pezzi piccoli, prototipio lavori che richiedono regolazioni di precisione. Tuttavia, la lappatura manuale è lenta e dipende dall'abilità dell'operatore, quindi non è la scelta migliore per la produzione di grandi volumi.

Lappatura automatica e CNC

Le lappatrici automatiche utilizzano sistemi meccanici o controlli CNC per spostare il pezzo da lavorare sulla piastra. Applicano una pressione, una velocità e un movimento costanti, migliorando l'accuratezza e la ripetibilità. I sistemi CNC possono anche essere programmati con parametri precisi, riducendo l'errore umano. Queste macchine sono ideali per produzioni medio-grandi, dove l'efficienza e la costanza sono essenziali.

Lappatura su un solo lato o su due lati

La lappatura su un solo lato lavora su una faccia del pezzo alla volta. Il pezzo è appoggiato sulla piastra di lappatura e l'abrasivo lavora sulla superficie superiore esposta. Si tratta di un metodo standard e versatile.

La lappatura bilaterale lavora entrambi i lati di un pezzo contemporaneamente. La macchina tiene i pezzi in supporti tra due piastre di lappatura opposte che ruotano. Questo metodo consente di ottenere un parallelismo eccezionale tra i due lati. È anche molto più veloce per la lavorazione di grandi lotti di pezzi, come i wafer di silicio o i cuscinetti di precisione.

Parametri del processo di lappatura

Diversi parametri chiave controllano la qualità e l'efficienza della lappatura. Regolando questi fattori, i tecnici possono controllare la velocità di asportazione, la levigatezza della superficie e la precisione dimensionale.

Considerazioni sulla velocità e sulla pressione di superficie

La velocità della superficie e la pressione sono i principali fattori che determinano la rimozione del materiale.

- Intervallo di pressione: Le pressioni di lappatura tipiche sono comprese tra 0,02 e 0,07 MPa (3 e 10 psi). Pressioni più elevate aumentano la velocità di rimozione, ma possono causare distorsioni o usura irregolare. Pressioni più basse migliorano la precisione ma richiedono più tempo.

- Gamma di velocità: Le piastre a lame di solito funzionano a 20-80 giri/minuto; velocità superiori a 100 giri/minuto rischiano di generare calore, ridurre la planarità e danneggiare la superficie. Le velocità più basse garantiscono un controllo migliore e finiture più uniformi.

Gli ingegneri bilanciano queste impostazioni per ottenere la precisione senza compromettere la qualità dei pezzi.

Dimensione e distribuzione dell'abrasivo

Le particelle abrasive fungono da utensili da taglio per la lappatura.

- Abrasivi grossolani (15-30 µm): Rimuove rapidamente il materiale, utilizzato per l'asportazione iniziale.

- Abrasivi fini (1-3 µm): Forniscono finiture a specchio, utilizzate nella fase finale.

- Rugosità superficiale tipica raggiunta: Ra 0,1-0,01 µm.

Una dimensione uniforme delle particelle è fondamentale. Se la distribuzione non è uniforme, si formano graffi o finiture irregolari. Per la maggior parte dei processi, gli operatori iniziano con abrasivi grossolani, poi scendono a gradi più fini fino a raggiungere la finitura desiderata.

Lubrificazione e ruolo del refrigerante

I lubrificanti o i refrigeranti mantengono gli abrasivi in sospensione e in movimento. Riducono l'attrito, controllano il calore e allontanano i detriti.

- Vettori comuni: Impasti a base d'acqua per i metalli più teneri e impasti a base d'olio per i pezzi più complessi o delicati.

- Portata: Il lavaggio continuo a 0,5-2 litri al minuto è spesso utilizzato per mantenere la pulizia del liquame.

Senza un'adeguata lubrificazione, le particelle possono agglomerarsi o incastrarsi nel pezzo, causando graffi, tagli irregolari e una scarsa qualità della superficie. Un impasto pulito e ben mantenuto garantisce risultati ripetibili e di alta precisione.

Fattori da considerare durante il processo di lappatura

Il successo della lappatura dipende dall'adeguatezza dell'impostazione del processo al pezzo. I fattori chiave sono il tipo di materiale, la scelta dell'abrasivo e le condizioni della piastra di lappatura. Ognuno di essi ha un ruolo diretto nell'accuratezza della superficie e nella qualità della finitura.

Proprietà del materiale del pezzo da lavorare

La durezza e la tenacità del pezzo decidono come reagire alla lappatura.

- Materiali morbidi (ad esempio, alluminio, rame): Richiedono abrasivi fini (1-3 µm) e una pressione leggera (3-5 psi) per evitare graffi o deformazioni.

- Materiali duri (ad esempio, ceramica, acciaio temprato): Può utilizzare abrasivi più grossi (15-30 µm) e pressioni più elevate (7-10 psi) per una rimozione più rapida.

- Effetti termici: I metalli ad alta espansione termica, come l'alluminio, possono deformarsi in caso di surriscaldamento, riducendo la precisione dimensionale. Il controllo della velocità e del flusso del refrigerante riduce al minimo questo rischio.

Selezione dell'abrasivo

La scelta dell'abrasivo deve essere adatta sia al pezzo che alle esigenze di finitura.

- Diamante: Ideale per materiali tenaci come ceramica, carburo di tungsteno e acciai temprati. Offre un taglio rapido con una precisione di livello micron.

- Ossido di alluminio: Comune per i metalli più morbidi come l'alluminio o l'ottone. Economico e ampiamente disponibile.

- Carburo di silicio: Adatta a leghe più complesse e ad applicazioni generiche.

Piastra di lappatura (piastra di lappatura)

La piastra porta gli abrasivi e definisce la qualità della rimozione del materiale.

- Piastre in ghisa: Standard per i metalli; durevole e pratico per la maggior parte delle applicazioni.

- Piastre di rame o di vetro: Utilizzato per parti delicate come i componenti ottici, dove è fondamentale ridurre al minimo i danni subiti dalla superficie.

- Condizionamento: Le piastre devono essere sottoposte a una lavorazione regolare per mantenere la planarità entro 2-5 µm su tutta la superficie. Ciò garantisce un'azione abrasiva uniforme e risultati ripetibili.

Finitura superficiale e tolleranze

La lappatura viene utilizzata quando i pezzi devono avere superfici molto lisce e dimensioni precise. Può raggiungere finiture e tolleranze che la lavorazione standard non può raggiungere, il che la rende essenziale per i pezzi ad alte prestazioni.

Rugosità superficiale raggiungibile

La lappatura può rendere le superfici estremamente lisce, a volte fino a livelli nanometrici. Gli abrasivi fini creano un aspetto lucido o a specchio. Tipico rugosità della superficie varia da Ra 0,1 a 0,01 micron, a seconda del materiale e dell'abrasivo.

Precisione dimensionale e planarità

Uno dei principali punti di forza della lappatura è la planarità. Il processo può mantenere la planarità entro pochi micron anche su superfici di grandi dimensioni. Se la pressione, la dimensione dell'abrasivo e il tempo di processo sono gestiti con attenzione, si ottiene anche un controllo molto stretto delle dimensioni.

Conclusione

La lappatura è un processo di finitura di precisione che consente di ottenere superfici estremamente piane, lisce e precise. Funziona rimuovendo gradualmente il materiale con particelle abrasive sospese in un supporto. L'impostazione, la selezione dell'abrasivo e l'ispezione corrette garantiscono risultati costanti e di alta qualità.

Se avete bisogno di superfici precise e di alta qualità per i vostri pezzi, contattate il nostro team oggi stesso per discutere di come la lappatura possa soddisfare le vostre esigenze di progettazione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.