L'anodizzazione a strato duro è spesso utilizzata per migliorare la durata e le prestazioni delle superfici metalliche, soprattutto in ambienti difficili. I vostri pezzi devono durare più a lungo, resistere alla corrosione o avere una superficie dura? L'anodizzazione a strato duro offre una soluzione comprovata che rende le parti in alluminio più impegnative, resistenti all'usura e meglio protette dalla corrosione.

I vantaggi dell'anodizzazione a strato duro vanno oltre l'essenziale protezione della superficie. Vediamo come funziona, quali sono i suoi vantaggi e dove viene utilizzata.

Che cos'è l'anodizzazione a rivestimento duro?

L'anodizzazione a strato duro, o anodizzazione di tipo III, produce uno spesso strato di ossido sulla superficie dei componenti metallici. Questo processo utilizza una soluzione elettrolitica, in genere acido solforico, per creare lo strato di ossido. Lo spessore dello strato di ossido creato durante l'anodizzazione a strato duro è solitamente compreso tra 25 e 250 micron, a seconda dei requisiti specifici.

Lo strato di ossido non è un semplice rivestimento, ma una parte del metallo stesso, che lo rende durevole e resistente alla corrosione e ai graffi. Questo processo funziona principalmente con le leghe di alluminio, ma può essere applicato anche ad altri metalli.

Processo di anodizzazione a strato duro passo per passo

L'anodizzazione a strato duro prevede diverse fasi essenziali. Ognuna di esse svolge un ruolo chiave nel rendere la superficie metallica più forte, durevole e resistente all'usura. Esaminiamo il processo passo dopo passo.

Fase 1: Preparazione della superficie

Prima dell'anodizzazione, il pezzo di alluminio deve essere pulito accuratamente. In genere viene lavato con una soluzione alcalina o acida per rimuovere i contaminanti. Dopo la pulizia, viene risciacquato con acqua per garantire che non rimangano residui.

Fase 2: Soluzioni elettrolitiche e impostazioni di tensione

Il pezzo pulito viene immerso in una soluzione elettrolitica, solitamente acido solforico. Viene quindi applicata una corrente elettrica, con il pezzo che funge da anodo (elettrodo positivo) e un catodo (elettrodo negativo) posto nella soluzione.

La tensione e la densità di corrente sono attentamente controllate. Tensioni più elevate creano strati di ossido più spessi, ma una tensione eccessiva può causare bruciature o un rivestimento non uniforme. Le impostazioni tipiche vanno da 12 a 24 volt, a seconda dello spessore desiderato e delle dimensioni del pezzo.

Fase 3: Controllo del tempo e della temperatura

Il pezzo rimane nella soluzione elettrolitica per un tempo prestabilito, di solito da 30 minuti a qualche ora. Più a lungo dura, più lo strato di ossido diventa spesso.

Anche la temperatura gioca un ruolo fondamentale. La soluzione viene mantenuta fresca, spesso tra i 32°F e i 50°F (da 0°C a 10°C), per evitare che il pezzo si surriscaldi e per garantire un rivestimento uniforme.

Fase 4: Trattamenti post-anodizzazione

Una volta completata l'anodizzazione, il pezzo viene risciacquato per rimuovere eventuali elettroliti residui. In questa fase, lo strato di ossido è poroso, il che consente la tintura opzionale se si desidera una finitura colorata.

Infine, il pezzo viene sigillato per chiudere i pori e bloccare il colorante (se utilizzato). Spesso ciò avviene immergendo il pezzo in acqua calda o in una soluzione sigillante.

Vantaggi dell'anodizzazione a strato duro

L'anodizzazione a strato duro offre molti vantaggi che la rendono una scelta ideale per migliorare le prestazioni dei componenti metallici. Analizziamo i principali vantaggi di questo processo.

Maggiore resistenza all'usura e all'abrasione

Lo strato anodizzato è molto più complesso dell'alluminio grezzo e spesso raggiunge livelli paragonabili allo zaffiro. Ciò rende la superficie meno soggetta a graffi, ammaccature e altri danni causati dall'attrito.

Maggiore protezione dalla corrosione

L'alluminio forma naturalmente un sottile strato di ossido, ma non è sufficiente a proteggerlo dagli ambienti più difficili. L'anodizzazione a strato duro crea una barriera più spessa e robusta che resiste all'umidità, agli agenti chimici e alla corrosione da sale.

Isolamento elettrico migliorato

Lo strato di ossido che si forma durante l'anodizzazione non è conduttivo. Questo rende i pezzi anodizzati a strato duro utili nelle applicazioni elettriche in cui è necessario l'isolamento.

Resistenza alle alte temperature e durata nel tempo

L'anodizzazione a strato duro può resistere a temperature più elevate rispetto all'alluminio non trattato. Lo strato di ossido funge da barriera termica, proteggendo il metallo di base dai danni del calore.

Anodizzazione a strato duro vs. anodizzazione normale

Sia l'anodizzazione a strato duro che anodizzazione normale sono metodi utilizzati per migliorare la superficie del metallo, ma presentano differenze fondamentali. Mettiamoli a confronto per aiutarvi a decidere quale sia il metodo più adatto alle vostre esigenze.

Spessore del rivestimento

L'anodizzazione a strato duro crea uno strato di ossido molto più spesso rispetto all'anodizzazione normale. Mentre l'anodizzazione normale produce in genere un rivestimento di 5-25 micron, l'anodizzazione a strato duro può raggiungere 50-100 micron o più.

Durezza e resistenza agli urti

L'anodizzazione a strato duro aumenta in modo significativo la durezza della superficie dell'alluminio, che spesso raggiunge i 60-70 della scala Rockwell C. D'altra parte, l'anodizzazione normale fornisce un rivestimento più morbido, più decorativo che funzionale.

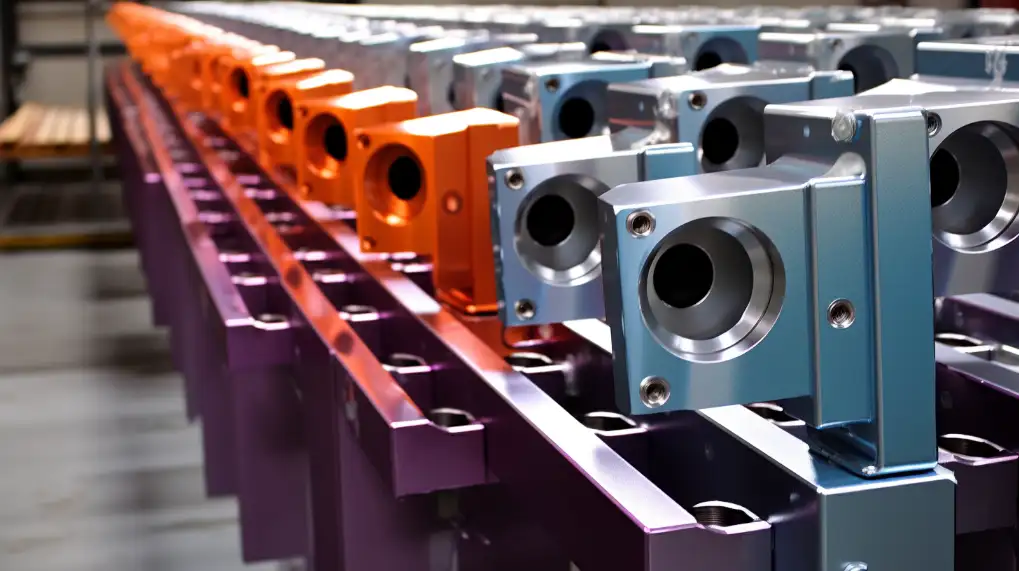

Aspetto visivo e qualità estetiche

L'anodizzazione normale viene spesso scelta per il suo fascino estetico. Crea una superficie liscia e uniforme che può essere tinta in vari colori. La finitura è elegante e attraente e la rende popolare per l'elettronica di consumo o i mobili.

Pur essendo resistente, l'anodizzazione a strato duro tende ad avere una finitura opaca e grigiastra. Non si tratta di un aspetto estetico, ma di prestazioni. Tuttavia, può essere colorata, anche se le opzioni sono più limitate rispetto all'anodizzazione normale.

Applicazioni comuni dell'anodizzazione a strato duro

L'anodizzazione a strato duro è un processo versatile utilizzato in molti settori. Vediamo quali sono i settori in cui viene comunemente utilizzata.

Industria aerospaziale

Nel settore aerospaziale, ogni componente deve resistere a condizioni estreme. L'anodizzazione a strato duro viene utilizzata per i carrelli di atterraggio, i componenti dei motori e gli elementi strutturali. Il processo garantisce che questi componenti siano in grado di sopportare sollecitazioni elevate, fluttuazioni di temperatura e l'esposizione ad ambienti difficili.

Utilizzi automobilistici e militari

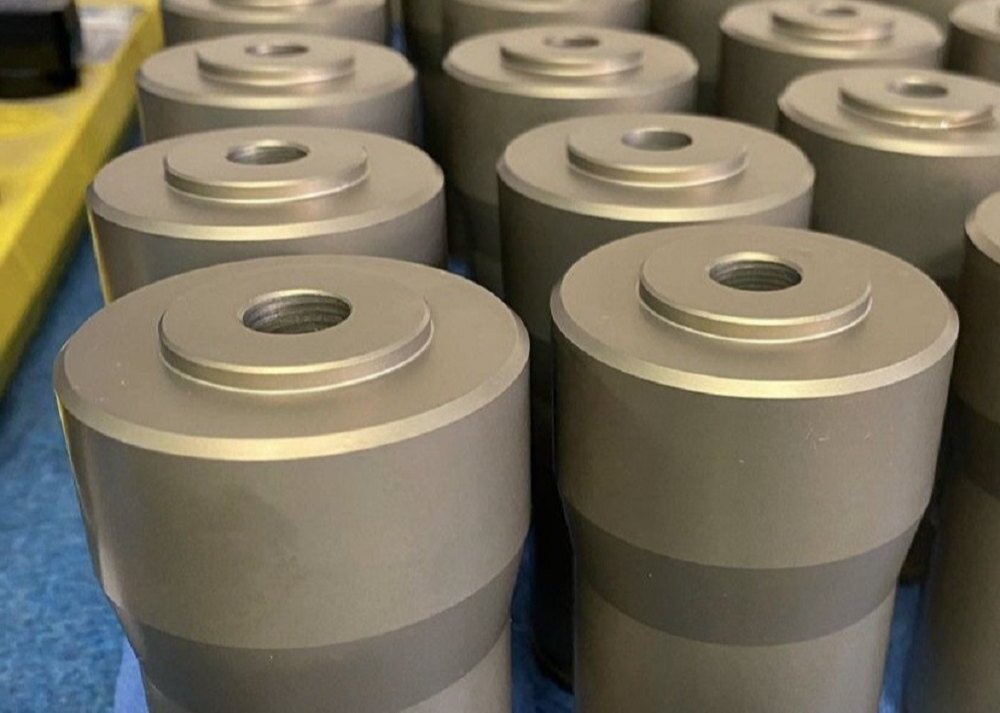

Le applicazioni automobilistiche e militari richiedono materiali rigidi e affidabili. L'anodizzazione a strato duro è utilizzata per pistoni, componenti delle sospensioni e sistemi d'arma, che devono affrontare usura, urti ed esposizione agli agenti atmosferici.

Elettronica e componenti elettrici

L'anodizzazione a strato duro offre un isolamento elettrico che la rende utile in campo elettronico. Viene spesso applicata a custodie, dissipatori di calore e connettori per evitare cortocircuiti e migliorare la gestione termica.

Dispositivi e apparecchiature mediche

In campo medico, le apparecchiature devono essere durevoli, resistenti alla corrosione e facili da pulire. L'anodizzazione a strato duro viene utilizzata su strumenti chirurgici, dispositivi di imaging e apparecchiature diagnostiche.

Scelta dei materiali giusti per l'anodizzazione a strato duro

Non tutti i metalli sono uguali quando si tratta di anodizzazione a strato duro. Alcuni materiali funzionano meglio di altri e la scelta di quello giusto può fare una grande differenza nel risultato finale. Vediamo quali sono i metalli più vantaggiosi e quali sono i fattori da considerare.

Metalli che beneficiano maggiormente dell'anodizzazione a strato duro

L'anodizzazione a strato duro funziona meglio con l'alluminio e le sue leghe. Questi materiali formano naturalmente un forte strato di ossido, che li rende ideali per il processo. Le scelte più comuni includono:

- 6061 Alluminio: Conosciuto per la sua resistenza e versatilità, è ampiamente utilizzato nelle applicazioni aerospaziali e automobilistiche.

- 7075 Alluminio: Offre un'elevata resistenza e viene spesso utilizzato in componenti militari e strutturali.

- 2024 Alluminio: Conosciuto per la sua robustezza, è comunemente utilizzato negli aerei e nei macchinari pesanti.

Anche altri metalli, come il titanio e il magnesio, possono essere anodizzati, ma il processo e i risultati sono diversi. Per l'anodizzazione a strato duro, l'alluminio rimane la scelta migliore.

Fattori da considerare per la selezione del materiale

- Composizione della lega: Le diverse leghe di alluminio presentano livelli variabili di silicio, rame e altri elementi. Questi elementi influiscono sulla qualità dell'anodizzazione e sulle proprietà finali del rivestimento.

- Geometria della parte: Forme complesse o sezioni sottili possono richiedere un'attenzione particolare durante l'anodizzazione per garantire un rivestimento uniforme.

- Uso previsto: Considerare l'ambiente e le sollecitazioni che il pezzo dovrà affrontare. Ad esempio, le leghe ad alta resistenza come la 7075 sono più adatte alle applicazioni per impieghi gravosi.

- Costo: Alcune leghe sono più costose di altre. Bilanciate le esigenze di prestazione con i vincoli di budget.

Fattori che influenzano la qualità dell'anodizzazione a strato duro

Diversi fattori durante il processo possono influenzare la qualità dell'anodizzazione a strato duro. Esaminiamo gli elementi chiave che possono influire sul risultato finale.

Impatto della temperatura sul processo di anodizzazione

La temperatura è un fattore chiave nell'anodizzazione a strato duro. Influisce sul modo in cui lo strato di ossido si forma sul metallo. Lo strato può diventare irregolare e più sottile se la temperatura è troppo alta. Se la temperatura è troppo bassa, il processo rallenta e lo strato di ossido potrebbe non formarsi correttamente.

Per ottenere i migliori risultati, la temperatura deve essere controllata. Per l'anodizzazione a strato duro, la temperatura della soluzione è generalmente mantenuta tra 0°C e 5°C.

Il ruolo della concentrazione di acido e degli additivi

Anche la concentrazione dell'acido solforico ed eventuali additivi nella soluzione elettrolitica influiscono sul processo. La concentrazione di acido influisce sulla velocità di formazione dello strato di ossido. Livelli di acido più elevati creano di solito uno strato più spesso.

Anche gli additivi possono migliorare il processo di anodizzazione. La regolazione della concentrazione di acido e degli additivi può controllare lo spessore e la qualità dello strato di ossido.

Effetti della finitura superficiale prima dell'anodizzazione

La finitura superficiale del metallo prima dell'anodizzazione è molto importante. Una superficie liscia porta a uno strato di ossido più uniforme. Se la superficie è ruvida o irregolare, il rivestimento potrebbe risultare incoerente.

Metalli che sono lucido, sabbiatoo leggermente mordenzate prima dell'anodizzazione, di solito danno risultati migliori rispetto alle superfici non trattate o danneggiate.

Conclusione

L'anodizzazione a strato duro è un processo robusto che migliora la durata, la resistenza all'usura e la protezione dalla corrosione delle parti metalliche. La creazione di uno spesso strato di ossido duro rende i metalli più resistenti ai graffi, alla corrosione e alle alte temperature.

L'anodizzazione a strato duro è una soluzione eccellente se avete bisogno di pezzi in grado di resistere a condizioni difficili. Contattaci per scoprire come questo processo può giovare ai vostri prodotti e migliorarne le prestazioni!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.