La scelta del corretto processo di rivestimento è una delle decisioni più critiche per qualsiasi prodotto elettronico o industriale. Quando i problemi appaiono sul campo, raramente si presentano come guasti drammatici. La maggior parte di essi inizia con una piccola perdita intorno a una guarnizione, un connettore leggermente fuori posto o un alloggiamento che si torce quando viene avvitato in posizione. In molti casi, il vero problema è che il processo di chiusura non soddisfa i requisiti di progetto.

Per la maggior parte dei progetti, le scelte pratiche si riducono a tre tipi di involucri: pressofusi, in lamiera e lavorati con macchine CNC. Ognuno di essi è in grado di produrre componenti robusti e affidabili, ma ognuno si comporta in modo diverso in termini di precisione, durata, prestazioni termiche, struttura dei costi e scalabilità. Non esiste un'unica opzione "migliore". La risposta corretta dipende dall'ambiente, dalla geometria, dal volume e dal ciclo di vita.

Questo articolo vi offre un modo semplice per fare questa scelta. Inizia con un semplice quadro decisionale, poi illustra in dettaglio ciascun processo e termina con un confronto tra i due e una guida pratica. L'obiettivo è quello di aiutarvi a scegliere il metodo che meglio si adatta alle reali esigenze del vostro progetto, piuttosto che seguire semplicemente ciò che è stato fatto in precedenza.

Un semplice quadro di riferimento per la scelta di un processo di rivestimento

Prima di esaminare le schede tecniche o di richiedere preventivi, è utile soffermarsi a porre quattro semplici domande sul proprio progetto. Queste domande guidano la maggior parte del processo decisionale e indirizzano rapidamente verso il processo di copertura corretto.

Ambiente e carichi del progetto

Iniziate a considerare il luogo in cui risiede il prodotto e ciò che subisce durante il suo ciclo di vita. Un data logger da banco, un'unità di comunicazione esterna e un controller di motore su una macchina vibrante devono affrontare condizioni molto diverse.

Riflettete su alcuni punti:

- Sia che il prodotto rimanga all'interno, sia che si trovi sul pavimento di una fabbrica, sia che viaggi su un veicolo o che rimanga completamente all'aperto.

- La pioggia, i lavaggi, la polvere, il fango, la salsedine o le sostanze chimiche a cui può essere sottoposto

- La forza delle vibrazioni e degli urti, anche durante la spedizione

- L'intero intervallo di temperatura e la frequenza dei cicli

Se si prevedono forti urti, manipolazioni brusche o un'esposizione prolungata all'esterno, è preferibile un corpo solido, come un involucro pressofuso o un alloggiamento in CNC spesso. Se l'uso è moderato e l'ambiente rimane controllato, la lamiera di solito fornisce una protezione sufficiente, pur offrendo una maggiore flessibilità in termini di costo e forma.

È inoltre necessario avere ben chiari i criteri di tenuta e gli standard. Se si punta a un grado di protezione IP più elevato, se si richiede una buona schermatura o se si devono superare i test di settore, questa scelta influisce sulla continuità dell'involucro e sul numero di giunture che è possibile includere.

Esigenze di geometria e tolleranza

Esaminate quindi la forma del vostro involucro e valutate quanto debba essere preciso. Il processo scelto deve adattarsi alla geometria senza creare problemi costanti.

Riflettete su questi punti:

- Se l'involucro è costituito principalmente da pannelli piatti e curve, o se include tasche profonde e forme 3D complesse

- La vicinanza dei fori e dei ritagli ai bordi e alle linee di piegatura

- Quale spessore minimo della parete e quali raggi d'angolo si possono accettare?

- Quali sono le facce e i fori veramente critici e quali sono le tolleranze necessarie?

Se è possibile creare la maggior parte dell'involucro da un modello piatto con un numero ragionevole di curve, la lamiera è un materiale adatto. Si tratta di un materiale che consente di realizzare pannelli, flange e ritagli pratici con una buona velocità e a basso costo.

Se avete bisogno di cavità profonde per i connettori, di scanalature di tenuta precise o di superfici 3D che guidino l'allineamento o il flusso del fluido, la lavorazione CNC è spesso la soluzione migliore. Permette di ottenere tolleranze strette e geometrie complesse con un'elevata ripetibilità.

Se si desidera un guscio unico e massiccio con nervature, boccole e superfici di copertura formate in un unico pezzo, la pressofusione è di solito l'unica opzione realistica in scala. Il compromesso è che si devono seguire le regole della fusione per quanto riguarda il tiraggio, lo spessore delle pareti e la disposizione dei pezzi.

Volume di produzione e ciclo di vita del progetto

Considerate ora il numero di unità che intendete produrre e la stabilità del vostro progetto. È qui che le differenze di costo tra i processi diventano immediatamente evidenti.

È possibile raggruppare la maggior parte dei prodotti in alcune fasi:

- Prototipi e costruzioni ingegneristiche: 1-50 unità

- Piloti e prime tirature per i clienti: da decine a qualche centinaio di unità

- Produzione matura: da centinaia a molte migliaia all'anno

La lavorazione CNC si adatta bene alle prime due fasi. Non richiede quasi alcun utensile, supporta forme complesse e consente di modificare rapidamente il progetto senza immobilizzare il denaro in utensili difficili da cambiare.

La lamiera funziona in un'ampia gamma di applicazioni. Supporta piccoli lotti durante le prime fasi di costruzione e può scalare verso la produzione di medi volumi. Man mano che i nidi migliorano e le configurazioni rimangono costanti, il costo per unità diminuisce.

La pressofusione si colloca sull'altro versante. Lo stampo è costoso da costruire, ma una volta pronto, il tempo di ciclo è veloce e la ripetibilità è elevata. Diventa una buona scelta quando il progetto è stabile e il volume totale raggiunge le migliaia o le decine di migliaia.

Budget, catena di fornitura e tempi di consegna

L'ultimo passo consiste nel collegare la scelta della copertura ai costi e ai tempi. Ogni processo può soddisfare le vostre esigenze, ma ognuno di essi esercita una pressione diversa sul vostro progetto.

Dovrebbe essere chiaro su alcuni punti:

- Quanto si può spendere in anticipo per utensili, attrezzature e NRE?

- Quale prezzo unitario vi serve per i livelli di volume previsti?

- Sia che preferiate la produzione locale o che vi sentiate a vostro agio a lavorare con fornitori remoti

- In quanto tempo avete bisogno dei primi articoli e quando deve iniziare la produzione costante?

La lavorazione CNC e la lavorazione della lamiera funzionano entrambe bene quando è necessario un tempo di consegna rapido. Si basano sulla programmazione e sugli strumenti standard, consentendo di ottenere rapidamente i pezzi originali e di adattare il progetto con un ritardo minimo.

La pressofusione si muove a un ritmo diverso. L'attrezzatura richiede più tempo ed è più costosa da costruire, ma una volta che lo stampo è pronto, il costo per pezzo può diminuire significativamente. Questo equilibrio rende la pressofusione una scelta forte quando si ha bisogno di prezzi unitari bassi per volumi elevati.

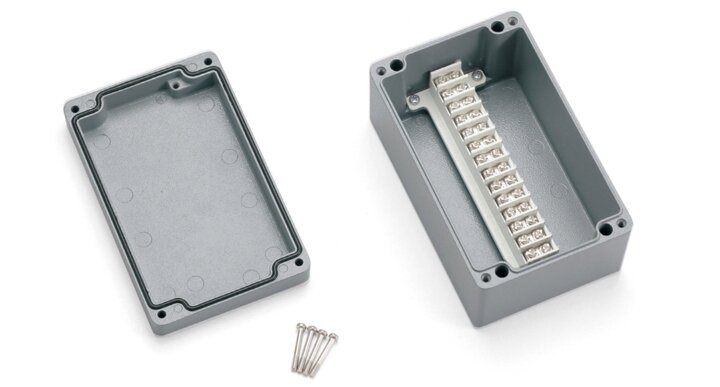

Custodie in pressofusione

Pressofusione forma un involucro spingendo sotto pressione il metallo fuso in uno stampo di acciaio. Il metallo riempie la cavità, si raffredda e si indurisce. Lo stampo si apre e il pezzo emerge come un unico pezzo solido. Per i progetti di involucri, la colata comprende in genere le pareti, le nervature, le boccole di montaggio e talvolta le alette termiche, tutte integrate in un unico corpo.

La maggior parte dei pezzi necessita ancora di una leggera lavorazione sulle superfici essenziali. Questa fase pulisce le aree delle guarnizioni, le aperture dei connettori e i punti di montaggio. La combinazione di colata e lavorazione mirata consente di ottenere un guscio rigido in un unico pezzo con superfici controllate con precisione dove l'accuratezza è fondamentale.

Le leghe più comuni sono l'alluminio e lo zinco. Lo spessore delle pareti per gli alloggiamenti di piccole e medie dimensioni varia in genere da 1,5 mm a 4,0 mm. I progettisti utilizzano le nervature per aumentare la rigidità senza aggiungere troppo peso o ingombro.

Pro

- Robustezza: Elevata rigidità e resistenza agli urti, perché le pareti, le nervature e le bugne sono formate come un unico corpo solido.

- Prestazioni di tenuta: Meno cuciture e giunzioni lunghe, con la possibilità di progettare superfici di guarnizione ampie e piatte per ottenere gradi di protezione IP più elevati.

- Capacità in ambienti difficili: Adatti ad applicazioni esterne, veicolari e industriali con vibrazioni, urti e cicli di temperatura.

- Gestione termica: Gli alloggiamenti in alluminio pressofuso possono fungere sia da diffusori che da dissipatori di calore quando le alette e le nervature sono incorporate nel loro design.

- Ripetibilità: Una volta messo a punto lo stampo, si ottengono dimensioni molto costanti, che supportano un assemblaggio stabile e parti intercambiabili in volumi elevati.

Contro

- Costo degli utensili: Un investimento iniziale significativo nello stampo, che può essere difficile da giustificare per progetti a basso volume o che cambiano frequentemente.

- Tempi di avvio: Un programma iniziale più lungo per la progettazione, la produzione e il debug dello stampo prima di poter avviare la produzione.

- Vincoli di progettazione: La geometria deve rispettare le regole di colata, tra cui angoli di sformo, spessore uniforme delle pareti e percorsi di flusso controllati.

- Modifica della penalità: Le modifiche importanti alla progettazione dopo la costruzione degli utensili sono lente e costose, soprattutto se riguardano la geometria della cavità del nucleo.

Quando ha senso il diecast?

Le custodie in pressofusione funzionano bene quando si verificano tre condizioni. L'ambiente è impegnativo. La struttura deve avere un'elevata rigidità e resistenza. Il design deve rimanere stabile a volumi elevati. Le unità di potenza esterne, l'elettronica dei veicoli, i controllori di apparecchiature pesanti e le scatole di campo per le reti industriali soddisfano spesso queste condizioni.

Se si prevede di costruire migliaia di unità all'anno e si prevede che la forma dell'alloggiamento rimanga invariata, la pressofusione merita di essere presa in seria considerazione. Se il layout è ancora in evoluzione o si stanno testando diverse versioni, è meglio considerare la pressofusione come una fase futura e utilizzare un processo alternativo mentre il progetto viene finalizzato.

Involucri in lamiera

Custodie in lamiera iniziano come lastre piatte. I processi di taglio, come il taglio laser o la punzonatura, modellano il profilo piatto nella forma desiderata. La piegatura forma poi le flange e le pareti. La saldatura o i dispositivi di fissaggio chiudono gli angoli e le giunture. L'inserimento della ferramenta comporta l'aggiunta di borchie, dadi e distanziatori ovunque sia necessario un punto di montaggio.

Un involucro finito di solito combina uno chassis o telaio principale con uno o più coperchi o porte. Può anche includere staffe interne, binari o piastre di montaggio. Poiché l'apparecchiatura è di uso generale, è possibile aggiornare i ritagli, le linee di piegatura e le posizioni dell'hardware con semplici modifiche al progetto.

Questa flessibilità rende la lamiera una scelta forte quando il prodotto ha forme personalizzate, diverse varianti o revisioni continue nel corso della sua vita.

Pro

- Flessibilità di progettazione: È facile personalizzare le dimensioni, i ritagli e le caratteristiche di montaggio modificando il modello piatto e i dettagli di piegatura.

- Basso investimento in utensili: Si basa principalmente su punzoni standard, taglio laser e strumenti di piegatura comuni, quindi il costo iniziale è modesto.

- Gamma di volumi: Funziona bene dai prototipi singoli alla produzione di volumi medio-bassi senza richiedere modifiche al processo di base.

- Forza-peso: Utilizza curve, flange, orli e caratteristiche di irrigidimento per rendere rigidi e strutturalmente efficienti pannelli relativamente sottili.

Contro

- Limiti della geometria 3D: Non è adatto a cavità profonde o a forme 3D complesse, poiché si tratta fondamentalmente di un processo di lastra piana più piegatura.

- Complessità della sigillatura: Le giunzioni saldate, le giunzioni angolari e le sovrapposizioni possono creare delle vie di fuga, pertanto i progetti ad alto IP richiedono un'attenta progettazione dei giunti e delle guarnizioni.

- Rischio di distorsione: I pannelli grandi e sottili possono deformarsi a causa delle sollecitazioni di taglio, piegatura e saldatura, il che può richiedere un irrigidimento o un fissaggio supplementare.

- Controllo della tolleranza: Le dimensioni stampate sono generalmente meno precise rispetto alle caratteristiche lavorate a CNC e occorre gestire l'impilamento delle curve.

Dove la lamiera si adatta meglio?

La lamiera funziona bene per armadi elettrici, pannelli di controllo, involucri per apparecchiature di prova, coperture per macchine, rack e alloggiamenti industriali in generale. Questi prodotti si basano su pannelli, flange e staffe, che spesso incorporano ritagli e caratteristiche di montaggio che possono essere facilmente gestite dal taglio e dalla piegatura laser.

La lamiera è una buona scelta anche quando il progetto è destinato a cambiare nel tempo. Se si prevede di sviluppare diversi modelli con pannelli frontali differenti o se si prevede che i clienti richiedano nuovi layout dei connettori o modifiche interne, la lamiera consente un rapido adattamento. È possibile aggiornare i ritagli e le caratteristiche senza dover ricorrere a un'importante riattrezzatura, il che consente di tenere sotto controllo sia i costi che i tempi di consegna.

Involucri lavorati a CNC

Lavorazione CNC inizia con il materiale solido e rimuove il materiale fino a raggiungere la forma finale. La fresatura forma le facce esterne, le tasche e i contorni del pezzo. La foratura e la maschiatura creano fori e filettature. Le macchine multiasse consentono di raggiungere più lati e di produrre elementi più complessi in un'unica configurazione.

È possibile lavorare custodie in alluminio, acciaio inox, leghe di rame, titanio e molte materie plastiche. Questa gamma offre una grande flessibilità quando si richiedono specifiche prestazioni termiche, meccaniche o elettriche dell'involucro stesso.

Poiché tutto viene eseguito da un programma digitale, le modifiche alla progettazione richiedono solo l'aggiornamento dei percorsi utensile e delle impostazioni. Non è necessario modificare alcun utensile fisico. Ciò conferisce alla lavorazione CNC un carattere nettamente diverso rispetto alla pressofusione.

Pro

- Precisione: Offre le tolleranze più strette, ideali per le terre di tenuta, gli accoppiamenti critici e le caratteristiche di allineamento che controllano le prestazioni.

- Libertà geometrica: Gestisce tasche profonde, canali interni, superfici miste e forme 3D complesse che altri processi non riescono a gestire.

- Estetica: Offre un'eccellente qualità della superficie e un aspetto pregiato se abbinato a interruzioni dei bordi costanti e a finiture adeguate.

- Flessibilità del materiale: Funziona con un'ampia gamma di metalli e tecnopolimeri, consentendo di regolare il comportamento meccanico, termico ed EMC.

- Nessuna attrezzatura complessa: Non richiede stampi dedicati e quindi è ideale per prototipi, costruzioni ingegneristiche e progetti ancora in fase di sviluppo.

Contro

- Costo unitario: Di solito è l'opzione più costosa per pezzo, soprattutto per progetti complessi o di grandi dimensioni che richiedono lunghi tempi di ciclo.

- Spreco di materiale e di tempo: Cavità profonde e pareti sottili aumentano il volume dei trucioli e il tempo di lavorazione, con conseguente aumento dei costi.

- Limiti di scala: Non è scalabile in modo efficiente come i processi di formatura a volumi molto elevati, poiché ogni contenitore richiede ancora tempo macchina.

- Sfide a parete sottile: I pezzi di grandi dimensioni e con pareti sottili sono più difficili da mantenere piatti e privi di vibrazioni, e spesso richiedono un fissaggio supplementare e regolazioni del processo.

Applicazioni ideali per le custodie CNC

Gli alloggiamenti lavorati CNC si trovano spesso in apparecchiature audio di fascia alta, telecamere, dispositivi di consumo di alta qualità, apparecchiature mediche e di laboratorio, moduli aerospaziali e qualsiasi sistema che richieda caratteristiche precise e una finitura raffinata e di qualità. Questi prodotti richiedono tolleranze strette, superfici pulite e geometrie dettagliate che la lavorazione meccanica è in grado di gestire molto bene.

Il CNC è una scelta importante anche per i prototipi funzionali e le prime tirature. Permette di testare il progetto con la stessa geometria che si prevede di utilizzare successivamente nella vita del prodotto. Anche se si prevede di passare alla lamiera o alla pressofusione per la produzione in serie, la costruzione delle prime unità con il CNC è un modo affidabile per scoprire i problemi meccanici o termici prima di impegnarsi in utensili a lungo termine.

Ecco una rapida panoramica di come i tre processi si confrontano sulle principali dimensioni che di solito guidano le decisioni di chiusura:

| Dimensione | Involucro in pressofusione | Involucro in lamiera | Custodia lavorata a controllo numerico |

|---|---|---|---|

| Struttura dei costi | Utensileria elevata, basso costo unitario ad alto volume | Utensili ridotti, costo unitario stabile da volumi bassi a medi | Utensileria molto bassa, costo unitario più elevato, sensibile alla complessità |

| Geometria | Ottimo per gusci solidi con nervature e bocche, limitati dalle regole di tiraggio e di parete. | Ideale per pannelli, curve e scatole; limitato per cavità 3D profonde. | Eccellente per tasche profonde, interni complessi e superfici 3D |

| Forza e durata | Elevata rigidità, resistenza agli urti e alle vibrazioni | Buona rigidità con curve e flange adeguate | Elevato, determinato dal materiale e dalla progettazione della sezione |

| Resistenza ambientale | Molto adatto all'uso esterno e industriale in condizioni difficili | Buono con un'attenta progettazione di cuciture e guarnizioni | Elevato se si scelgono bene le guarnizioni e i materiali |

| Comportamento termico | Buona diffusione del calore e capacità con alette e massa | Dipende dal materiale; spesso necessita di percorsi termici aggiuntivi | Ottima conduzione e diffusione attraverso il materiale solido |

| Estetica | Guscio liscio con funzioni integrate | Pulito ma più "industriale", le pieghe e le cuciture sono visibili | Aspetto molto elevato e premium con bordi e finiture controllati |

| Opzioni del materiale | Principalmente leghe di alluminio e zinco | Acciaio, acciaio inox, alluminio e altri metalli in lastra | Ampia gamma di metalli e plastiche |

| Profilo del tempo di esecuzione | Tempi più lunghi per l'attrezzaggio, cicli brevi in produzione | Breve preparazione, tempi rapidi per i primi pezzi, poi tempi di consegna costanti | Breve per prototipi e piccole tirature; dipende dalla complessità del pezzo |

| Idoneità del volume | Ideale per migliaia di unità e lunghe tirature | Il meglio dai prototipi alla produzione di medio volume | Ideale per prototipi e produzioni medio-basse |

Come scegliere il giusto processo?

Potete trasformare tutto questo in una semplice lista di controllo mentale.

- Se l'involucro è destinato a vivere in un ambiente difficile, deve essere molto robusto. Se si prevede di costruire migliaia di unità di un progetto stabile, la pressofusione dovrebbe essere tra le priorità.

- Supponiamo che il vostro progetto sia basato su pannelli e curve. In questo caso, si prevedono continue modifiche o molteplici varianti e il volume di produzione si aggira tra i prototipi e le poche migliaia di unità; la lamiera è di solito la scelta predefinita.

- Se avete bisogno di tolleranze strette, di caratteristiche interne complesse o di un alloggiamento visibile e di qualità superiore, e i vostri volumi sono modesti, la lavorazione CNC è spesso lo strumento ideale.

In pratica, molti prodotti utilizzano un mix. Si può abbinare un telaio in lamiera con una piastra terminale lavorata per ottenere connettori precisi, oppure iniziare con un alloggiamento CNC per le prime tirature e passare alla pressofusione una volta che il progetto è stato finalizzato e il volume è aumentato. Pensare a queste fasi può aiutare a risparmiare denaro e a ridurre i rischi per tutto il ciclo di vita del prodotto.

Conclusione

Il tipo di involucro è una decisione ingegneristica fondamentale. Influisce sulla protezione dei componenti elettronici, sulla facilità di assemblaggio e manutenzione del prodotto, sulla curva dei costi e sulla sensazione del marchio nella mano dell'utente. Trattarlo come "solo una scatola" è un modo semplice per creare problemi che si manifestano successivamente in fase di produzione o sul campo.

Un approccio più efficace consiste nell'esaminare l'ambiente, la geometria, il volume e il budget in modo strutturato. Poi si possono confrontare una o due versioni realistiche dell'involucro per ogni processo. Una volta messe sul tavolo queste opzioni, diventa molto più facile mostrare i compromessi al team.

Dovremmo usare la lamiera, la lavorazione CNC o la pressofusione? Condividete i vostri disegni o modellie il nostro team di ingegneri preparerà una raccomandazione pratica e pronta per la produzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.