Quando si progetta una copertura personalizzata, una delle prime e più importanti decisioni da prendere è quella relativa al metallo da utilizzare. Questa scelta influisce su quasi tutte le parti del progetto. Determina il grado di robustezza della copertura, la resistenza alla ruggine, la facilità con cui si forma su una pressa piegatrice, la facilità con cui gestisce il calore e la durata sul campo.

Molti ingegneri vedono l'impatto della scelta del materiale solo quando testano il prototipo. Una guarnizione potrebbe non sigillare perché la flangia non è abbastanza piatta. Un pannello può intrappolare il calore e spingere le temperature più in alto del previsto. Un componente verniciato a polvere può scheggiarsi troppo facilmente. Un pannello in acciaio può arrugginire entro un anno all'aperto. Questi problemi sono spesso riconducibili al metallo di base, non ai dettagli del progetto.

La buona notizia è semplice. Quando si capisce come si comportano i comuni metalli di copertura, si evita in anticipo la maggior parte di questi problemi. Ciò consente di risparmiare tempo, ridurre i costi ed evitare inutili rilavorazioni.

Comprendere l'uso che si farà del vostro involucro?

Prima di confrontare i tipi di metallo, è necessario considerare l'ambiente reale che il contenitore deve gestire. La scelta del materiale diventa molto più chiara quando si abbina la forza, la resistenza alla corrosione, il comportamento al calore e le prestazioni elettriche alle reali esigenze operative.

Esposizione e ambiente operativo

Pensate a ciò che la custodia affronta quotidianamente. Può essere soggetto a umidità, pioggia o cicli di lavaggio. Alcuni luoghi possono essere esposti alla salsedine, soprattutto in prossimità della costa. Possono esserci forti sbalzi di temperatura o calore costante. Possono essere presenti anche polvere, sostanze chimiche, oli o detergenti. È inoltre necessario verificare se l'involucro deve essere posizionato all'interno o all'esterno e quale sia il grado di protezione IP o NEMA richiesto.

Alcuni ambienti richiedono fin dall'inizio un metallo resistente alla corrosione. Altri lasciano più libertà, purché la finitura sia resistente. Adattare il comportamento del metallo alla corrosione alle condizioni reali è uno dei modi più sicuri per evitare guasti a lungo termine.

Carichi meccanici ed esigenze strutturali

È inoltre necessario capire come l'involucro gestisce il peso e le sollecitazioni. Ogni materiale reagisce in modo diverso sotto carico e questo influisce sull'allineamento delle porte, sulla resistenza delle cerniere e sulla rigidità complessiva.

Le domande utili includono:

- L'involucro sarà montato a parete, su palo o su rack?

- Trasporterà parti interne pesanti?

- Le cerniere o le chiusure concentrano la forza in un'area ridotta?

- L'involucro è soggetto a vibrazioni o urti?

L'acciaio offre un'elevata rigidità con spessori ridotti. L'alluminio è più leggero, ma ha bisogno di uno spessore maggiore per eguagliare la rigidità dell'acciaio. L'acciaio inox mantiene la sua resistenza anche quando le temperature aumentano. Queste differenze sono importanti quando si vogliono flange piatte, porte stabili e linee di tenuta pulite per la protezione IP.

Esigenze di gestione termica e del calore

Il comportamento termico è facile da trascurare nelle fasi iniziali della progettazione, ma è fondamentale per gli involucri che contengono dispositivi elettronici o di potenza.

- Alluminio sposta rapidamente il calore e contribuisce a ridurre i punti caldi.

- Acciaio trattiene il calore più a lungo e può richiedere una maggiore ventilazione.

- Acciaio inox rimane forte alle alte temperature, ma conduce il calore lentamente.

- Rame Conduce molto bene il calore, ma è troppo morbido e costoso per le casse complete.

L'uso di un metallo con scarse prestazioni termiche può costringere ad aggiungere in seguito prese d'aria, ventole o dissipatori di calore. Molte di queste aggiunte non sarebbero necessarie se il metallo di base gestisse bene il calore da solo.

Messa a terra, collegamento e prestazioni EMI

Alcune custodie devono supportare la messa a terra o proteggere l'elettronica dalle interferenze elettromagnetiche.

- Acciaio offre una schermatura magnetica naturale.

- Alluminio conduce bene, ma necessita di un rivestimento di conversione per un legame stabile.

- Rame fornisce le migliori prestazioni EMI, ma non è pratico per l'uso strutturale.

- Acciaio inox resiste alla corrosione, ma non è adatto al controllo delle EMI.

Se il progetto include componenti elettronici sensibili, segnali RF o esigenze di messa a terra rigorose, il metallo scelto influisce direttamente sulla conformità e sui risultati dei test.

Fattori chiave che influenzano le prestazioni dei materiali

Una volta compreso l'utilizzo della copertura, è possibile confrontare il comportamento di ciascun metallo durante la fabbricazione e il servizio a lungo termine.

Forza e rigidità

Tutti i metalli si flettono, ma la quantità e l'andamento dipendono dal materiale.

- L'acciaio offre un'elevata rigidità a spessori sottili.

- L'alluminio è più leggero ma più flessibile.

- L'acciaio inossidabile mantiene la sua resistenza anche al variare delle temperature.

La rigidità influisce sull'allineamento dei chiavistelli, sulle fessure delle porte e sulla capacità di mantenere piatte le superfici delle guarnizioni.

Formatura, piegatura e ritorno elastico

Quest'area crea molti problemi di progettazione nascosti.

- Acciaio curve e tiene bene gli angoli.

- L'alluminio si piega senza problemi, ma ha più ritorno a molla.

- L'acciaio inossidabile richiede una forza maggiore e raggi di curvatura più ampi.

Le ipotesi di piegatura errate possono causare flange deformate, bordi attorcigliati o una tenuta incoerente.

Saldabilità e compatibilità hardware

Metalli diversi richiedono metodi di giunzione diversi.

- Acciaio saldature facilmente e controlla bene la distorsione.

- L'acciaio inossidabile si salda bene, ma richiede un attento controllo del calore.

- La saldatura dell'alluminio richiede la pulizia dell'ossido e un calore stabile.

- Gli inserti come i dadi PEM si comportano in modo diverso a seconda della durezza del metallo.

Queste differenze sono importanti in caso di assemblaggi complessi o di progetti con molti elementi di fissaggio.

Opzioni di finitura e adesione del rivestimento

Il metallo di base influisce su ciò che finiture e la loro durata.

- Acciaio e zincato accettare verniciatura a polvere molto bene.

- Supporti in alluminio anodizzazione, spazzolatura, verniciatura a polvere o finitura trasparente.

- L'acciaio inossidabile può rimanere nudo se l'aspetto è importante.

Una buona finitura migliora la durata, ma è il metallo che supporta la finitura a garantire una lunga durata.

Costi e durata di vita

Il costo va oltre il prezzo del materiale. Comprende:

- Finitura

- Tempo di fabbricazione

- Usura degli utensili

- Peso di spedizione

- Vita utile prevista

Un metallo dal costo iniziale più elevato può risultare più conveniente nel tempo se evita problemi di corrosione, riduce il peso, migliora l'affidabilità o aiuta a superare più facilmente le certificazioni.

Confronto tra i metalli più comuni per gli involucri personalizzati

Ogni metallo offre i propri punti di forza. Ognuno di essi comporta anche dei limiti che è bene conoscere prima di fare una scelta progettuale definitiva. Le sezioni che seguono illustrano i metalli che gli ingegneri utilizzano più spesso e spiegano come influiscono su prestazioni, fabbricazione e costi.

Acciaio laminato a freddo (CRS)

L'acciaio laminato a freddo rimane uno dei materiali più comuni per le coperture. Offre un mix affidabile di resistenza, rigidità e facilità di formatura a un prezzo contenuto.

Il CRS forma curve nette con un ridotto ritorno elastico. Mantiene tolleranze strette durante la punzonatura e taglio laser. Salda bene e produce cuciture uniformi. Rimane rigido anche a spessori ridotti e funziona bene con la verniciatura a polvere per una finitura liscia e duratura.

Il CRS arrugginisce rapidamente se lasciato scoperto. Anche uno stoccaggio di breve durata può causare la corrosione della superficie. Qualsiasi progetto destinato a luoghi umidi o all'aperto deve essere verniciato a polvere, placcato o con un altro strato protettivo.

Il migliore per:

- Progetti sensibili ai costi

- Attrezzature per interni

- Telai strutturali

- Involucri che necessitano di elevata rigidità a basso costo

Acciaio zincato / galvanizzato

L'acciaio zincato parte dalla stessa base del CRS, ma include uno strato di zinco-ferro che migliora la resistenza alla corrosione e l'adesione della vernice.

Questo rivestimento offre una forte protezione in ambienti umidi o semi-esterni. Si lega bene con la verniciatura a polvere e rimane stabile durante la formatura e la piegatura. Se rifinito correttamente, mantiene un aspetto pulito nel tempo. Lo strato di zinco-ferro riduce inoltre la formazione di ruggine, contribuendo a far durare la copertura più a lungo rispetto al semplice CRS.

Il rivestimento aumenta leggermente la durezza della superficie. L'usura degli utensili potrebbe essere più rapida nel corso di lunghe tirature, ma la maggior parte dei produttori considera questo un piccolo compromesso rispetto al guadagno in termini di resistenza alla corrosione.

Il migliore per:

- Installazioni semi-esterne

- Siti industriali umidi

- Armadi elettrici o per telecomunicazioni

- Progetti che necessitano di durata a costi contenuti

Acciaio inox

L'acciaio inox è la scelta ideale quando la resistenza alla corrosione, la lunga durata e l'aspetto pulito contano più del prezzo del materiale. Lo strato di cromo protegge la superficie e si ripara in caso di graffi.

L'acciaio inossidabile resiste alla corrosione in ambienti esterni e costieri difficili. Mantiene la resistenza in un'ampia gamma di temperature. Rimane piatto e rigido, il che è utile per i progetti sigillati. Si comporta bene anche nelle aree di lavaggio e sanitarie. Molti progetti lasciano l'acciaio inossidabile nudo perché ha già un aspetto professionale.

L'acciaio inossidabile richiede una forza maggiore per essere piegato. La saldatura richiede un attento controllo del calore per evitare distorsioni o scolorimenti. Inoltre, costa più dell'alluminio o dell'acciaio. Tuttavia, le sue prestazioni a lungo termine spesso compensano il costo iniziale più elevato.

Il migliore per:

- Uso gravoso all'aperto

- Ambienti costieri

- Esposizione chimica

- Attrezzature mediche, alimentari e sanitarie

- Custodie di alta gamma dove l'aspetto è importante

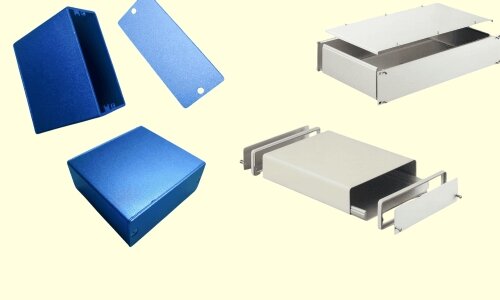

Alluminio

L'alluminio è leggero, resistente alla corrosione e in grado di eliminare il calore. Queste caratteristiche lo rendono una scelta importante per le custodie elettroniche e portatili.

Resiste naturalmente alla corrosione grazie al suo strato di ossido. L'alluminio diffonde bene il calore e aiuta a raffreddare i componenti interni. Si piega in modo pulito e supporta molte finiture, tra cui anodizzazione, spazzolatura e verniciatura a polvere. È anche facile da lavorare, tagliare al laser e punzonare.

L'alluminio è più morbido dell'acciaio, quindi i pannelli sottili possono flettersi. Molti progettisti aumentano lo spessore per migliorare la rigidità. Inoltre, presenta un maggiore ritorno elastico durante la piegatura, per cui è necessario modificare gli utensili.

Il migliore per:

- Design leggero o portatile

- Elettronica che genera calore

- Uso interno ed esterno

- Sistemi a rack

- Progetti che richiedono resistenza alla corrosione a peso ridotto

Rame (applicazioni speciali)

Il rame non è tipicamente utilizzato per i corpi delle custodie complete, ma offre proprietà uniche per esigenze tecniche specifiche.

Il rame offre un'eccellente conduttività elettrica. Offre una forte schermatura EMI e RF. Inoltre, sposta rapidamente il calore, il che lo rende utile per le piastre termiche o i diffusori.

Raramente si costruisce un involucro completo in rame, perché è morbido e costoso. Invece, lo si vedrà utilizzato all'interno dell'involucro per gli strati EMI, le sbarre collettrici, i diffusori di calore o le parti di messa a terra.

Il migliore per:

- Elettronica ad alta frequenza

- Sistemi sensibili alle EMI

- Messa a terra interna o componenti termici

| Materiale | Punti di forza | Limitazioni | Il migliore per |

|---|---|---|---|

| Acciaio laminato a freddo (CRS) | Elevata rigidità; curve pulite; buone saldature; basso costo | Senza rivestimento si arrugginisce rapidamente; uso in interni se non rifinito | Progetti sensibili ai costi; attrezzature per interni; telai strutturali |

| Acciaio zincato / galvanizzato | Buona resistenza alla corrosione; forte adesione della vernice; formazione stabile. | Superficie leggermente più dura; può aumentare l'usura dell'utensile | Uso semi-esterno; ambienti umidi; armadi elettrici/telecom. |

| Acciaio inox | Eccellente resistenza alla corrosione; aspetto robusto; rigidità sotto carico | Costo più elevato; più difficile da piegare; la saldatura richiede il controllo del calore | Aree esterne difficili; siti costieri; apparecchiature sanitarie; involucri premium |

| Alluminio | Leggero; resistente alla corrosione; buona dissipazione del calore; facile da lavorare | Materiale più morbido; si flette a spessori sottili; ritorno elastico più elevato | Unità portatili; elettronica che genera calore; sistemi a rack; uso interno/esterno |

| Rame | Conducibilità di alto livello; ottima schermatura EMI; diffusione del calore di livello superiore | Molto morbido; costoso; non strutturale | Dispositivi ad alta frequenza; schermi EMI; piastre di messa a terra; componenti termici |

Scegliere il metallo migliore: Un quadro passo dopo passo

Un processo chiaro rende la scelta del metallo molto più semplice. Invece di saltare direttamente a "acciaio o alluminio?", seguite questi passaggi e lasciate che siano i requisiti a guidare la risposta.

Fase 1: Definizione delle condizioni ambientali e meccaniche

Partite dal mondo reale, non dall'elenco mentale. Dove vivrà lo stabulario? Al chiuso o all'aperto? Ci sono sale, sostanze chimiche, lavaggi o polvere pesante? Che tipo di vibrazioni, urti o impatti potrebbe subire?

Queste risposte decidono la resistenza alla corrosione, la rigidità e la tenacità di cui avete bisogno prima di esaminare le schede tecniche dei materiali.

Fase 2: Esame delle esigenze strutturali e dei percorsi di carico

Pensate poi al modo in cui l'involucro sostiene il carico. Supporterà componenti pesanti, guide di montaggio o porte che sbattono? Ci sono sezioni a sbalzo o staffe a parete?

Identificate i principali percorsi di carico, quindi decidete la rigidità necessaria in pannelli, flange e rinforzi. In questo modo si restringono rapidamente le opzioni di calibro e materiale.

Fase 3: Abbinare i materiali ai requisiti termici ed EMI

Ora guardate al calore e al rumore. Le parti interne generano calore continuo? È necessario che l'involucro contribuisca a diffondere o rimuovere il calore? Ci sono requisiti EMI o di messa a terra imposti dai clienti o dagli standard?

L'alluminio e il rame si distinguono per le prestazioni termiche ed EMI. L'acciaio contribuisce alla schermatura magnetica. Spesso queste esigenze fanno propendere per alcuni metalli o per altri.

Fase 4: valutazione dei processi di fabbricazione e finitura

Con un breve elenco di metalli, verificate come si comportano in officina. Il materiale è in grado di piegarsi secondo i raggi richiesti? Si salda facilmente? Il processo di rivestimento o anodizzazione funzionerà bene sul metallo scelto?

Parlate con il vostro fabbricante delle configurazioni delle presse piegatrici, delle procedure di saldatura, delle opzioni di ferramenta e dei sistemi di finitura. Un metallo che sembra perfetto sulla carta, ma che si scontra con il processo di lavorazione, comporta tempi e costi aggiuntivi.

Fase 5: Confronto tra costo e prestazioni del ciclo di vita

Non fermatevi al prezzo della materia prima. Considerate lo spessore della lamiera, il costo della finitura, l'usura degli utensili, il tempo di assemblaggio e la durata prevista. Un materiale leggermente più costoso può essere più conveniente nell'arco di dieci anni se evita la corrosione, la rilavorazione e i guasti sul campo.

Confrontate le opzioni in base al costo totale di proprietà, non solo al prezzo per kg o per foglio.

Fase 6: convalida con prototipi o analisi

Infine, convalidate la vostra scelta. Costruite dei prototipi per verificare la rigidità, l'adattamento, la tenuta e la maneggevolezza. Per i progetti critici, utilizzate la FEA per studiare le sollecitazioni e la deflessione, o l'analisi CFD/termica per studiare il flusso d'aria e la temperatura.

Utilizzate quanto appreso per perfezionare lo spessore, i rinforzi o persino la scelta del metallo stesso prima di passare alla produzione completa.

Conclusione

La scelta del metallo giusto per un involucro personalizzato non è un'ipotesi. È una scelta ingegneristica basata sull'ambiente, sulle esigenze di fabbricazione, sul peso, sulla durata e sulle prestazioni a lungo termine. Quando si comprende il comportamento di ciascun metallo, è facile individuare l'opzione migliore.

Se state lavorando a un nuovo involucro o a un miglioramento di quello esistente, il nostro team di ingegneri può aiutarvi. Potete condividere i vostri disegni, le vostre idee sui materiali o le vostre esigenze ambientali.. Vi forniremo una raccomandazione chiara e pratica, pronta per la produzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.