I materiali pesanti rallentano la produzione e aumentano i costi. D'altra parte, i materiali più deboli non possono soddisfare i requisiti di resistenza. L'alluminio fuso offre una soluzione intelligente. È leggero, resistente e facile da modellare. Questo lo rende adatto a molte esigenze industriali.

L'alluminio fuso aiuta le aziende a realizzare prodotti resistenti e duraturi senza sprechi di tempo e denaro. Grazie a diversi metodi di fusione, può essere modellato in forme complesse con grande precisione. È una scelta conveniente che funziona bene in molte situazioni diverse.

Se siete curiosi di sapere perché l'alluminio fuso potrebbe essere adatto al vostro progetto, approfondite l'argomento qui di seguito. Scoprirete le sue proprietà principali, i processi di fusione e le applicazioni reali.

Che cos'è l'alluminio fuso?

L'alluminio fuso è alluminio che è stato fuso e versato in uno stampo. Una volta raffreddato, assume la forma dello stampo. Questo processo consente di creare pezzi dettagliati o complessi senza ulteriori lavorazioni. Il metodo di fusione consente inoltre di ottenere un'ampia gamma di dimensioni e forme.

Esistono diversi processi di fusione, tra cui la pressofusione, la colata in sabbia e la colata in stampo permanente. Ogni metodo si adatta a diverse esigenze di produzione.

Tipi di processi di fusione dell'alluminio

L'alluminio può essere fuso con diversi metodi. Ognuno di essi si adatta a esigenze diverse in base al design del pezzo, al volume di produzione e alla finitura superficiale.

Colata in sabbia

La colata in sabbia utilizza uno stampo a base di sabbia. L'alluminio fuso viene versato nello stampo e si solidifica. Dopo il raffreddamento, lo stampo in sabbia viene rotto per rimuovere il pezzo.

Questo metodo funziona bene per pezzi di grandi dimensioni e per volumi di produzione medio-bassi. Supporta forme complesse ed è conveniente per i progetti personalizzati. Tuttavia, la finitura superficiale è solitamente più ruvida rispetto ad altri metodi.

Pressofusione

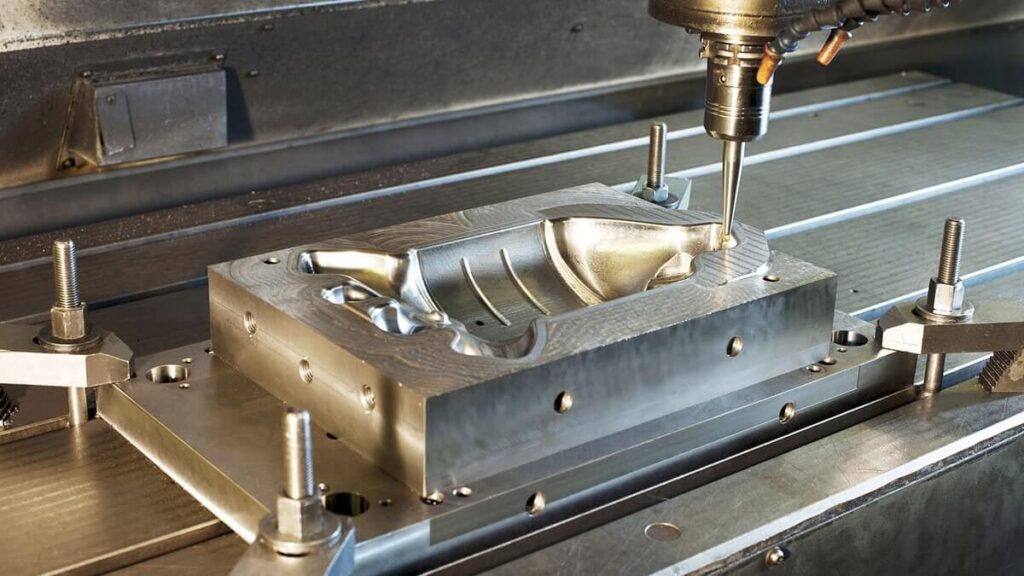

Pressofusione utilizza uno stampo in acciaio e l'iniezione ad alta pressione. L'alluminio fuso viene spinto a pressione nella cavità dello stampo. In questo modo si creano pezzi molto precisi e lisci.

La pressofusione è veloce e ideale per i grandi volumi. Offre una buona qualità superficiale e tolleranze ristrette. Viene spesso utilizzata per i componenti automobilistici ed elettronici. Il costo degli utensili è elevato, quindi è più indicato per i grandi lotti di produzione.

Colata di investimento

La microfusione inizia con un modello in cera. Il modello viene rivestito di ceramica per formare uno stampo. Dopo il riscaldamento per rimuovere la cera, l'alluminio fuso viene versato nel guscio di ceramica.

Questo metodo offre dettagli molto fini e superfici lisce. È più lento e più costoso della colata in sabbia o della pressofusione. Viene spesso utilizzato per pezzi complessi, piccoli o di alta precisione.

Colata in stampo permanente

Colata in stampo permanente utilizza uno stampo metallico riutilizzabile. L'alluminio fuso viene versato nello stampo per gravità o a bassa pressione.

Produce pezzi più resistenti rispetto alla colata in sabbia grazie a un raffreddamento più rapido. Offre inoltre una migliore finitura superficiale e una maggiore precisione. È ottima per la produzione di volumi medi di pezzi consistenti.

Colata centrifuga

La colata centrifuga fa ruotare lo stampo durante la colata. La rotazione costringe l'alluminio fuso contro le pareti dello stampo.

Questo metodo crea pezzi con meno sacche d'aria e strutture forti e dense. È il metodo migliore per i pezzi cilindrici o rotondi, come tubi e anelli. È meno comune per le forme complesse.

Leghe di alluminio comuni utilizzate nella fusione

Le diverse leghe conferiscono all'alluminio fuso un'ampia gamma di proprietà. Alcune si concentrano sulla forza, altre sulla resistenza alla corrosione o sulle prestazioni termiche.

Panoramica delle leghe per colata di alluminio

Le leghe di alluminio da colata si ottengono aggiungendo altri elementi come silicio, rame o magnesio. Queste aggiunte modificano la forza, la duttilità, la resistenza alla corrosione e la colabilità dell'alluminio. Ogni lega si adatta alle diverse esigenze del settore.

La maggior parte delle leghe per colata rientra in due gruppi:

- A base di silicio (buona fluidità, utilizzata nella maggior parte dei metodi di colata)

- A base di rame o magnesio (più resistente, spesso utilizzato per parti meccaniche)

A356: popolare per uso generale

L'A356 è una delle leghe per colata di alluminio più comuni. Ha un'elevata forza, una buona resistenza alla corrosione e un'eccellente colabilità. Viene spesso utilizzata per componenti automobilistici e aerospaziali.

L'A356 può anche essere trattato termicamente per renderlo più resistente. È una buona scelta quando è necessario un equilibrio tra prestazioni e costi.

319: noto per la resistenza al calore

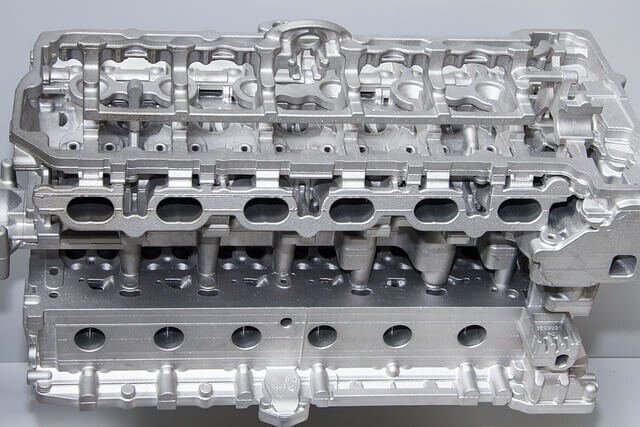

Il 319 contiene più rame e meno silicio rispetto all'A356. Questo gli conferisce una migliore resistenza al calore e una buona resistenza alle alte temperature. Viene spesso utilizzato nei blocchi motore, nelle teste dei cilindri e nei carter delle trasmissioni.

Tuttavia, non è resistente alla corrosione come l'A356, quindi è più indicato per le parti che non devono affrontare umidità o sostanze chimiche aggressive.

535: Alta resistenza alla corrosione

Il 535 è una lega a base di magnesio. Offre una grande resistenza alla corrosione, soprattutto in ambienti marini. Non è resistente come l'A356 o il 319, ma è facile da saldatura e polacco.

Viene spesso utilizzato in parti decorative, accessori marini e attrezzature per esterni.

Tabella di confronto delle leghe

| Lega | Caratteristiche principali | I migliori casi d'uso |

|---|---|---|

| A356 | Forte, resistente alla corrosione, trattabile termicamente | Automotive, aerospaziale, parti strutturali |

| 319 | Elevata resistenza al calore, buona forza | Motori, trasmissioni, attrezzature pesanti |

| 535 | Eccellente resistenza alla corrosione, buona saldabilità | Parti marine, esterne, decorative |

Proprietà meccaniche e fisiche

L'alluminio fuso offre un'utile combinazione di resistenza, leggerezza e durata. Queste proprietà lo rendono adatto agli usi industriali più impegnativi.

Forza e durezza

Le parti in alluminio fuso possono essere forti e resistenti all'usura, a seconda della lega e del trattamento termico. L'A356, ad esempio, offre una buona resistenza dopo il trattamento termico. trattamento termico. I livelli di durezza variano, ma molti pezzi fusi possono sopportare carichi moderati e impatti.

I pezzi pressofusi hanno solitamente una durezza superficiale migliore rispetto a quelli in sabbia, grazie a un raffreddamento più rapido.

Conduttività termica ed elettrica

L'alluminio conduce bene il calore e l'elettricità. Questo lo rende ideale per le parti che devono gestire il calore, come le parti del motore o gli alloggiamenti elettronici. Anche se la fusione può ridurre leggermente la conduttività rispetto all'alluminio puro, le prestazioni sono ancora sufficientemente elevate per molti usi.

Resistenza alla corrosione

Molte leghe di alluminio resistono alla ruggine e alla corrosione. Ciò è dovuto a uno strato di ossido naturale che si forma sulla superficie. Leghe come l'A356 e il 535 si comportano particolarmente bene in ambienti umidi o marini. Alcune leghe, come la 319, possono richiedere rivestimenti per una migliore protezione in condizioni difficili.

Vantaggi in termini di densità e peso

L'alluminio pesa circa un terzo dell'acciaio. Questa leggerezza contribuisce a ridurre la massa complessiva di veicoli, strumenti e dispositivi. I componenti più leggeri possono anche ridurre i costi di spedizione e rendere i prodotti più facili da maneggiare e installare.

Vantaggi dell'alluminio fuso

L'alluminio fuso offre molti vantaggi pratici in tutti i settori. Questi vantaggi contribuiscono a migliorare la progettazione dei prodotti, la velocità di produzione e il costo complessivo.

Leggero e resistente

L'alluminio fuso combina un peso ridotto con una buona resistenza. Questo lo rende utile per i componenti che devono essere resistenti senza aggiungere ingombro. È ideale per il settore automobilistico, aerospaziale e per i dispositivi portatili in cui è importante ridurre il peso.

Buona lavorabilità

La maggior parte delle leghe di alluminio da fusione sono facili da lavorare. Si tagliano senza problemi e non consumano rapidamente gli utensili. Ciò contribuisce a ridurre i tempi di lavorazione e i costi di produzione. È più facile aggiungere fori, scanalature o altre caratteristiche dopo la colata.

Eccellenti prestazioni termiche

L'alluminio diffonde bene il calore. Questo aiuta a prevenire il surriscaldamento di parti come i componenti del motore o gli alloggiamenti elettronici. Si raffredda rapidamente, sia durante l'uso che durante il processo di fusione, riducendo così i tempi di ciclo nella produzione.

Economicamente vantaggioso per la produzione di massa

La fusione dell'alluminio è conveniente per la produzione di volumi medi e alti. La pressofusione, in particolare, consente di ottenere risultati rapidi e ripetibili con scarti minimi. Una volta che l'attrezzatura è pronta, il costo per pezzo è basso.

Limitazioni dell'alluminio fuso

Pur essendo versatile, l'alluminio fuso presenta alcuni limiti. Questi possono influire sulle prestazioni, sulla precisione o sull'idoneità dei pezzi a determinati ambienti.

Resistenza alla trazione inferiore a quella dell'alluminio battuto

L'alluminio fuso non è resistente come l'alluminio battuto. I materiali battuti sono modellati mediante laminazione o estrusione, il che migliora la struttura dei grani e la resistenza. I pezzi fusi possono non sopportare lo stesso carico o stress, soprattutto senza trattamento termico.

Porosità e difetti superficiali

La colata può portare alla formazione di piccole sacche d'aria, note come porosità. Queste indeboliscono il pezzo e riducono la capacità di tenuta nelle applicazioni a pressione. Anche i difetti superficiali sono più comuni, soprattutto nella colata in sabbia o in rivestimento.

Limitazioni dimensionali

L'alluminio fuso funziona bene per molte forme, ma non per tutte. È più difficile ottenere pareti estremamente sottili o tolleranze molto strette. La pressofusione offre una maggiore precisione, ma i pezzi complessi possono richiedere una lavorazione dopo la fusione.

Requisiti del trattamento termico

Alcune fusioni di alluminio necessitano di un trattamento termico per raggiungere la massima resistenza. Ciò comporta un aggravio di tempo e di costi. Se non viene eseguito correttamente, il trattamento termico può causare distorsioni o una durezza non uniforme nel pezzo.

Applicazioni dell'alluminio fuso

L'alluminio fuso è utilizzato in molti settori grazie alla sua resistenza, al peso ridotto e alla facilità di modellazione. La sua capacità di formare pezzi dettagliati e complessi lo rende una scelta eccellente sia per la funzione che per il design.

Blocchi motore e componenti per autoveicoli

Le case automobilistiche utilizzano l'alluminio fuso per i blocchi motore, le teste dei cilindri, gli alloggiamenti e le parti della trasmissione. Contribuisce a ridurre il peso del veicolo, migliorando l'efficienza dei consumi. Il materiale gestisce bene anche il calore elevato, rendendolo ideale per gli ambienti del motore.

Parti strutturali aerospaziali

L'alluminio fuso è utilizzato nel settore aerospaziale per parentesi, alloggiamenti e telai di supporto. La sua leggerezza contribuisce a ridurre la massa dell'aereo. La sua forza e resistenza alla corrosione sono utili anche per le strutture della cellula esposte a condizioni variabili.

Alloggiamenti per elettronica di consumo

I computer portatili, gli smartphone e altri dispositivi utilizzano spesso l'alluminio fuso per i loro gusci esterni. Questo materiale offre resistenza e un aspetto pulito, pur rimanendo leggero. La buona conducibilità termica aiuta a gestire il calore interno.

Articoli da cucina e mobili

Pentole, padelle e teglie sono spesso realizzate in alluminio fuso. Si riscalda in modo uniforme e resiste alla ruggine. Per quanto riguarda i mobili, l'alluminio fuso viene utilizzato per tavoli e sedie da esterno perché è resistente alle intemperie e durevole, ma facile da spostare.

Consigli per la scelta dell'alluminio fuso per il vostro progetto

La scelta della giusta opzione di fusione di alluminio dipende dalla funzione, dalle dimensioni e dagli obiettivi di produzione del progetto. Una chiara comprensione di questi punti aiuta a fare la scelta giusta fin dall'inizio.

Selezione basata sull'applicazione

Adattare la lega e il metodo di fusione all'applicazione. Per le parti ad alto calore come i blocchi motore, la lega 319 è una buona scelta. Per la resistenza alla corrosione degli ingranaggi marini, la lega 535 funziona bene. Scegliete la pressofusione per i pezzi di alta precisione e la colata in sabbia per quelli più grandi e semplici.

Considerazioni sul budget e sui volumi

Se si producono volumi elevati, la pressofusione consente di risparmiare sui costi nel tempo. Offre cicli rapidi e costi inferiori per pezzo. Per i bassi volumi o i prototipi, la colata in sabbia è più economica e flessibile, soprattutto per i minori costi di attrezzaggio.

Aspettative di durata a lungo termine

Pensate a quanto tempo deve durare il pezzo e a quali condizioni dovrà affrontare. Alcune leghe resistono meglio di altre all'usura e alla corrosione. Se la resistenza e la finitura sono importanti a lungo termine, considerate il trattamento termico e gli eventuali rivestimenti. Ciò contribuisce a ridurre i guasti e a mantenere bassi i costi di manutenzione.

Conclusione

L'alluminio fuso è un materiale leggero e resistente che si adatta a un'ampia gamma di esigenze produttive. Supporta progetti dettagliati, offre una buona resistenza e resiste alla corrosione. Grazie ai numerosi metodi di fusione e alle opzioni di lega, si adatta bene alle diverse dimensioni, forme e funzioni dei pezzi.

Avete bisogno di aiuto per scegliere la giusta soluzione in alluminio fuso per il vostro progetto? Parlate con il nostro team di esperti-Siamo pronti a fornire assistenza personalizzata e preventivi rapidi per il vostro prossimo pezzo.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.