Siete alla ricerca di un processo di produzione che combini forza, versatilità ed economicità? Molti ingegneri e produttori lottano per trovare il giusto equilibrio tra qualità ed efficienza. L'estrusione di alluminio offre una soluzione a questi comuni problemi di produzione.

L'estrusione di alluminio modella il metallo in forme precise. Ingegneri e produttori la utilizzano per creare componenti sostanziali e leggeri. Questo processo migliora l'efficienza, riduce i costi e aumenta la flessibilità di progettazione.

Perché l'estrusione di alluminio dovrebbe interessarvi? Offre infinite possibilità di progettazione e può soddisfare specifiche precise. Scopriamo come funziona questo processo e perché è così popolare.

Che cos'è l'estrusione di alluminio?

L'estrusione di alluminio è un processo di produzione che modella la lega di alluminio in profili specifici. Consiste nel forzare l'alluminio riscaldato attraverso una matrice, che agisce come uno stampo. Il risultato è un pezzo continuo di alluminio con una sezione trasversale che corrisponde alla forma della matrice.

Il processo di estrusione si basa sulla capacità dell'alluminio di fluire quando viene riscaldato. In primo luogo, una billetta di alluminio viene riscaldata a circa 800-925°F, rendendola morbida ma non liquida. Poi, una pressione estrema costringe il metallo ammorbidito a passare attraverso una matrice con un'apertura specifica. Al suo passaggio, il metallo assume l'esatta forma dell'apertura.

Questo processo funziona perché l'alluminio diventa plastico quando viene riscaldato: può scorrere senza rompersi. Il martinetto idraulico applica una pressione fino a 15.000 tonnellate, spingendo il metallo attraverso lo stampo. Una volta uscito dallo stampo, l'alluminio si raffredda e si indurisce, mantenendo la sua nuova forma.

Il processo di estrusione dell'alluminio: Una descrizione passo per passo

Il processo di estrusione dell'alluminio trasforma l'alluminio grezzo in forme utili attraverso fasi precise. Vediamo in dettaglio ogni fase.

Fase 1: Preparazione della billetta

In primo luogo, viene selezionata la lega adeguata in base alle esigenze del prodotto finale. Le scelte più comuni includono leghe 6061 e 6063, con diverse qualità di resistenza e finitura.

L'alluminio viene fuso in billette di diametro specifico, in genere da 3 a 14 pollici. Queste billette vengono tagliate in base alle dimensioni della pressa di estrusione e al materiale necessario.

Fase 2: Riscaldamento e ammorbidimento

Le billette entrano in un forno di riscaldamento dove raggiungono temperature comprese tra 800°F e 925°F (da 427°C a 496°C). Questo rende l'alluminio abbastanza morbido da poter essere spinto attraverso uno stampo, ma ancora solido.

Il riscaldamento assicura che il materiale scorra agevolmente attraverso lo stampo senza incrinarsi o rompersi.

Fase 3: estrusione attraverso uno stampo

La billetta riscaldata viene caricata nel contenitore della pressa di estrusione. Un potente martinetto idraulico applica una pressione fino a 15.000 tonnellate per spingere l'alluminio morbido.

Il metallo viene forzato attraverso uno stampo in acciaio con aperture a forma di sezione trasversale. Quando lo attraversa, l'alluminio assume esattamente questa forma.

Fase 4: raffreddamento e tempra

I profili appena estrusi vengono spostati su un tavolo di scorrimento con ventole che soffiano aria su di essi per il raffreddamento iniziale.

I profili entrano poi in un sistema di tempra per molte leghe, soprattutto quelle che richiedono una maggiore resistenza. Questo sistema può utilizzare acqua, nebbia o aria forzata per raffreddare rapidamente l'alluminio. Questo raffreddamento rapido "blocca" le proprietà metallurgiche desiderate e impedisce modifiche indesiderate alla struttura del metallo.

Fase 5: allungamento e raddrizzamento

Il processo di raffreddamento può lasciare una certa distorsione nei profili, che devono quindi essere raddrizzati. Per raddrizzarli, i profili vengono bloccati a entrambe le estremità e tirati con una forza controllata. Questo stiramento in genere allunga il metallo da 0,5% a 2% della sua lunghezza.

Questa fase allevia anche le tensioni interne del processo di estrusione, contribuendo a prevenire le deformazioni successive. L'allungamento crea dimensioni più coerenti e migliora la planarità dei profili.

Fase 6: Taglio e finitura

Le seghe di precisione tagliano i profili lunghi e rettilinei alla lunghezza richiesta. Le lunghezze standard vanno da 8 a 24 piedi, ma sono possibili lunghezze personalizzate.

Molti profili passano anche attraverso trattamenti superficiali. Questi includono anodizzazioneche aggiunge colore e protegge dalla corrosione. Altre terapie includono verniciatura a polvere o finiture meccaniche come spazzolatura e lucidatura.

Vantaggi dell'estrusione di alluminio

L'estrusione di alluminio offre una serie di vantaggi che la rendono una scelta privilegiata per ingegneri, progettisti e produttori. Esploriamo i principali vantaggi che contraddistinguono questo processo.

Rapporto forza-peso

Gli estrusi di alluminio sono incredibilmente resistenti e allo stesso tempo leggeri, il che li rende ideali per le applicazioni in cui la riduzione del peso è fondamentale. L'elevato rapporto resistenza/peso garantisce la durata senza aggiungere inutili ingombri.

Resistenza alla corrosione

L'alluminio forma naturalmente uno strato di ossido protettivo che lo rende altamente resistente alla corrosione. Ciò è particolarmente utile in ambienti esposti a umidità o sostanze chimiche. L'alluminio estruso può anche essere trattato con rivestimenti o anodizzazione per una protezione eccellente.

Flessibilità e personalizzazione del design

Uno dei maggiori vantaggi dell'estrusione di alluminio è la sua flessibilità progettuale. Il processo consente di ottenere forme complesse e profili intricati che sarebbero difficili o costosi da realizzare con altri metodi.

Costo-efficacia

L'estrusione di alluminio è un metodo di produzione efficiente dal punto di vista dei costi. Il processo riduce al minimo gli sprechi di materiale e la possibilità di creare forme complesse in un'unica fase riduce la necessità di ulteriori lavorazioni.

Tipi di processi di estrusione

L'estrusione di alluminio può essere realizzata in modo diverso, a seconda dei requisiti del progetto. Vediamo come funzionano e quando utilizzarle.

Estrusione diretta

L'estrusione diretta è il metodo più comune. La billetta viene posta in un contenitore e un martinetto idraulico la spinge attraverso una matrice fissa. L'alluminio scorre nella stessa direzione del movimento del martinetto.

Questo metodo è ampiamente utilizzato perché è semplice ed economico. È adatto alla produzione di profili solidi, forme cave e semi-cave.

Tuttavia, l'estrusione diretta presenta alcune limitazioni. L'attrito tra la billetta e le pareti del contenitore richiede una maggiore potenza. Inoltre, il processo crea una "zona di metallo morto": il materiale non scorre correttamente e deve essere scartato.

Estrusione indiretta

L'estrusione indiretta (estrusione all'indietro o inversa) ha un approccio diverso alla formazione dei profili di alluminio. In questo metodo, la matrice è collegata a un pistone cavo che si muove verso la billetta. L'alluminio fluisce nella direzione opposta al movimento del pistone, passando attraverso la sezione cava.

Poiché la billetta rimane ferma rispetto alle pareti del contenitore, l'estrusione indiretta ha un attrito molto minore. La billetta non scivola contro il contenitore, eliminando una significativa fonte di resistenza.

Considerazioni sulla progettazione delle estrusioni di alluminio

La creazione di progetti efficaci di estrusione di alluminio richiede un'attenta pianificazione. Questa sezione illustra i fattori chiave da considerare nella progettazione degli estrusi di alluminio.

Spessore della parete e livelli di tolleranza

Lo spessore minimo delle pareti per gli estrusi di alluminio varia in genere da 0,040″ a 0,080″ (da 1 mm a 2 mm), a seconda della lega e della complessità del profilo. Le pareti più sottili sono possibili per forme semplici in leghe morbide, mentre i profili complessi richiedono pareti più spesse.

Mantenere uno spessore di parete costante in tutto il profilo aiuta il metallo a fluire in modo uniforme durante l'estrusione. Sezioni con spessori diversi possono causare velocità di raffreddamento diverse, con conseguenti distorsioni o tensioni interne.

Le tolleranze standard per gli estrusi di alluminio seguono le linee guida del settore:

- Per dimensioni inferiori a 1″, la tolleranza è tipicamente di ±0,012″.

- Per le dimensioni da 1″ a 3″, la tolleranza è tipicamente di ±0,015″.

- Per dimensioni superiori a 3″, la tolleranza è tipicamente di ±0,020″.

Complessità dei profili e delle sezioni trasversali

Le forme semplici come rettangoli, angoli e canali sono le più semplici ed economiche da estrudere. Con l'aumentare della complessità, aumentano anche i costi degli utensili e le potenziali difficoltà di produzione.

La regola del "cerchio circoscritto" aiuta a misurare la complessità. Si tratta del cerchio più piccolo che può contenere completamente la sezione trasversale. Cerchi più grandi significano in genere estrusioni più complesse.

Caratteristiche da considerare nella progettazione dei profili:

- Evitare gli spigoli vivi - utilizzare raggi di curvatura quando possibile (minimo 0,030″ - 0,040″).

- I canali profondi creano problemi di flusso: mantenere il rapporto profondità/larghezza al di sotto di 4:1.

- I vuoti chiusi (sezioni cave) richiedono stampi più complessi con ponti o mandrini.

- Le sporgenze sottili o le alette necessitano di un supporto adeguato alla base.

Considerazioni sul rapporto resistenza/peso

Le estrusioni di alluminio possono essere progettate per massimizzare la resistenza e ridurre al minimo il peso.

Il posizionamento strategico dei materiali è fondamentale per una progettazione efficiente. Oltre a rendere più spesso l'intero profilo, aggiungete spessore solo nei punti in cui si verificano concentrazioni di sollecitazioni.

I progetti di travi a I, sezioni a T e scatolari offrono eccellenti rapporti resistenza/peso per diverse condizioni di carico:

- Travi a I per carichi di flessione in una direzione

- Sezioni scatolari per carichi torsionali o flessione in più direzioni

- Sezioni a T per applicazioni a sbalzo

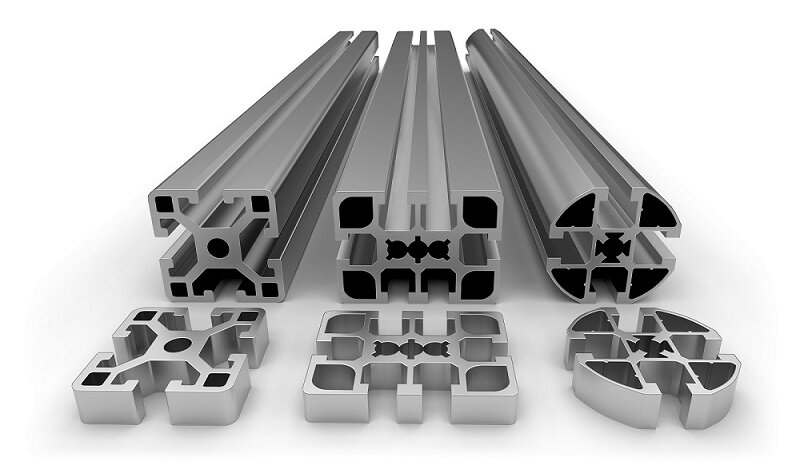

Quali forme possono essere estruse?

L'estrusione di alluminio è incredibilmente versatile e consente di realizzare forme diverse per soddisfare le più svariate esigenze di design. Vediamo i tipi di forme che si possono creare.

Forme solide

Le forme solide sono il tipo di estrusione più semplice e più comune. Questi profili non presentano vuoti o sezioni cave. Ne sono un esempio aste, barre e strisce piatte. Le forme piene sono facili da produrre e sono spesso utilizzate per componenti strutturali, telai e supporti.

Forme semisolide

Le forme semisolide presentano vuoti o aperture parzialmente chiusi. Questi profili sono più complessi delle forme solide, ma sono ancora relativamente semplici da estrudere. Ne sono un esempio i canali, gli angoli e le sezioni a T. Le forme semisolide sono comunemente utilizzate nelle applicazioni edilizie, meccaniche e automobilistiche.

Forme cave

Le forme cave sono caratterizzate da vuoti completamente chiusi, come i tubi o le tubazioni rettangolari. Questi profili richiedono stampi e processi più avanzati, ma offrono un eccellente rapporto resistenza/peso. Le forme cave sono ideali per applicazioni come scambiatori di calore, sistemi di trasporto di fluidi e strutture leggere.

Conclusione

L'estrusione di alluminio è un processo produttivo versatile ed efficiente che trasforma la lega di alluminio in forme e profili personalizzati. I suoi vantaggi includono un elevato rapporto forza-peso, un'eccellente resistenza alla corrosione, flessibilità di progettazione, economicità e sostenibilità.

Se siete alla ricerca di estrusioni di alluminio di alta qualità che soddisfino le vostre specifiche, siamo qui per aiutarvi. Il nostro team di esperti può guidarvi attraverso il processo di progettazione e produzione per garantirvi i migliori risultati. Contattaci oggi stesso per una consulenza o un preventivo gratuito!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.