Stai cercando i metodi migliori per saldare tubi e tubature? Che si lavori su un piccolo progetto o su una produzione su larga scala, trovare la tecnica di saldatura corretta può fare la differenza. Ogni metodo presenta vantaggi e sfide, quindi scegliere quello più adatto alle proprie esigenze è essenziale. In questo post ti guiderò attraverso i vari modi per saldare tubi e tubature, aiutandoti a prendere una decisione informata.

Uno dei metodi più comuni è la saldatura MIG. È ideale per i principianti grazie alla sua semplicità ed efficienza. Un'altra tecnica popolare è la saldatura TIG, che produce saldature di alta qualità, soprattutto su materiali sottili. La saldatura ad arco è un'altra opzione, che offre versatilità e la capacità di lavorare con materiali più spessi.

Continua a leggere per saperne di più su queste tecniche di saldatura e su come applicarle ai tuoi progetti.

Fondamenti di saldatura

Cos'è la saldatura?

La saldatura è un processo di fabbricazione che unisce materiali, solitamente metalli o materiali termoplastici, provocandone la coalescenza. Questo viene generalmente fatto fondendo i pezzi e aggiungendo un materiale di riempimento per formare un giunto resistente dopo il raffreddamento. Il processo richiede calore, pressione o entrambi per ottenere il legame desiderato.

Differenza tra saldatura di tubi e tubazioni

Sebbene “tubo” e “tubo” siano spesso usati in modo intercambiabile, presentano differenze nette, soprattutto nella saldatura. I tubi vengono misurati in base al diametro esterno e allo spessore delle pareti e vengono spesso utilizzati in applicazioni strutturali in cui la precisione è fondamentale. D'altra parte, i tubi vengono misurati in base al loro diametro interno e sono comunemente utilizzati per il trasporto di fluidi e gas.

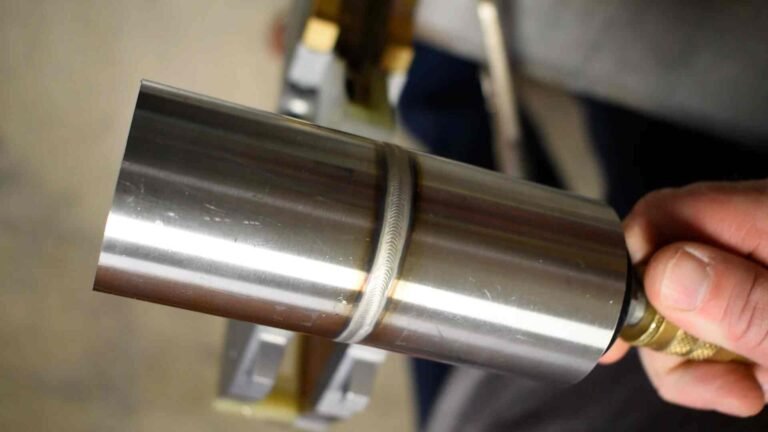

La saldatura dei tubi richiede maggiore precisione e spesso coinvolge tecniche come Saldatura TIG per giunzioni pulite e robuste. La saldatura dei tubi può comportare una serie di metodi, tra cui la saldatura MIG e ad arco, a seconda del materiale del tubo e dei requisiti dell'applicazione.

Materiali comuni utilizzati nella saldatura di tubi e tubature

Nella saldatura di tubi e tubature vengono utilizzati materiali diversi, ciascuno con proprietà e sfide uniche. Alcuni materiali comuni includono:

- Acciaio: L'acciaio è ampiamente utilizzato per la sua resistenza e durata. Sia l'acciaio al carbonio che l'acciaio inossidabile sono scelte popolari.

- Alluminio: Noto per la sua leggerezza e resistenza alla corrosione.

- Rame: Apprezzato per la sua eccellente conduttività e resistenza alla corrosione.

- Leghe di nichel: Utilizzato in ambienti ad alta temperatura e ad alta corrosione, come impianti chimici e produzione di energia.

Tipi di processi di saldatura

La saldatura è un processo versatile che unisce materiali, solitamente metalli o materiali termoplastici. A seconda dell'applicazione, del materiale e delle proprietà di saldatura desiderate, vengono impiegate varie tecniche di saldatura. Ecco alcuni dei tipi più comuni di processi di saldatura:

Saldatura ad arco

La saldatura ad arco utilizza un arco elettrico per generare calore e fondere i metalli di base, fondendosi dopo il raffreddamento. Esistono diversi tipi di saldatura ad arco:

- Saldatura ad arco di metallo schermato (SMAW): Conosciuto anche come saldatura a bastone, questo processo utilizza un elettrodo consumabile rivestito di flusso. Il flusso crea uno schermo di gas per proteggere la saldatura da contaminanti.

- Saldatura ad arco gas-metallo (GMAW/MIG): Questo metodo utilizza un elettrodo a filo continuo e gas di protezione per proteggere il bagno di saldatura. È noto per la sua velocità e facilità d'uso.

- Saldatura ad arco animato (FCAW): Simile a Saldatura MIG, utilizza un filo tubolare riempito di flusso, che può essere utilizzato con o senza gas di protezione esterno.

- Saldatura ad arco di tungsteno a gas (GTAW/TIG): Utilizza un elettrodo di tungsteno non consumabile per produrre saldature precise e di alta qualità, spesso su materiali sottili.

Saldatura a resistenza

La saldatura a resistenza genera calore attraverso la resistenza dei pezzi alla corrente elettrica. I tipi chiave includono:

- Saldatura a punti: Crea saldature in punti specifici premendo insieme le lamiere e applicando una corrente elettrica.

- Saldatura continua: Produce saldature continue lungo una cucitura utilizzando elettrodi a ruota rotante.

- Saldatura a proiezione: Utilizza sporgenze o rilievi su un pezzo per localizzare i punti di saldatura quando viene applicata corrente.

Saldatura a fascio di energia

La saldatura a fascio di energia utilizza fasci di energia altamente concentrati per unire i materiali, offrendo una penetrazione profonda e una distorsione minima:

- Saldatura a raggio laser (LBW): Utilizza un laser per generare il calore necessario per la saldatura ed è adatto per applicazioni di precisione.

- Saldatura a fascio di elettroni (EBW): Utilizza un fascio focalizzato di elettroni ad alta velocità, tipicamente eseguito nel vuoto per prevenire la contaminazione.

Saldatura allo stato solido

La saldatura allo stato solido prevede l'unione di materiali senza scioglierli. Invece, per creare un legame vengono utilizzati la pressione e talvolta il calore:

- Saldatura per attrito: Genera calore attraverso l'attrito meccanico tra i pezzi.

- Saldatura ad ultrasuoni: Le vibrazioni ultrasoniche ad alta frequenza vengono utilizzate per creare una saldatura allo stato solido.

- Saldatura per diffusione: Ciò comporta l’applicazione di calore e pressione per un lungo periodo per legare i materiali a livello atomico.

Altri processi di saldatura

Esistono molti altri processi di saldatura specializzati:

- Saldatura ad arco plasma (PAW): Simile alla saldatura TIG, utilizza una torcia al plasma per creare un arco più concentrato.

- Saldatura ad arco sommerso (SAW): Utilizza un elettrodo a filo continuo e un flusso granulare che ricopre il bagno di saldatura, proteggendolo dalla contaminazione.

- Saldatura a elettroscoria (ESW): Un processo di saldatura verticale per unire materiali spessi fondendo un filo metallico e un metallo di base utilizzando una corrente elettrica.

Tecniche di saldatura per tubi e condutture

Tecniche per tubi di piccolo diametro

La saldatura di tubi di piccolo diametro richiede precisione e controllo. La saldatura TIG è spesso il metodo preferito per questa attività perché produce saldature pulite e di alta qualità. L'elettrodo di tungsteno non consumabile utilizzato nella saldatura TIG consente un controllo preciso del bagno di saldatura, essenziale per giunti piccoli e complessi. Un'altra tecnica efficace è la saldatura autogena, che prevede la fusione del metallo senza materiale d'apporto.

Tecniche per tubi di grande diametro

Metodi come la saldatura MIG e la saldatura ad arco sommerso (SAW) sono comunemente usati per tubi di grande diametro. Grazie all'alimentazione continua del filo, la saldatura MIG offre un'elevata produttività ed è particolarmente adatta per unire sezioni metalliche di grandi dimensioni. La saldatura ad arco sommerso, d'altro canto, fornisce una penetrazione profonda e tassi di deposito elevati, rendendola ideale per tubi a pareti spesse e di grande diametro.

Tecniche per tubi a parete sottile

I tubi a parete sottile sono sensibili al calore e possono deformarsi rapidamente o bruciarsi durante la saldatura. La saldatura TIG è ancora una volta preferita per questa applicazione grazie al suo controllo preciso sull'apporto di calore. Un'altra tecnica è la saldatura a raggio laser che offre una fonte di calore altamente focalizzata in grado di produrre saldature strette e profonde senza che il calore eccessivo influisca sul materiale circostante.

Tecniche per tubi a pareti spesse

Quando si saldano tubi a pareti spesse, è fondamentale ottenere una penetrazione profonda e saldature resistenti. Sono comunemente utilizzate tecniche come la saldatura ad arco, in particolare la saldatura ad arco con metallo schermato (SMAW) e la saldatura ad arco con nucleo animato (FCAW). Questi metodi possono gestire il maggiore apporto termico richiesto per i materiali spessi.

Preparazione per la saldatura

Preparazione del materiale

Innanzitutto, pulire le superfici da saldare per rimuovere contaminanti come sporco, olio, ruggine e vernice. Queste impurità possono causare difetti nella saldatura, compromettendone la resistenza e l'integrità. Utilizzare una spazzola metallica, una smerigliatrice o detergenti chimici per garantire superfici pulite.

Progettazione e preparazione congiunta

Scegli il tipo di giunto appropriato in base ai requisiti del tuo progetto, come giunti di testa, giunti a sovrapposizione o giunti a T. Una corretta preparazione del giunto implica l'allineamento accurato e il fissaggio dei pezzi in lavorazione per garantire una saldatura uniforme. A seconda del tipo di giunto e dello spessore del materiale, potrebbe essere necessario smussare i bordi per ottenere una migliore penetrazione e una saldatura più forte.

Selezione del materiale di riempimento

Il materiale di riempimento deve corrispondere ai materiali di base in termini di composizione e proprietà meccaniche. Quando si sceglie un materiale di apporto, considerare fattori quali il tipo di metallo, lo spessore e il processo di saldatura specifico utilizzato.

Posizioni di saldatura

Posizione piatta

La posizione piatta e discendente è la posizione di saldatura più comune e più semplice. Il pezzo viene posizionato orizzontalmente in questa posizione e il saldatore applica la saldatura dall'alto. Questa posizione consente un migliore controllo del bagno di saldatura, garantendo un'eccellente penetrazione e qualità della saldatura.

Posizione orizzontale

Nella posizione orizzontale, l'asse di saldatura è orizzontale e il cordone di saldatura corre lungo una superficie verticale. Questa posizione è più impegnativa della posizione piana poiché la gravità può causare l'abbassamento del bagno di fusione. I saldatori devono utilizzare tecniche specifiche, come la regolazione della velocità e dell'angolo di saldatura, per evitare cedimenti e garantire una saldatura forte.

Posizione verticale

La posizione verticale prevede la saldatura verso l'alto o verso il basso lungo un asse verticale. La saldatura in posizione verticale può essere difficile a causa della gravità che trascina il metallo fuso verso il basso, aumentando il rischio di cedimenti o gocciolamenti.

Posizione in alto

La posizione sopratesta è la posizione di saldatura più impegnativa, in cui la saldatura viene applicata alla parte inferiore del giunto. La gravità agisce contro il saldatore, facendo gocciolare il metallo fuso verso il basso. I saldatori devono utilizzare tecniche e controlli precisi per gestire il bagno di saldatura ed evitare difetti.

Difetti comuni e soluzioni di saldatura

I difetti di saldatura possono compromettere la resistenza, l'aspetto e l'integrità di una saldatura. Comprendere i difetti comuni e come risolverli è essenziale per produrre saldature di alta qualità. Ecco alcuni tipici difetti di saldatura e le loro soluzioni:

Porosità

Descrizione: La porosità comporta piccole sacche di gas o vuoti intrappolati nel metallo saldato.

Cause:

- Materiale di base o di riempimento contaminato

- Flusso del gas di protezione non corretto

- Umidità eccessiva

Soluzioni:

- Pulire accuratamente il materiale di base prima della saldatura.

- Garantire un flusso di gas adeguato e utilizzare il gas di protezione corretto.

- Conservare i materiali di riempimento in un ambiente asciutto per evitare l'assorbimento di umidità.

Cracking

Descrizione: Possono formarsi crepe nel metallo saldato o nella zona interessata dal calore (ZTA).

Cause:

- Elevato stress residuo

- Raffreddamento rapido

- Parametri di saldatura errati

Soluzioni:

- Preriscaldare il pezzo per ridurre lo stress termico.

- Utilizzare metodi di raffreddamento controllato per evitare un raffreddamento rapido.

- Regola i parametri di saldatura, come tensione e corrente, per ridurre al minimo lo stress.

Sottotaglio

Descrizione: Un sottosquadro è una scanalatura fusa nel materiale di base vicino al piede di saldatura che non è riempita con il metallo di saldatura.

Cause:

- Velocità di saldatura eccessiva

- Angolo dell'elettrodo errato

- Corrente di saldatura elevata

Soluzioni:

- Ridurre la velocità di saldatura per consentire un corretto riempimento.

- Mantenere l'angolo corretto dell'elettrodo per garantire una distribuzione uniforme del metallo saldato.

- Ridurre la corrente di saldatura per evitare un'eccessiva fusione.

Mancanza di fusione

Descrizione: La mancanza di fusione si verifica quando il metallo saldato non si lega correttamente al metallo di base o ai cordoni di saldatura precedenti.

Cause:

- Apporto di calore insufficiente

- Angolo dell'elettrodo errato

- Materiale di base contaminato

Soluzioni:

- Aumentare l'apporto termico regolando la corrente o la tensione.

- Mantenere la corretta angolazione dell'elettrodo per garantire una corretta penetrazione.

- Pulire accuratamente il materiale di base prima della saldatura.

Penetrazione incompleta

Descrizione: La penetrazione incompleta si verifica quando il metallo saldato non si estende attraverso lo spessore del giunto.

Cause:

- Apporto di calore insufficiente

- Preparazione articolare errata

- Tecnica di saldatura non corretta

Soluzioni:

- Aumentare l'apporto termico per garantire la completa penetrazione.

- Preparare adeguatamente il giunto smussando i bordi e garantendo il corretto adattamento.

- Utilizzare la tecnica di saldatura e i parametri appropriati per il tipo di giunto.

Spruzzi

Descrizione: Gli spruzzi sono costituiti da minuscole goccioline di metallo fuso espulse dal bagno di saldatura.

Cause:

- Corrente di saldatura elevata

- Lunghezza dell'arco errata

- Elettrodo contaminato

Soluzioni:

- Ridurre la corrente di saldatura per ridurre al minimo gli spruzzi.

- Mantenere la lunghezza dell'arco corretta per garantire un bagno di saldatura stabile.

- Utilizzare elettrodi puliti e non contaminati.

Inclusione di scorie

Descrizione: L'inclusione di scorie si verifica quando materiale solido non metallico è intrappolato nel metallo di saldatura.

Cause:

- Rimozione impropria delle scorie tra i passaggi

- Tecnica di saldatura errata

- Materiale di base o di riempimento contaminato

Soluzioni:

- Pulire accuratamente le scorie tra le passate di saldatura.

- Utilizzare la tecnica di saldatura corretta per garantire la completa fusione e rimozione delle scorie.

- Assicurarsi che i materiali di base e di riempimento siano puliti e privi di contaminanti.

Tecniche di saldatura avanzate

Saldatura automatizzata e robotizzata

La saldatura automatizzata e robotizzata prevede l'utilizzo di macchine e robot per eseguire attività di saldatura. Questa tecnica migliora la precisione, la coerenza e l'efficienza, rendendola ideale per ambienti di produzione ad alto volume. I robot possono essere programmati per eseguire modelli di saldatura complessi con elevata ripetibilità, riducendo l’errore umano e aumentando la produttività. I sistemi di saldatura automatizzata sono ampiamente utilizzati nei settori automobilistico, aerospaziale e manifatturiero.

Saldatura in ambienti difficili

La saldatura in ambienti difficili, come temperature estreme, elevata umidità o condizioni corrosive, presenta sfide uniche. Sono necessarie tecniche e attrezzature specializzate per garantire l'integrità e la sicurezza della saldatura. Una preparazione adeguata, compresa una pulizia approfondita e l'utilizzo di gas di protezione adeguati, è essenziale per proteggere la saldatura da contaminanti ambientali.

Saldatura subacquea

La saldatura subacquea, nota anche come saldatura a umido, è una tecnica specializzata utilizzata per riparare e mantenere strutture sommerse. Esistono due principali tipi di saldatura subacquea: saldatura a umido e a secco. La saldatura ad umido viene eseguita direttamente in acqua utilizzando elettrodi e attrezzature impermeabili. La saldatura a secco o iperbarica viene condotta in una camera secca e pressurizzata attorno al sito di saldatura.

Applicazioni della saldatura di tubi e tubature

Industria automobilistica

- Sistemi di scarico

- Roll-bar

- Componenti del telaio

- Linee di carburante

Industria di costruzioni

- Strutture strutturali in acciaio

- Condutture dell'acqua e del gas

- Sistemi HVAC

- Corrimano e guardrail

Industria del petrolio e del gas

- Impianti di perforazione

- Sistemi di trasporto con condotte

- Attrezzature di raffineria

- Piattaforme offshore

Industria aerospaziale

- Telai di aerei

- Sistemi idraulici

- Linee di carburante e raffreddamento

- Componenti del motore

Conclusione

Le tecniche di saldatura per tubi e tubature sono essenziali in vari settori, ciascuno dei quali richiede metodi specifici per ottenere risultati ottimali. Conoscere la tecnica corretta garantisce una saldatura robusta e affidabile. Una preparazione adeguata, compresa la preparazione del materiale e del giunto e la scelta del materiale di apporto adatto, è fondamentale per saldature di alta qualità. Inoltre, padroneggiare diverse posizioni di saldatura e risolvere i difetti comuni è fondamentale per ottenere giunti coerenti e durevoli.

Hai bisogno di un produttore affidabile di componenti in lamiera? Shengen è il posto dove andare. Siamo specializzati nel taglio laser, piegatura, finitura superficiale e lavorazione CNC della lamiera. Raggiungere Shengen Oggi stesso e chiedete aiuto a dei professionisti!

Domande frequenti

Come si sceglie il metodo di saldatura corretto per un progetto?

La scelta del metodo di saldatura corretto dipende da fattori quali il tipo di materiale, lo spessore, la progettazione del giunto, la qualità di saldatura richiesta e l'ambiente in cui avverrà la saldatura. È fondamentale considerare questi fattori per garantire risultati ottimali.

Quali sono le principali sfide nella saldatura di tubi e tubature?

Le principali sfide nella saldatura di tubi e tubazioni includono:

- Garantire il corretto allineamento e adattamento.

- Controllo dell'apporto di calore per evitare deformazioni o bruciature.

- Raggiungere la penetrazione completa per giunti solidi.

- Gestione dei difetti di saldatura come porosità e fessurazioni.

Come si può garantire la qualità di una saldatura?

Per garantire la qualità di una saldatura, seguire le corrette procedure di preparazione del materiale e del giunto, selezionare la tecnica di saldatura e il materiale di riempimento appropriati, mantenere i parametri di saldatura corretti ed eseguire ispezioni approfondite utilizzando metodi come ispezione visiva, test radiografici e test ad ultrasuoni.

Altre risorse:

Saldatura TIG per tubi e tubazioni di piccolo diametro – Fonte: Weldingweb

difetti comuni di saldatura – Fonte: Sentin

Diverse posizioni di saldatura – Fonte: TWS

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.