Avez-vous besoin d'un processus de fabrication capable de créer efficacement des composants sans soudure, très résistants et légers ? De nombreuses industries sont confrontées à la difficulté de produire des pièces complexes et durables sans compromettre la qualité ou le coût. Les méthodes traditionnelles sont souvent insuffisantes pour former des formes complexes ou maintenir l'intégrité des matériaux, ce qui entraîne des dépenses plus élevées et des retards de production.

L'emboutissage est un moyen fiable de donner aux tôles des formes précises et creuses, avec une résistance exceptionnelle et un minimum de déchets, ce qui en fait un procédé idéal pour diverses applications. Voyons comment fonctionne ce procédé, quels sont ses avantages et pourquoi il est si largement adopté.

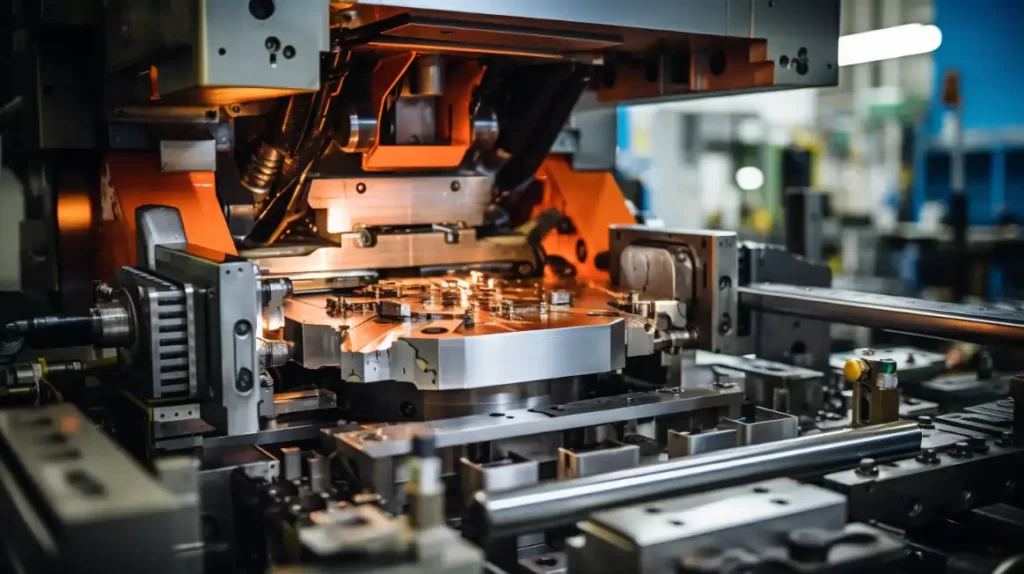

Aperçu du processus d'emboutissage

L'emboutissage est une technique essentielle de la fabrication moderne, qui permet de créer des composants métalliques durables et sans soudure. Comprendre son processus, ses matériaux et ses outils est essentiel pour atteindre la précision et l'efficacité.

Qu'est-ce que le dessin en profondeur ?

L'emboutissage profond transforme les tôles plates en formes creuses tridimensionnelles par le biais d'un procédé d'emboutissage. procédé de formage mécanique. Lorsque la profondeur de la pièce étirée dépasse son diamètre, on parle d'emboutissage profond.

Un poinçon force une pièce métallique brute à entrer dans une cavité tout en maintenant l'épaisseur du matériau. Ce procédé permet de créer des pièces uniformes et sans soudure, avec des angles lisses et arrondis, pour des produits allant des composants automobiles aux éviers de cuisine.

Éléments essentiels

- Le punch : Former la forme interne en poussant le métal

- Mourir : Détermine la forme extérieure avec une cavité légèrement plus large que le poinçon

- Support vierge : Applique une pression pour éviter les plis

- Métal vierge : Le matériau de départ de la feuille plate

Sélection des matériaux

Le choix du matériau a un impact significatif sur les taux de réussite. Les matériaux les plus courants sont les suivants

- Aluminium

- Acier inoxydable

- Laiton

- Cuivre

Principales fonctions des matrices dans l'emboutissage

- Façonner le matériau : La matrice détermine la géométrie extérieure de la pièce finie en guidant le matériau qui s'écoule dans la cavité.

- Contrôle des flux de matières : Un bon dégagement de la matrice assure un mouvement régulier du métal, minimisant ainsi les défauts tels que les plis ou les déchirures.

- Garantir la précision des dimensions : La géométrie de la matrice permet de maintenir l'épaisseur uniforme et les dimensions précises du produit final.

- Réduire les défauts : Les caractéristiques telles que les rayons d'entrée et les systèmes de lubrification permettent d'éviter un amincissement excessif, un fendillement ou un rainurage de la surface.

Comment fonctionne le Deep Drawing? (dessin en profondeur)

Le processus d'emboutissage comporte plusieurs étapes. Les principales étapes sont énumérées ci-dessous :

Étape 1 : Découpage et placement des matrices

Le processus commence par la découpe d'une ébauche métallique plate dans une feuille de matériau plus grande. Cette ébauche est ensuite soigneusement positionnée sur la cavité de la matrice.

Étape 2 : Préhension

Un support d'ébauche ou de tige applique une pression contrôlée pour fixer l'ébauche.

Étape 3 : Étirement à l'intérieur de la matrice

Le poinçon descend, forçant l'ébauche à entrer dans la cavité de la matrice. Le matériau s'écoule radialement vers l'intérieur tout en s'étirant sur les rayons du poinçon et de la matrice.

Au cours de cette étape, la collerette se rétracte et l'ébauche se transforme en une forme creuse dont le fond, les parois et la collerette sont définis.

Étape 4 : Retrait de la pièce

Une fois le formage terminé, le poinçon se rétracte et un mécanisme d'éjection pousse la pièce finie hors de la cavité de la matrice.

La pièce est ensuite soumise à des processus de finition supplémentaires, tels que l'ébarbage ou le nettoyage, afin d'obtenir des dimensions et une qualité de surface précises.

Types d'opérations d'emboutissage

Les opérations d'emboutissage varient en complexité, allant de processus simples en une seule étape à des séquences complexes en plusieurs étapes qui créent des formes complexes.

Tirage unique ou tirage multiple

Les opérations d'emboutissage unique créent des pièces lorsque le rapport profondeur/diamètre est inférieur à 2:1. Cette méthode fonctionne bien pour les formes simples qui peuvent être formées en une seule opération, comme les tasses peu profondes ou les récipients de base.

Des opérations de tirage multiples deviennent nécessaires lorsque

- La profondeur de la pièce dépasse le double de son diamètre

- Des géométries complexes sont nécessaires

- La réduction totale dépasse les limites des matériaux

L'emboutissage en plusieurs étapes

L'emboutissage en plusieurs étapes implique une série d'opérations progressives pour obtenir la forme finale. Certaines pièces peuvent nécessiter jusqu'à 15 opérations d'emboutissage ou plus pour atteindre les dimensions souhaitées.

Principaux avantages de l'emboutissage

L'emboutissage est un procédé de formage des métaux de premier ordre, qui permet d'obtenir des résultats exceptionnels dans de nombreux domaines de la fabrication.

Efficacité de la production en grande série

Une fois l'outillage mis en place, l'emboutissage permet une production rapide et automatisée avec un temps d'arrêt minimal.

Haute précision et cohérence

Le processus stable produit des variations dimensionnelles minimales, garantissant des résultats précis et reproductibles qui répondent à des exigences strictes en matière de contrôle de la qualité.

Rentabilité pour les formes complexes

Le processus minimise les déchets de matériaux en utilisant la plus grande partie de la tôle. Après l'investissement initial en outillage, les coûts de production restent faibles.

Résistance et durabilité

Le métal subit un durcissement au cours de l'emboutissage, ce qui renforce l'intégrité structurelle.

Quand utiliser le dessin en profondeur?

L'emboutissage excelle dans des scénarios de fabrication spécifiques où la précision, l'efficacité et la qualité sont primordiales.

Exigences en matière de volumes importants

L'emboutissage profond devient très rentable lorsqu'il s'agit de produire de grandes quantités de pièces. Une fois l'outillage mis en place, le processus offre des temps de cycle rapides et des capacités de production en continu.

Géométries complexes

Le processus est optimal pour la création :

- Formes creuses sans soudure

- Pièces avec extrémités fermées

- Composants nécessitant une construction étanche

- Modèles axisymétriques

Spécifications des pièces

Le processus est le plus approprié lorsque

- La profondeur de la pièce dépasse son rayon

- Une épaisseur de paroi uniforme est requise

- Une grande intégrité structurelle est nécessaire

Considérations relatives aux coûts

L'emboutissage est le plus économique quand :

- Volumes de production supérieurs à 10 000 pièces

- Une production à long terme est prévue

- Les formes complexes nécessiteraient des opérations multiples utilisant d'autres méthodes

Causes et prévention des défauts courants

Les défauts dans l'emboutissage peuvent compromettre la qualité et l'efficacité des produits, mais la compréhension de leurs causes est le premier pas vers la prévention. Examinons les problèmes les plus courants et les solutions pratiques pour y remédier.

Rides

Causes : La formation de rides est due à des contraintes de compression dans le tissu. bride ou de la paroi latérale lors de l'emboutissage. Parmi les facteurs en cause, on peut citer une faible pression du porte-plaquette, un écoulement excessif de la matière, un rayon de matrice inapproprié et un frottement inégal.

Prévention:

- Appliquer une pression optimale sur le porte-objet pour contrôler le flux de matériau.

- Utiliser une conception de filière avec des rayons appropriés pour équilibrer la distribution des contraintes.

- Veiller à une bonne lubrification pour réduire les frottements.

- Optimiser la géométrie et l'épaisseur du flan pour minimiser l'excès de matière.

Éclaircissements et déchirures

Causes : L'amincissement et la déchirure résultent de contraintes de traction excessives, en particulier dans les coins ou sur les bords, où l'étirement du matériau est extrême. Une mauvaise conception de la matrice ou une lubrification inadéquate peuvent exacerber ces problèmes.

Prévention:

- Utiliser des géométries d'outils plus souples pour répartir uniformément les contraintes.

- Optimiser la force de maintien de l'ébauche pour éviter un étirement excessif.

- Appliquer une lubrification de haute qualité pour réduire les frottements et l'usure.

- Ajuster les taux de réduction pour rester dans les limites des matériaux.

Défauts de surface

Causes : Les défauts de surface tels que les rayures ou les marques d'outils sont dus au frottement entre la pièce brute et les surfaces de l'outillage ou à une mauvaise manipulation des matériaux.

Prévention:

- Maintenir les surfaces des matrices et des poinçons lisses grâce à polissage ou traitements de surfaces.

- Utiliser des lubrifiants appropriés pour minimiser les frottements de contact.

- Inspecter et entretenir régulièrement l'outillage pour vérifier qu'il n'est pas usé ou endommagé.

Boucle d'oreille

Causes : Le cisaillement est dû à l'anisotropie de la structure du grain du matériau, qui entraîne un allongement inégal pendant le formage. Des pics (oreilles) se forment le long des bords de la pièce étirée.

Prévention:

- Utiliser des matériaux à structure granulaire uniforme pour réduire l'anisotropie.

- Ajuster l'orientation du flan par rapport au sens de laminage pour obtenir un allongement équilibré.

- Couper l'excédent de matériau après le dessin pour éliminer efficacement les oreilles.

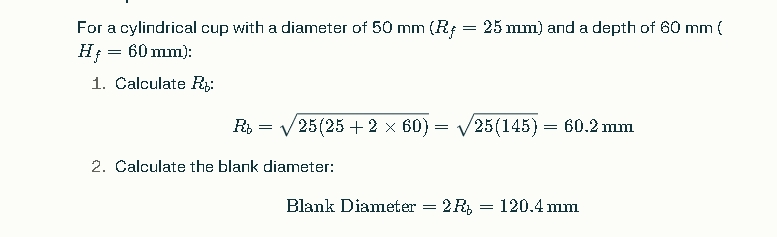

Calculs d'emboutissage dans la fabrication de tôles

Des calculs précis sont essentiels dans un emboutissage pour garantir une bonne utilisation des matériaux, minimiser les défauts et obtenir les dimensions souhaitées pour la pièce. Vous trouverez ci-dessous un guide étape par étape des calculs de dimensions pour les composants emboutis.

Calcul de la taille

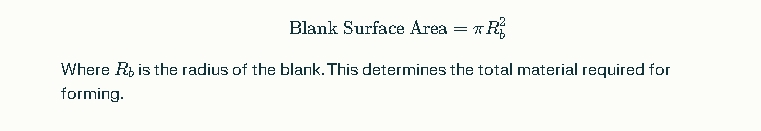

Étape 1 : Calcul de la surface

La première étape consiste à calculer la surface de l'ébauche. Pour une ébauche circulaire, la formule est la suivante :

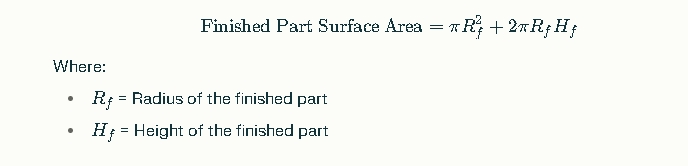

Étape 2 : Calcul de la surface de la pièce finie

Ensuite, calculez la surface de la pièce finie (par exemple, une tasse cylindrique). La formule est la suivante :

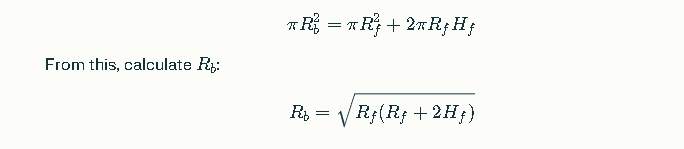

Étape 3 : Maintenir les deux surfaces égales

La surface de l'ébauche doit être égale à celle des pièces finies afin de garantir une utilisation correcte des matériaux. Cette relation permet de minimiser les déchets et de dimensionner les flans avec précision :

Exemple de calcul

Autres considérations

- Ratio de réduction des tirages (DRR) : Détermine le nombre d'étapes de dessin nécessaires. Par exemple, si DRR est égal à 0,5, chaque étape réduit le diamètre de moitié jusqu'à atteindre la taille finale.

- Épaisseur du matériau : Veiller à ce que l'épaisseur reste constante pendant les calculs afin d'éviter les déchirures ou les plis.

Processus alternatifs

Lorsque l'emboutissage n'est pas la solution idéale, d'autres procédés de formage des métaux, tels que l'hydroformage, le filage et la fabrication, peuvent offrir des avantages uniques.

Hydroformage

L'hydroformage utilise un fluide à haute pression pour donner des formes complexes à des tôles ou à des tubes. Il excelle dans la production de pièces légères, sans soudure et à géométrie complexe.

Filature

Le filage du métal consiste à former une feuille de métal sur un mandrin rotatif à l'aide de rouleaux. Ce procédé est idéal pour les pièces axisymétriques telles que les dômes ou les cônes.

Fabrication

La fabrication combine Coupe, flexion, soudage, et assemblage pour créer des pièces à partir de matières premières. Il s'agit d'une méthode très polyvalente, mais qui nécessite plus de travail que d'autres méthodes.

Conclusion

L'emboutissage est une méthode fiable et efficace pour produire des pièces métalliques sans soudure de haute qualité. Sa précision, sa rentabilité et sa polyvalence en font un choix de premier ordre pour de nombreuses industries.

Vous cherchez à explorer le dessin en profondeur pour votre prochain projet ? Contactez-nous dès aujourd'hui pour discuter de vos besoins et recevoir des conseils d'experts adaptés à vos besoins !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.