Si vous recherchez des pièces précises et de haute qualité dans le domaine du travail des métaux, vous avez peut-être entendu parler du tournage CNC. Il s'agit d'une méthode de fabrication efficace qui utilise une machine pour façonner des pièces à partir de matériaux. Toutefois, si vous n'avez jamais travaillé avec le tournage CNC, vous vous posez peut-être des questions sur son fonctionnement et son utilité.

Le tournage CNC est essentiel dans la fabrication car il permet de créer des pièces avec des tolérances serrées et des finitions lisses. Si vous souhaitez réaliser des travaux de haute précision, le tournage CNC offre la précision et la répétabilité nécessaires. Dans les sections ci-dessous, nous allons explorer le fonctionnement et les avantages du tournage CNC.

Qu'est-ce que le tournage CNC ?

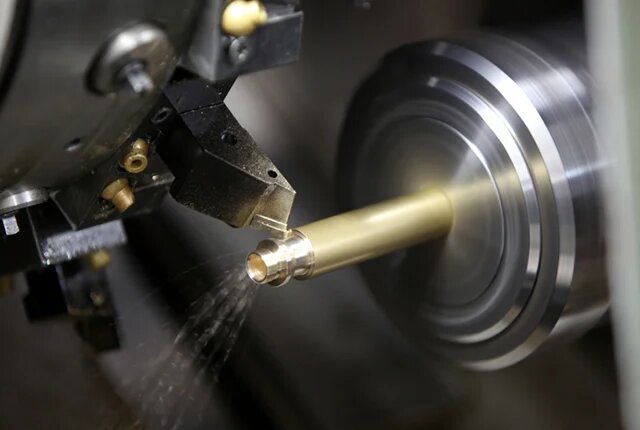

Le tournage CNC est un processus d'usinage qui utilise une machine commandée par ordinateur pour façonner des matériaux. La pièce est maintenue sur une broche rotative. Pendant qu'elle tourne, un outil de coupe se déplace le long du matériau, en enlevant des couches pour former la forme souhaitée. Le système CNC contrôle le mouvement de l'outil et la vitesse de coupe.

Un tour CNC est la principale machine utilisée pour le tournage CNC. Il maintient et fait tourner la pièce pendant que l'outil de coupe la façonne. Le tour CNC peut effectuer diverses tâches, telles que face à, ennuyeux, forage, et filetage. Cela lui permet de créer des formes complexes.

Le tournage CNC est souvent utilisé pour fabriquer des pièces cylindriques et rondes. Il s'agit notamment d'arbres, de poulies, de bagues et de roulements. Il est idéal pour créer des pièces avec des diamètres précis, des surfaces lisses et des tolérances serrées.

Comment fonctionne le tournage CNC?

Le tournage CNC est un processus précis composé de plusieurs étapes clés. Voici comment cela fonctionne :

1. Sélection des matériaux

La première étape consiste à choisir le bon matériau. Les métaux comme l'acier, l'aluminium et le laiton, ainsi que les plastiques, sont des matériaux courants pour le tournage CNC.

2. Préparation du tour CNC

Ensuite, le matériau est solidement fixé sur le tour CNC. Le tour maintient la pièce en place et la fait tourner à une vitesse contrôlée.

3. Programmation de la machine CNC

Avant de commencer le tournage, un programme détaillé est créé. Ce programme définit les mouvements et les vitesses de l'outil de coupe. Il est introduit dans la machine CNC, qui suit le programme pour effectuer des coupes précises.

4. Début du processus d'usinage

Une fois la machine programmée, l'outil de coupe commence à enlever le matériau de la pièce en rotation. L'outil peut se déplacer dans plusieurs directions (le long des axes X, Y et Z) pour donner au matériau la forme souhaitée.

5. Mise au point et contrôle de la qualité

Au fur et à mesure que l'outil fonctionne, l'opérateur ou la machine peut procéder à des ajustements pour s'assurer que la pièce répond aux spécifications requises.

6. Enlèvement des pièces et finition

Une fois la pièce façonnée, elle est retirée du tour. En fonction de l'utilisation et de la conception de la pièce, des étapes de finition supplémentaires, telles que polissage ou enrobagepeut être appliquée.

Principaux paramètres de tournage CNC

Plusieurs paramètres importants doivent être soigneusement contrôlés pour garantir le succès du tournage CNC. Ces facteurs affectent l'efficacité, la qualité et la précision du processus d'usinage. Voici les principaux paramètres du tournage CNC :

Vitesse de coupe

La vitesse de coupe correspond à la vitesse à laquelle l'outil de coupe se déplace sur la surface du matériau. Elle est mesurée en mètres par minute (m/min). La vitesse idéale varie en fonction du matériau et de l'outil utilisé.

Vitesse d'alimentation

La vitesse d'avance est la vitesse à laquelle l'outil de coupe se déplace dans le matériau pendant le tournage. Elle est généralement mesurée en millimètres par tour (mm/tour). Une vitesse d'avance plus élevée accélère la production, mais peut réduire la qualité de la finition de la surface.

Profondeur de coupe

La profondeur de coupe est la quantité de matière que l'outil de coupe enlève en un seul passage. Elle est mesurée en millimètres (mm). Une coupe plus profonde enlève plus de matière, mais elle peut exercer une contrainte supplémentaire sur l'outil et affecter la finition.

Matériau et géométrie de l'outil

Les matériaux couramment utilisés pour les outils sont le carbure, l'acier rapide (HSS) et la céramique. La forme de l'outil, comme l'angle du tranchant et l'angle de coupe, affecte l'efficacité de la coupe et l'état de surface de la pièce.

Vitesse de broche

La vitesse de la broche est la vitesse à laquelle la pièce tourne sur le tour CNC. Elle est mesurée en tours par minute (RPM). La bonne vitesse de rotation de la broche garantit de bonnes conditions de coupe, équilibre la vitesse et la précision, et évite une chaleur excessive.

Types de machines de tournage CNC

Il existe différents types de tours CNC, chacun étant conçu pour des tâches spécifiques. Le choix de la machine dépend de facteurs tels que la taille de la pièce, sa complexité et les besoins de production. Voici les principaux types de tours CNC :

Tours horizontaux à commande numérique

Les tours CNC horizontaux sont les plus courants. La broche est montée horizontalement et la pièce à usiner tourne le long d'un axe horizontal. Ces machines sont généralement utilisées pour des pièces plus grandes et plus lourdes et peuvent travailler avec une large gamme de matériaux.

Tours verticaux à commande numérique

Les tours CNC verticaux ont une broche verticale et la pièce à usiner est montée verticalement sur la machine. Cette conception permet un meilleur accès à certaines pièces, en particulier les plus grandes qui nécessitent une coupe plus lourde.

Centres de tournage horizontaux

Les centres de tournage horizontaux combinent les caractéristiques d'un tour CNC avec des capacités supplémentaires, telles que des changeurs d'outils automatiques et des opérations multi-axes. Ces machines sont utilisées pour les pièces plus complexes qui nécessitent plusieurs étapes. Elles peuvent effectuer des opérations de tournage, de fraisage, de perçage et de taraudage en une seule fois.

Centres de tournage verticaux

Les centres de tournage verticaux sont similaires aux centres de tournage horizontaux, mais avec une broche verticale. Ces machines sont idéales pour la production de pièces grandes, lourdes ou complexes qui nécessitent un tournage précis.

Matériaux utilisés dans le tournage CNC

Le tournage CNC est un procédé polyvalent qui permet de travailler avec une grande variété de matériaux. Le choix du matériau joue un rôle essentiel dans la détermination des performances, de la durabilité et de la rentabilité de la pièce finie. Il s'agit notamment des matériaux suivants

- Métaux

- Plastiques

- Bois

- Verre

- Composites

Principaux éléments d'une machine de tournage CNC

Les tours CNC comportent plusieurs éléments clés qui fonctionnent ensemble pour effectuer des tâches de tournage précises. Voici un aperçu des éléments essentiels d'un tour CNC :

Panneau de contrôle CNC

Le panneau de commande CNC est l'interface entre l'opérateur et la machine. Il permet à l'opérateur de programmer, de surveiller et de contrôler le processus d'usinage.

Fuseaux

La broche est la partie rotative du tour CNC qui maintient et fait tourner la pièce à usiner. Un moteur l'alimente et fait tourner le matériau à une vitesse contrôlée.

Parements

La poupée, située à l'avant de la machine, tient la broche principale et supporte la pièce à usiner en rotation. Elle comprend le moteur et les composants d'entraînement qui contrôlent le mouvement de la broche.

Queues de pie

La contre-pointe est placée à l'extrémité opposée de la poupée et soutient la pièce à usiner, en particulier lors de l'usinage de pièces plus longues. Elle contient généralement un centre ou un outil vivant pour maintenir la stabilité et l'alignement du matériau pendant qu'il tourne.

Lits

Le banc est la base du tour CNC. Il supporte tous les autres composants et assure la stabilité de la machine pendant son fonctionnement.

Mandrins

Le mandrin est un dispositif de serrage en acier qui maintient la pièce à usiner en place sur la broche. Ses mâchoires saisissent fermement le matériau pendant l'usinage.

Voitures

Le chariot déplace l'outil de coupe le long du matériau pour enlever de la matière selon des schémas spécifiques. Il maintient le porte-outil et permet un positionnement précis de l'outil le long des axes X et Z.

Outils de coupe

Les outils de coupe sont utilisés pour enlever de la matière de la pièce à usiner. Ils se présentent sous différentes formes et tailles, en fonction de la tâche à accomplir. Les outils de coupe couramment utilisés dans le tournage CNC comprennent les outils de tournage, les forets, les barres d'alésage et les outils de filetage.

Tourelles d'outils

La tourelle d'outils contient plusieurs outils de coupe et permet des changements d'outils automatiques pendant l'usinage. Cette caractéristique améliore l'efficacité en réduisant les temps d'arrêt.

Pédales

Les pédales contrôlent certains aspects du tour CNC, tels que le démarrage ou l'arrêt de la machine, l'activation du mandrin ou le réglage de la vitesse d'avance.

Comprendre les opérations de tournage CNC

Le tournage CNC offre une variété d'opérations permettant de façonner et de finir des pièces avec une grande précision. Voici les opérations de tournage CNC les plus courantes :

Tournage en ligne droite

Le tournage droit est l'opération la plus simple du tournage CNC. Dans ce processus, l'outil de coupe se déplace parallèlement à l'axe de la pièce pour enlever de la matière et créer une forme cylindrique. Cette opération est souvent utilisée pour réduire le diamètre de la pièce, afin de fabriquer des pièces telles que des arbres, des tiges et des tubes d'un diamètre uniforme.

Molette

Le moletage est un processus qui crée un motif texturé sur la surface de la pièce. Ce procédé est généralement utilisé pour améliorer la prise en main, par exemple sur des poignées ou des boutons. L'outil de moletage exerce une pression sur le matériau pour former un motif de lignes entrecroisées ou de losanges.

Enfilage

Le filetage consiste à créer des rainures en spirale, ou filets, à la surface de la pièce. Cette opération est utilisée pour fabriquer des pièces telles que des boulons, des vis et des écrous. L'outil de coupe se déplace de manière hélicoïdale le long de la surface, ce qui garantit la précision et la régularité des filets.

Séparation

Le tronçonnage est utilisé pour séparer la pièce en deux ou plusieurs parties. L'outil de tronçonnage coupe l'extrémité de la pièce pour la diviser. Cette opération est souvent effectuée à la fin du processus de tournage, lorsque la pièce est prête à être retirée de la machine.

Rainurage

Le rainurage consiste à découper une rainure ou un canal étroit le long de la surface de la pièce à usiner. L'outil de coupe se déplace pour créer une largeur et une profondeur spécifiques de la rainure. Cette opération est utilisée pour des caractéristiques telles que les rainures de joints toriques ou les fentes dans les pièces qui nécessitent une fonctionnalité supplémentaire.

Tournage conique

Le tournage conique crée une forme conique en réduisant progressivement le diamètre de la pièce sur toute sa longueur. L'outil de coupe est incliné pour enlever la matière de manière contrôlée, formant une surface lisse et conique. Cette opération est souvent utilisée pour des pièces telles que des arbres aux extrémités coniques ou pour créer des douilles coniques.

Considérations clés pour le choix du tournage CNC

Lorsque vous décidez si le tournage CNC est le bon procédé pour votre projet, plusieurs facteurs clés doivent être pris en compte. Voici les plus importants d'entre eux :

Sélection des matériaux

Le matériau choisi pour le tournage CNC influe à la fois sur le processus d'usinage et sur la pièce finale. La dureté, l'usinabilité et la durabilité des différents matériaux varient, ce qui a une incidence sur le choix des outils, des vitesses de coupe et des vitesses d'avance.

Tolérance

La tolérance est la variation autorisée des dimensions d'une pièce. Le tournage CNC permet d'obtenir des tolérances très étroites, souvent de l'ordre de quelques millièmes de pouce. Plus la tolérance est serrée, plus la machine et les outils doivent être précis. Tenez compte de la tolérance requise pour votre pièce, car elle aura une incidence sur la durée et le coût de l'usinage.

Géométrie des pièces

La géométrie de la pièce fait référence à la forme et à la complexité de la pièce. Les pièces simples et cylindriques se prêtent le mieux au tournage CNC, car le processus fonctionne bien avec une symétrie de rotation. Les formes plus complexes, comme les rainures, les filetages ou les surfaces coniques, peuvent nécessiter des opérations multiples ou des étapes supplémentaires.

Finition de la surface

Le tournage CNC permet d'obtenir toute une gamme de finitions, de l'état brut à l'état lisse. Une finition plus lisse est généralement nécessaire pour les pièces qui toucheront d'autres composants ou qui doivent avoir un aspect attrayant. Des facteurs tels que la vitesse de coupe, la vitesse d'avance, le matériau de l'outil et le liquide de coupe influent sur la finition de la surface.

Avantages du tournage CNC

Le tournage CNC offre plusieurs avantages qui en font une méthode privilégiée pour la production de pièces de haute qualité. Voici les principaux avantages de l'utilisation du tournage CNC dans la fabrication :

Haute précision et exactitude

Les tours CNC sont connus pour produire des pièces avec des tolérances très serrées. Le processus contrôlé par ordinateur garantit que chaque pièce est fabriquée avec une grande précision, ce qui réduit l'erreur humaine et assure la cohérence entre plusieurs pièces.

Flexibilité dans le traitement des matériaux

Le tournage CNC peut travailler avec une large gamme de matériaux, des métaux comme l'acier, l'aluminium et le laiton aux plastiques et aux composites. Grâce à cette flexibilité, le tournage CNC convient à de nombreuses industries et applications.

Efficacité et rentabilité

Le tournage CNC est très efficace, surtout lorsqu'il s'agit de fabriquer de grandes quantités de pièces. Une fois programmée, la machine peut fonctionner en continu avec peu d'intervention humaine, ce qui réduit les coûts de main-d'œuvre et le temps de production.

Capacité à traiter des formes complexes

Le tournage CNC ne se limite pas aux simples formes cylindriques. Ces machines peuvent créer des géométries complexes, telles que le filetage, l'effilage, le rainurage et des contours complexes.

Applications du tournage CNC

Le tournage CNC permet de créer des pièces cylindriques de précision pour presque tous les secteurs d'activité. Voici où vous trouverez ces composants usinés en action :

Industrie aérospatiale

- Arbres et bagues de moteurs d'avions

- Composants du train d'atterrissage

- Raccords du système hydraulique

- Gicleurs et soupapes du système d'alimentation en carburant

- Fixations légères en aluminium et en titane

Industrie automobile

- Soupapes et pistons du moteur

- Arbres et engrenages de transmission

- Moyeux de roue et composants de freinage

- Pièces du système de direction

- Boîtiers de turbocompresseurs

Dispositifs et équipements médicaux

- Poignées d'instruments chirurgicaux

- Composants d'implants (articulations de la hanche et du genou)

- Forets et implants dentaires

- Pièces de l'appareil d'IRM

- Pompes seringues de précision

Fabrication d'électronique

- Broches et prises du connecteur

- Composants du dissipateur thermique

- Mandrins pour plaquettes semi-conductrices

- Composants des guides d'ondes

- Entretoises et isolateurs de précision

Tournage CNC vs. Fraisage CNC : Principales différences

Tournage CNC et Fraisage CNC sont deux procédés d'usinage importants utilisés dans la fabrication, mais ils fonctionnent différemment. Voici un aperçu des principales différences :

Opération de base

Dans le tournage CNC, la pièce est maintenue et tournée sur une broche tandis que l'outil de coupe reste stationnaire ou se déplace le long d'une trajectoire linéaire pour enlever de la matière. Ce procédé est principalement utilisé pour les pièces cylindriques ou rondes.

Dans le cas du fraisage CNC, la pièce reste immobile tandis que l'outil de coupe tourne et se déplace le long de plusieurs axes (X, Y et Z) pour enlever de la matière. Le fraisage est plus polyvalent et permet de créer des formes complexes, y compris des géométries planes, inclinées et complexes.

Type de pièces produites

Le tournage CNC est idéal pour les pièces présentant une symétrie de rotation, telles que les arbres, les tubes et les poulies. Il est principalement utilisé pour créer des pièces cylindriques de diamètre précis.

Le fraisage CNC peut produire une large gamme de formes, y compris des géométries planes, 3D et irrégulières. Il est couramment utilisé pour créer des pièces telles que des supports, des engrenages et des formes complexes en 3D avec diverses caractéristiques.

Mouvement de l'outil

Dans le tournage CNC, l'outil de coupe se déplace le long d'un axe linéaire (généralement l'axe Z) ou le long de trajectoires radiales par rapport à la pièce à usiner en rotation. Ce mouvement est généralement plus simple et se concentre sur le diamètre extérieur.

Dans le cas du fraisage CNC, l'outil de coupe se déplace sur plusieurs axes (X, Y, Z), ce qui lui permet de créer une grande variété de formes. Ce mouvement offre plus de souplesse et de complexité dans la conception des pièces.

Enlèvement de matière

Dans le tournage CNC, la matière est enlevée radialement de la pièce, ce qui est idéal pour les pièces qui nécessitent des surfaces cylindriques lisses ou des réductions de diamètre.

Dans le cas du fraisage CNC, la matière est enlevée à l'aide d'un outil rotatif qui approche la pièce à usiner sous plusieurs angles. Le fraisage est donc idéal pour créer des caractéristiques telles que des trous, des fentes, des poches et des motifs de surface complexes.

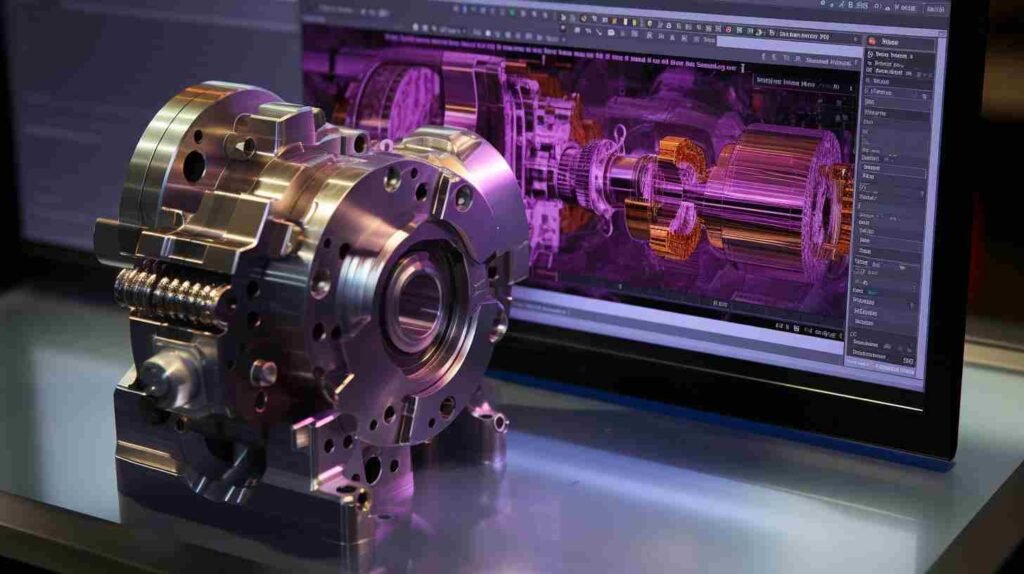

Capacité de tournage CNC de Shengen

Shengen propose des services complets de tournage CNC, spécialisés à la fois dans le prototypage rapide et la production en grande série. Avec plus de dix ans d'expérience, Shengen peut traiter une grande variété de matériaux et de conceptions complexes, en garantissant la précision et la qualité de chaque projet.

Shengen respecte les normes ISO 9001:2015, ce qui garantit une qualité constante dans tous les projets. L'entreprise applique des mesures strictes de contrôle de la qualité tout au long du processus de tournage CNC, de la conception initiale à l'inspection finale, afin de s'assurer que chaque pièce répond aux spécifications requises.

Téléchargez vos fichiers CAO dès aujourd'hui pour recevoir un devis immédiat.

Conclusion

Le tournage CNC est un processus clé de la fabrication moderne. Il offre une grande précision, une grande efficacité et une grande polyvalence. Qu'il s'agisse de pièces cylindriques simples ou de formes complexes, le tournage CNC peut répondre à un large éventail de besoins de production.

Lorsque vous choisissez un service de tournage CNC, tenez compte de facteurs tels que les options de matériaux, les capacités de la machine, les délais d'exécution et l'expertise du fournisseur. Prendre des décisions éclairées sur la base de ces facteurs permet de garantir la réussite de votre projet.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.