L'obtention de pliages précis dans la tôle peut faire la différence entre un projet et un autre. La surépaisseur de pliage a une incidence sur les dimensions des pièces, l'utilisation des matériaux et l'assemblage. Ce guide vous aidera à comprendre ce qu'est la surépaisseur de pliage, pourquoi elle est importante et comment vous pouvez l'utiliser pour obtenir de meilleurs résultats.

Pour bien comprendre le fonctionnement de l'allocation de pliage, nous devons examiner les principaux facteurs qui l'influencent. Nous devons également passer en revue des méthodes simples pour la calculer. Enfin, nous passerons en revue quelques exemples pratiques. Cela nous aidera à réaliser des pliages précis à chaque fois.

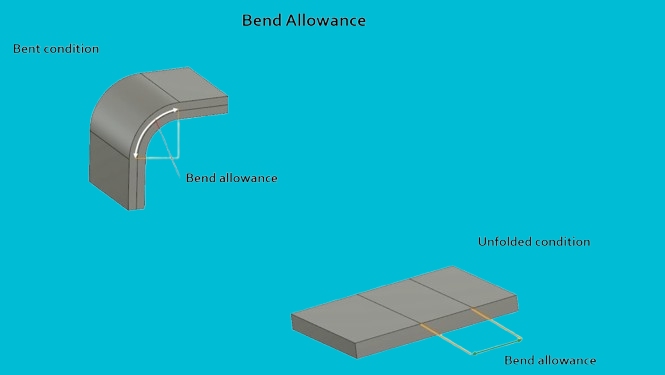

Qu'est-ce que l'allocation de flexion en Fabrication de tôles?

La surépaisseur de pliage est la longueur de métal courbée entre les lignes de pliage. Elle indique la quantité de matériau nécessaire dans la zone de pliage. Lorsque le métal se plie, il s'étire légèrement du côté extérieur et se comprime du côté intérieur. La surépaisseur de pliage mesure ce changement.

La surépaisseur dépend de facteurs tels que le type de matériau, l'épaisseur, l'angle de pliage et le rayon intérieur. Chaque pliage d'une pièce ajoute de la longueur, et ne pas en tenir compte conduit à des dimensions erronées. En calculant la surépaisseur de pliage, vous pouvez ajuster le modèle plat avant le pliage. Cela permet de s'assurer que la pièce finie est correcte.

La science derrière l'allocation de courbure

Pour plier une tôle avec précision, il faut savoir ce qui se passe à l'intérieur du matériau. Ces changements affectent la forme, la longueur et l'ajustement de la pièce finale.

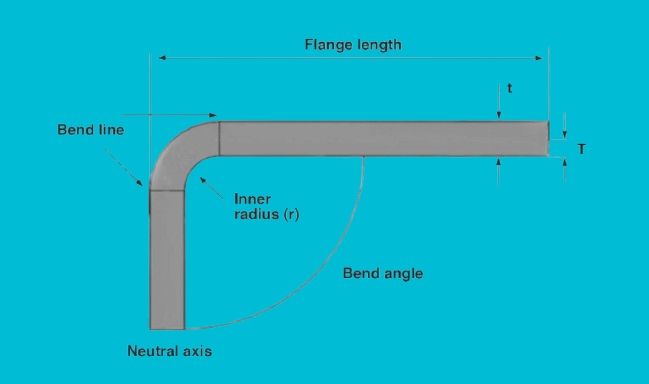

Explication de la ligne de pliage et de l'axe neutre

La ligne de pliage marque le début du pliage. D'un côté de cette ligne, le métal se comprime. De l'autre côté, il s'étire. Entre les deux se trouve l'axe neutre. Cette ligne conserve la même longueur, même si le métal se plie.

Pour la plupart des courbes, l'axe neutre se déplace vers l'intérieur de la courbe. Il n'est pas centré. Par exemple, dans un pliage à 90° sur un acier de 1,0 mm d'épaisseur, l'axe neutre se situe souvent à environ 0,4 mm de la surface intérieure. Cette valeur varie en fonction du type de matériau et du rayon de courbure.

Le facteur K et son rôle dans le calcul de la tolérance au pliage

Le Facteur K définit l'emplacement de l'axe neutre. Il est calculé à l'aide de la formule suivante :

K = t / T

- t = distance entre la surface intérieure et l'axe neutre

- T = épaisseur du matériau

Valeurs courantes du facteur K :

- Aluminium doux (5052-H32) : 0,33 à 0,42

- Acier laminé à froid (SPCC) : 0,40 à 0,50

- Acier inoxydable (304) : 0,45 à 0,50

- Titane grade 2 : 0,30 à 0,35

Supposons que vous travailliez avec un acier laminé à froid de 2 mm d'épaisseur et que le facteur K mesuré soit de 0,45. L'axe neutre se trouve à 0,9 mm de la surface intérieure. Ces données permettent de s'assurer que le calcul de la longueur du motif plat reste précis.

Facteurs clés influençant l'indemnité de courbure

Plusieurs facteurs influencent la quantité de matériau nécessaire pour un pliage. Chacun d'entre eux modifie la façon dont le métal s'étire et se comprime pendant le formage.

Le type de matériau et son impact

Les métaux ne s'étirent pas tous de la même manière. Les matériaux plus souples comme l'aluminium se plient plus facilement et nécessitent moins de force. Les métaux plus durs comme l'acier inoxydable nécessitent plus de force et peuvent retour au printemps plus après le pliage.

Par exemple, l'aluminium 5052 se plie facilement et on utilise souvent une surépaisseur de pliage plus faible. L'acier inoxydable 304 résiste davantage à la flexion et nécessite un rayon de courbure plus important pour éviter les fissures. La ductilité et la résistance à la traction du matériau sont essentielles pour déterminer comment il réagit sous pression.

Si vous pliez un acier à haute teneur en carbone, vous devrez ajouter une marge plus importante pour éviter un pliage excessif ou une déformation de la pièce. Tenez toujours compte des propriétés mécaniques du métal.

Épaisseur de la tôle

Les tôles plus épaisses s'étirent davantage lors du pliage. Plus l'épaisseur augmente, plus la zone de pliage s'allonge. Cela signifie qu'une surépaisseur de pliage plus importante est nécessaire.

Par exemple, une tôle d'acier de 3 mm d'épaisseur pliée à 90° nécessitera une surépaisseur de pliage plus importante qu'une tôle de 1 mm au même angle et au même rayon. Voici une règle générale : plus l'épaisseur augmente, plus la surépaisseur de pliage augmente.

Une feuille plus épaisse déplace également l'axe neutre plus loin de la surface intérieure. Cela affecte directement le facteur K et allonge le motif plat. Il faut toujours mesurer ou calculer en fonction de l'épaisseur réelle.

Rayon de courbure et son importance

Le rayon de courbure est la courbe intérieure du coude. Un petit rayon étire davantage la surface extérieure, ce qui augmente la surépaisseur de pliage. Un rayon plus grand provoque moins d'étirement et nécessite moins de surépaisseur.

Par exemple, le pliage d'un acier de 1,5 mm avec un rayon de 1,5 mm nécessitera une surépaisseur de pliage plus importante que le pliage de la même tôle avec un rayon de 3 mm. Les petits rayons risquent de se fissurer, en particulier dans les matériaux durs.

Une bonne pratique consiste à adapter le rayon de courbure à l'épaisseur de la tôle. Pour l'acier doux, un rayon égal à l'épaisseur du matériau (1T) est généralement sûr. Pour l'aluminium, vous pouvez souvent choisir un rayon plus petit, mais pour l'acier inoxydable, envisagez d'utiliser un rayon de 1,5T ou plus.

L'angle de pliage et son incidence sur la tolérance

L'angle de pliage est la distance à laquelle la tôle est pliée, mesurée en degrés. Plus l'angle est aigu, plus le métal s'étire. Par conséquent, les angles de pliage plus importants nécessitent une plus grande marge de manœuvre.

Un coude à 90° nécessite plus de matériau dans la zone de pliage qu'un coude à 45°. Un pli à 135° s'étire encore plus et nécessite une disposition à plat plus longue. Voici une comparaison rapide à partir d'une tôle d'acier de 1 mm avec un rayon de 1 mm :

- Courbe de 45° ≈ 1,1 mm de tolérance

- Coude de 90° ≈ 1,6 mm de tolérance

- Courbe de 135° ≈ 2,4 mm de tolérance

Plus l'angle est élevé, plus le motif plat doit compenser l'étirement du matériau.

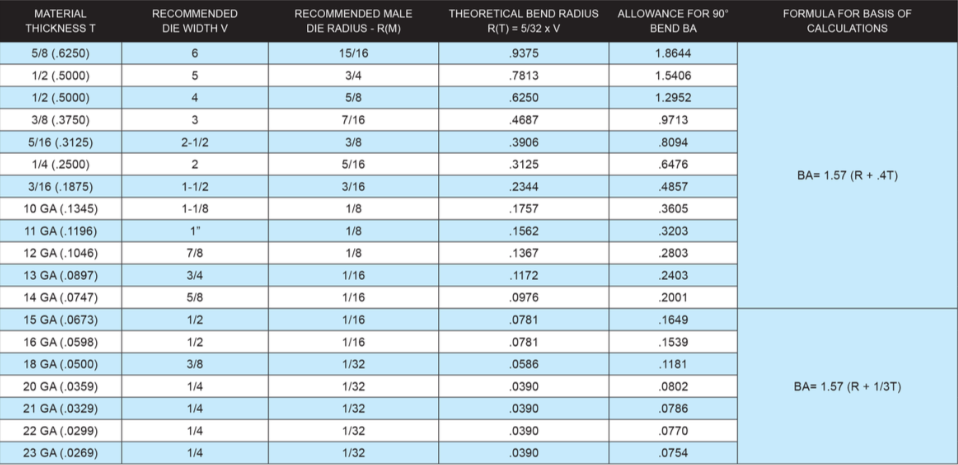

Formules et calculs de l'indemnité de flexion

Pour créer un motif plat précis, vous devez calculer correctement la marge de pliage. Cette section explique comment procéder, étape par étape.

Introduction à la formule de calcul de l'indemnité de flexion

La formule la plus couramment utilisée pour calculer la marge de flexion est la suivante :

BA = (π × A × (R + K × T)) / 180

Où ?

- BA = tolérance de courbure

- π = 3.1416

- A = Angle de courbure en degrés

- R = Rayon de courbure intérieur

- T = Epaisseur du matériau

- K = Facteur K (dépend du matériau et de la configuration du coude)

Cette formule donne la longueur de l'arc de l'axe neutre, que l'on ajoute à la longueur plate pour obtenir des résultats précis.

Processus de calcul étape par étape

Prenons un exemple.

Matériau : Aluminium 5052-H32

Épaisseur (T) : 2 mm

Rayon intérieur (R) : 2 mm

Angle de courbure (A) : 90

Facteur K : 0,38

Étape 1 : Introduire les valeurs dans la formule

BA = (3,1416 × 90 × (2 + 0,38 × 2)) / 180

Étape 2 : Calcul du terme de l'axe neutre

2 + (0.38 × 2) = 2.76

Étape 3 : Multiplier

3.1416 × 90 × 2.76 = 779.06

Étape 4 : Diviser

779,06 / 180 = 4,33 mm

La marge de pliage est de 4,33 mm. Vous l'ajoutez à votre modèle plat pour tenir compte de la courbure.

Erreurs courantes à éviter dans les calculs

- Mauvais facteur K: L'utilisation d'une estimation générale peut entraîner des problèmes de taille. Utilisez toujours les valeurs testées ou recommandées pour votre matériau et votre installation spécifiques.

- Ignorer l'épaisseur réelle: Si votre feuille est enduite ou mal mesurée, même une légère différence affecte le résultat.

- Rayon incorrect: L'utilisation du rayon de l'outil au lieu du rayon de courbure réel peut entraîner des erreurs. En cas de doute, mesurez la courbure formée.

- Angle de courbure déroutant: Mesurez toujours l'angle inclus. Ne mélangez pas les angles intérieurs et extérieurs.

- Ne pas arrondir le résultat: Utilisez une décimale lorsque vous arrondissez la marge de pliage. Un nombre trop élevé ou trop faible peut créer des incohérences dans la production.

Calculateur de la marge de flexion

Allocation de flexion ou déduction de flexion

Ces deux méthodes vous aident à planifier la longueur plate d'une pièce pliée. Elles sont toutes deux utiles, mais elles sont utilisées de manière différente.

Principales différences et cas d'utilisation

Allocation de flexion (BA) est la longueur de l'arc de la courbure, mesurée le long de l'axe neutre. On l'ajoute à la longueur totale du méplat. Elle est utilisée lorsque l'on connaît l'angle de courbure, le rayon et le facteur K.

Déduction de la courbure (BD) est la valeur à soustraire de la longueur totale des brides pour obtenir le modèle plat. Il est basé sur le même pliage, mais il utilise des mesures extérieures.

Utilisation Allocation de pliage lorsque vous calculez à partir de l'intérieur du pli ou lorsque vous souhaitez travailler à partir de valeurs connues de rayon et de matériau. Cela vous donne plus de contrôle dans les logiciels de CAO ou de CNC.

Utilisation Déduction pour courbure lorsque vous mesurez la pièce d'un côté à l'autre, en particulier dans les schémas manuels ou les dessins à plat simples. Elle est souvent utilisée dans les opérations de presses plieuses lorsque les longueurs des brides sont connues.

Les deux conduisent à la même longueur plate à la fin, mais à partir de points de départ différents.

Comment convertir l'allocation de pliage en déduction de pliage? ?

Vous pouvez faire la conversion entre l'abattement de courbure et la déduction de courbure à l'aide de cette formule :

BD = FL1 + FL2 - BA - Longueur totale du méplat

Mais dans la plupart des cas, c'est cette version plus simple qui est utilisée :

BD = FL1 + FL2 - Longueur plate

Ou, plus communément :

Longueur plate = FL1 + FL2 - BD

Où ?

- FL1 et FL2 sont les longueurs des brides

- BD est la déduction de la courbure.

- BA est la marge de pliage.

Voici un exemple rapide :

- FL1 = 30 mm

- FL2 = 40 mm

- BA = 4,33 mm

Ensuite :

Longueur plate = 30 + 40 - Déduction de la courbure

ou

Longueur de l'appartement = 30 + 40 + BA - 2 × retrait extérieur

Le choix entre BA et BD dépend de la façon dont vous mesurez et concevez vos pièces. Utilisez celui qui convient à votre configuration d'outillage ou à votre processus de CAO.

Meilleures pratiques pour une tolérance de pliage optimale

Une bonne tolérance au pliage améliore l'ajustement, réduit les rebuts et rend la production plus fluide. Voici quelques conseils pour garantir la précision et la reproductibilité de vos pliages.

Conseils pour un cintrage cohérent et précis

- Utiliser les mêmes outils: Conservez le même jeu de poinçons et de matrices pour l'ensemble de la production. Le changement d'outillage affecte le rayon de courbure et les résultats.

- Définir des facteurs K standard: Utilisez des facteurs K testés pour chaque matériau et chaque épaisseur. Par exemple, utiliser 0,38 pour l'aluminium 5052 et 0,44 pour l'acier doux.

- Pliage perpendiculaire au grain: Le pliage dans le sens du grain augmente la fissuration. Dans la mesure du possible, il faut plier en travers du grain.

- Éviter les rayons aigus: Utiliser un rayon de courbure égal à au moins 1 fois l'épaisseur du matériau pour obtenir des résultats nets, à moins que la conception n'exige autre chose.

- Maintenir l'outillage propre: La saleté et l'usure des outils créent des courbes irrégulières.

- Ressort de contrôle: Utilisez le fondage ou le monnayage pour les pièces de haute précision où le retour élastique doit être minimal.

Comment valider vos calculs de tolérance au pliage?

- Effectuer des essais de pliage: Coupez une courte bande et effectuez un pliage. Mesurez le résultat réel, puis comparez-le à votre tracé à plat. Ajustez le facteur K si nécessaire.

- Vérification par rapport aux résultats de la CAO: Utiliser la longueur plate calculée pour créer un dessin CAO. Plier un échantillon et le faire correspondre à la pièce CAO.

- Mesurer manuellement l'axe neutre: Utilisez un pied à coulisse pour mesurer de la courbure intérieure à la ligne centrale de l'arc de courbure. Calculez le facteur K réel et mettez à jour vos formules.

- Suivi des travaux répétitifs: Conservez des enregistrements des résultats de pliage pour les pièces répétées. Utilisez ces données pour affiner les calculs futurs.

- La révision des tolérances des pièces formées: Si les positions des trous ou les longueurs des brides ne sont pas les mêmes, cela peut indiquer que la marge de pliage n'est pas la bonne. Ajustez-la en conséquence.

Le fait de suivre quelques étapes reproductibles permet de réduire les essais et les erreurs. Une fois le réglage effectué, les résultats restent fiables d'un lot à l'autre.

Conclusion

La surépaisseur de pliage est la longueur ajoutée au modèle plat pour tenir compte de l'étirement du matériau lors du pliage. Elle permet de s'assurer que la pièce finie a la bonne taille et la bonne forme. Des facteurs tels que le type de matériau, l'épaisseur, l'angle de pliage, le rayon de pliage et le facteur K influent sur la surépaisseur.

Besoin d'aide pour le pliage précis de tôles ou le prototypage ? Nos ingénieurs sont prêts à soutenir votre prochain projet. Contactez-nous pour obtenir une consultation ou un devis gratuit.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.