Les fabricants sont souvent confrontés à des difficultés lorsqu'il s'agit de choisir la bonne machine pour les opérations de tournage. Les différents types de tours ont d'autres fonctions, et le choix de la bonne machine est crucial pour l'efficacité et la qualité du produit. Ce guide vous aidera à trouver le tour le mieux adapté à vos besoins de fabrication.

Chaque type de tour a ses propres avantages. Examinons-les individuellement et voyons quelles sont les tâches qu'ils maîtrisent le mieux.

Principes fondamentaux de l'utilisation d'un tour

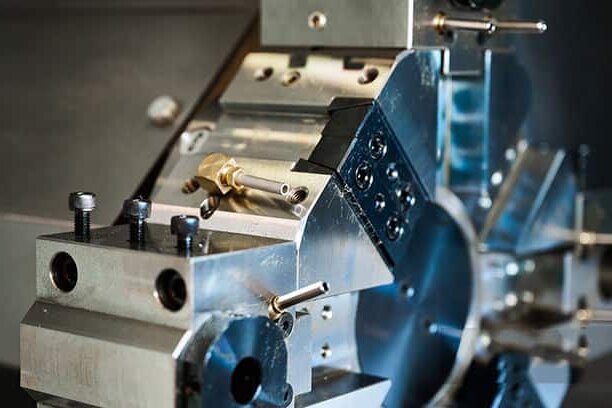

Le fonctionnement d'un tour repose sur une idée simple. La pièce à usiner tourne autour d'un axe central tandis qu'un outil de coupe enlève de la matière pour la façonner. Ce procédé est idéal pour fabriquer des pièces rondes ou cylindriques. Pour obtenir les meilleurs résultats, il est utile de comprendre les principales pièces de la machine et la manière dont elles fonctionnent ensemble dans l'usinage au tour.

Composants essentiels d'un tour

Un tour comporte plusieurs pièces principales qui lui permettent de fonctionner efficacement :

- Lit : La base du tour. Elle supporte tous les autres composants et les maintient alignés.

- Tête : Situé à l'une des extrémités du banc. Il contient la broche et le moteur qui font tourner la pièce à usiner.

- Broche : Un arbre rotatif saisit la pièce à l'aide de mandrins, de pinces de serrage ou de plaques frontales.

- Contre-pointe : Elle se trouve à l'opposé de la poupée. Il supporte les pièces longues et peut contenir des outils tels que des forets.

- Chariot : Déplace l'outil de coupe le long de la pièce à usiner. Il glisse sur la table pour un mouvement précis.

- Diapositive croisée : Monté sur le chariot. Il déplace l'outil sur le diamètre de la pièce.

- Repos compensateur : Se place sur le dessus du chariot transversal. Il permet d'effectuer des coupes angulaires et des filetages.

- Outil Post : Maintient l'outil de coupe fermement en place.

- Vis de guidage et tige d'alimentation : Mouvement de commande pour les opérations de filetage et d'alimentation automatique.

Principes de base du fonctionnement des tours?

Un tour façonne une pièce en la faisant tourner tandis qu'un outil de coupe enlève de la matière. La broche fait tourner la pièce à des vitesses contrôlées et l'outil de coupe se déplace dans des directions spécifiques pour enlever efficacement la matière.

Il existe deux principaux mouvements de coupe :

- Alimentation longitudinale : Déplace l'outil parallèlement à l'axe, produisant des cylindres ou des coupes droites.

- Alimentation transversale : Déplace l'outil sur l'axe, réduisant le diamètre ou créant des faces planes.

Classification des tours par fonction

Les tours peuvent être regroupés en fonction des tâches qu'ils sont censés accomplir. Certaines machines effectuent différents travaux, tandis que d'autres sont conçues à des fins spécifiques.

Tours à usage général et tours spécialisés

Les tours à usage général sont des machines polyvalentes qui peuvent effectuer les opérations suivantes tournant, face à, filetage, et ennuyeux. Ils sont courants dans les ateliers qui produisent de petites ou moyennes séries. Les tours à moteur en sont un exemple typique. Ils offrent un équilibre entre flexibilité et coût, ce qui en fait un choix populaire pour de nombreux ateliers.

Les tours spécialisés se concentrent sur des tâches ou des secteurs d'activité spécifiques. Les tours à tourelle accélèrent la production pour les pièces répétées et les travaux de grande envergure. Les tours pour atelier d'usinage permettent de réaliser des coupes précises pour les prototypes ou les petites séries de haute précision. Les tours verticaux sont conçus pour les pièces lourdes et de grande taille qui ne tiennent pas sur un banc horizontal.

Tours manuels et tours commandés par ordinateur

Les tours manuels exigent que l'opérateur contrôle directement la machine. Le machiniste règle les vitesses, les avances et les positions des outils à la main. Ils sont idéaux pour les travaux simples, les réparations ou la production de faibles volumes. Si les tours manuels offrent une certaine souplesse, ils dépendent fortement des compétences et de l'expérience de l'opérateur.

Les tours CNC utilisent des instructions programmées pour guider l'outil de coupe. Ils offrent une précision constante, des temps de cycle plus courts et réduisent les efforts de main-d'œuvre. Les tours à commande numérique excellent dans la production de gros volumes et les conceptions complexes.

Nous décrirons ensuite les différents types de tours et leurs principales fonctions.

Tour à moteur

Le tour à moteur est le type de tour le plus courant et le plus utilisé. On le trouve souvent dans les ateliers, les salles d'outils et les centres de formation. Sa conception le rend suffisamment flexible pour effectuer de nombreux travaux d'usinage, du simple dressage au filetage de précision.

Structure et fonctionnement

Un tour à moteur est doté d'un banc lourd qui supporte toutes les parties de la machine. La poupée abrite la broche et le système d'engrenage qui entraîne la pièce à usiner. La contre-poupée coulisse le long du banc pour soutenir les pièces longues ou les outils de perçage. Le chariot déplace l'outil de coupe le long de la pièce, tandis que le chariot transversal permet d'effectuer des coupes transversales.

Les opérateurs contrôlent le mouvement d'alimentation soit manuellement, soit à l'aide d'un système d'alimentation électrique. Cette conception permet une précision fiable dans les coupes droites et angulaires.

Applications courantes dans les ateliers

Les tours à moteur sont utilisés pour tourner des arbres, surfacer des surfaces, percer des trous, couper des filets et aléser. Les ateliers les utilisent pour créer des pièces de réparation, des petites séries et des prototypes.

Les programmes de formation utilisent également des tours à moteur pour enseigner les bases de l'usinage. Ils démontrent clairement les principes fondamentaux de l'utilisation d'un tour.

Points forts et limites

La force du tour à moteur réside dans sa polyvalence. Il peut prendre en charge de nombreuses opérations et matériaux différents. Il est plus durable, plus simple à utiliser et plus rentable que les machines à commande numérique.

Cependant, sa vitesse et son efficacité sont limitées pour la production à grande échelle. La précision dépend fortement de l'habileté de l'opérateur, et les formes complexes sont plus difficiles à réaliser sans accessoires avancés. Le tour à moteur est donc mieux adapté aux travaux généraux et aux petites séries qu'à la fabrication en grande quantité.

Tour à tourelle

Le tour à tourelle a été conçu pour améliorer l'efficacité de l'usinage répétitif. Sa structure permet aux opérateurs de mettre en place plusieurs outils à la fois, ce qui réduit les temps d'arrêt et accélère la production. Il s'agit donc d'un choix judicieux pour les travaux de grande envergure.

Caractéristiques distinctives

Un tour à tourelle utilise une tourelle hexagonale ou carrée montée sur le chariot. Cette tourelle contient plusieurs outils de coupe simultanément. Les opérateurs peuvent rapidement tourner la tourelle pour mettre un nouvel outil en position sans arrêter la machine.

Certains tours à tourelle sont également équipés d'un système d'indexation qui verrouille précisément les outils en place. Cette conception réduit les changements de configuration et améliore le flux de travail.

Avantages de la production pour le travail répétitif

Les tours à tourelle sont idéaux pour les travaux qui nécessitent la fabrication répétée de la même pièce. Comme plusieurs outils sont déjà réglés, chaque cycle peut passer d'une opération à l'autre sans ajustement manuel.

Cela permet de réduire le temps d'usinage et de garantir des dimensions constantes. Il réduit également les efforts de main-d'œuvre puisque les opérateurs passent moins de temps à repositionner les outils. Les tours à tourelle offrent à la fois rapidité et fiabilité pour les productions moyennes à élevées.

Industries utilisant des tours à tourelle

Les tours à tourelle sont largement utilisés dans la construction automobile pour produire des boulons, des écrous, des douilles et des arbres. Ils sont courants dans les secteurs de la quincaillerie et de l'électronique. production d'éléments de fixationoù de grandes quantités de pièces identiques sont nécessaires.

Les tours à tourelle sont également utilisés dans les secteurs de l'aérospatiale et de la défense pour les composants de précision qui nécessitent une exactitude répétée. Toute industrie produisant des pièces standard en grande quantité peut bénéficier de leur efficacité.

Tour pour salle d'outils

Le tour pour atelier d'outillage est avant tout conçu pour la précision. Il combine la flexibilité d'un tour à moteur avec des contrôles plus serrés, ce qui le rend adapté aux travaux fins et détaillés. Les ateliers l'utilisent chaque fois que la haute précision est une priorité.

Haute précision et exactitude

Les tours pour salles d'usinage sont dotés de bancs finement rectifiés, de vis d'entraînement précises et de mécanismes d'alimentation souples. Ces améliorations réduisent les vibrations et améliorent le contrôle du mouvement de l'outil.

Ils peuvent maintenir des tolérances très étroites, souvent de l'ordre de quelques microns. Ce niveau de précision les rend fiables pour l'usinage de pièces où même des erreurs mineures sont inacceptables.

Applications dans le domaine du prototypage et de la R&D

Ces tours sont largement utilisés dans les laboratoires de recherche, le développement de produits et la fabrication d'outils. Les ingénieurs s'en servent pour créer des prototypes qui nécessitent des dimensions exactes.

Elles sont également utilisées pour fabriquer des gabarits, des montages et des matrices qui exigent une géométrie précise. En R&D, la possibilité de tester et d'affiner les conceptions sur une machine petite mais précise permet d'accélérer le développement.

Différences par rapport aux tours à moteur standard

Alors que les tours pour moteurs sont destinés à des travaux généraux, les tours pour ateliers d'outillage sont conçus pour les détails et la précision. Ils sont souvent équipés de cadrans de commande plus fins, de meilleurs roulements de broche et d'une construction de meilleure qualité.

Les tours de salle d'usinage sont équipés d'accessoires avancés pour les applications extrêmes. meulage de précisionIls peuvent également être utilisés pour le tournage, le tournage conique et le filetage. Contrairement aux tours à moteur standard, ils sont moins adaptés à l'enlèvement de matière lourde ou à la production de grandes quantités. Leur principale valeur réside dans l'usinage de précision de pièces spécialisées et de prototypes.

Tour CNC

Le tour à commande numérique a transformé le travail de tournage dans la fabrication moderne. Le remplacement des commandes manuelles par une programmation informatique permet une production plus rapide, une meilleure précision et une réduction de l'intervention de l'opérateur.

Comment l'automatisation de la CNC a transformé le tournage

L'automatisation CNC a supprimé les limites de l'usinage manuel. Au lieu de se fier à l'alimentation manuelle et aux changements d'outils, les tours à commande numérique utilisent des instructions codées pour contrôler chaque mouvement.

Cela permet d'obtenir des résultats reproductibles et de réduire les erreurs. Les opérateurs peuvent configurer un programme une seule fois, et la machine produira des pièces identiques sans variation. Cette efficacité réduit les temps de cycle et les coûts de main-d'œuvre, ce qui rend la production plus cohérente et plus évolutive.

Principales capacités et aspects de la programmation

Les tours CNC peuvent tourner, surfacer, percer, aléser, fileter et rainurer avec précision. Les modèles avancés prennent également en charge l'outillage en direct, qui permet le fraisage et le taraudage dans la même configuration.

Les programmes sont écrits en code G, qui indique à la machine comment se déplacer, couper et avancer. Les opérateurs utilisent un logiciel de FAO (fabrication assistée par ordinateur) pour générer ces codes à partir de modèles numériques. Une fois chargée, la machine exécute le programme avec rapidité et précision, ce que le travail manuel ne peut pas faire.

Cas d'utilisation dans les pièces complexes et à grand volume

Les tours à commande numérique sont largement utilisés dans les industries qui exigent de grandes quantités de pièces homogènes, telles que l'automobile et l'électronique grand public. Ils sont également courants dans l'aérospatiale et la production d'appareils médicaux, où les géométries complexes et les tolérances serrées sont essentielles.

Les tours à commande numérique constituent une solution pratique lorsqu'une pièce nécessite des caractéristiques qui seraient lentes ou difficiles à réaliser manuellement. Leur capacité à traiter des formes complexes et des volumes importants les rend indispensables dans les lignes de production modernes.

Choisir le bon tour

Le choix du bon tour dépend de l'objet que vous souhaitez fabriquer et de la manière dont vous comptez le faire. Les machines ont des fonctions différentes et un choix judicieux permet d'économiser du temps et de l'argent.

Facteurs à considérer

Le type de matériau a son importance. Les métaux ou les plastiques plus tendres n'ont pas forcément besoin de machines robustes, alors que les alliages plus complexes nécessitent des conceptions plus solides. Le volume de production est un autre facteur clé. Les faibles volumes ou les travaux de réparation peuvent être réalisés sur des tours manuels, mais les productions plus importantes nécessitent souvent des tours à tourelle ou des tours à commande numérique.

Les exigences de précision jouent également un rôle. Les tolérances standard peuvent convenir aux tours d'usage courant, mais les pièces destinées à la recherche, à la médecine ou à l'aérospatiale nécessitent souvent des machines de salle d'outils ou des machines à commande numérique.

Compromis entre coût et efficacité

Les tours manuels sont moins coûteux au départ et plus simples à entretenir. Cependant, ils nécessitent plus de compétences et de temps de la part de l'opérateur.

Les tours spécialisés ou à commande numérique coûtent plus cher, mais ils offrent une plus grande efficacité et une précision reproductible. Au fil du temps, les économies de main-d'œuvre et les temps de cycle plus courts peuvent compenser l'investissement initial. Le bon choix dépend de la question de savoir si ce sont les économies à court terme ou l'efficacité à long terme qui comptent le plus pour votre entreprise.

Adapter le type de tour aux besoins de l'industrie

L'utilisation des tours varie selon les secteurs d'activité. Les constructeurs automobiles et les fabricants d'éléments de fixation utilisent souvent des tours à tourelle pour la production de masse, tandis que les secteurs de l'aérospatiale et de la médecine se tournent vers les tours à commande numérique et les tours de salle d'outils pour la haute précision.

Les ateliers généraux utilisent les tours à moteur pour les réparations, la formation et les pièces sur mesure. En adaptant le type de tour aux besoins de votre secteur, vous vous assurez que la production se déroule sans heurts et que la machine répond à vos objectifs spécifiques.

Conclusion

Il existe de nombreux types de tours, chacun étant conçu pour des tâches et des besoins de production spécifiques. Les tours à moteur offrent une grande polyvalence pour les travaux généraux. Les tours à tourelle améliorent la vitesse et l'efficacité pour les pièces répétitives. Les tours de salle d'usinage offrent une grande précision pour les prototypes et les travaux détaillés. Les tours à commande numérique apportent l'automatisation, la précision et la capacité de traiter des pièces complexes en grande quantité.

Le choix du bon tour dépend du matériau, du volume de production, de la précision et des exigences de l'industrie.

Vous cherchez à sélectionner le tour idéal pour votre atelier ou votre ligne de production ? Contactez-nous dès aujourd'hui pour discuter de vos besoins et bénéficier de conseils d'experts.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.