De nombreux fabricants ont du mal à choisir la bonne machine CNC pour leurs projets. Avec des dizaines d'options, le choix d'une mauvaise machine peut faire perdre du temps et de l'argent. Ce guide présente les 12 principales machines CNC qui peuvent répondre à la plupart des besoins de fabrication et vous aider à fabriquer des produits plus rapidement et de meilleure qualité.

Vous voulez savoir quelle machine CNC convient le mieux à votre prochain projet ? Examinons les capacités, les utilisations et les avantages de chaque type de machine.

Qu'est-ce qu'une machine à commande numérique ?

Une machine CNC est un type de machine qui utilise des programmes informatiques pour contrôler ses actions. Ces machines peuvent effectuer des tâches telles que couper, percer, fraiser et façonner des matériaux. Le logiciel informatique indique exactement à la machine comment se déplacer et ce qu'elle doit faire.

Les machines à commande numérique sont couramment utilisées dans l'industrie manufacturière pour créer des pièces destinées à divers secteurs. Elles offrent une grande précision et une grande cohérence, ce qui les rend précieuses dans la production moderne. Ces machines peuvent travailler avec de nombreux types de matériaux et réduisent le besoin de travail manuel, ce qui rend la production plus rapide et plus efficace.

Éléments essentiels d'un système de machine à commande numérique

Un système de machine à commande numérique comprend plusieurs composants clés qui exécutent des tâches avec précision et efficacité. En voici les principaux éléments :

Contrôleur

Le contrôleur est le cerveau de la machine CNC. Il lit les instructions programmées (code G) et envoie des signaux aux moteurs de la machine pour déplacer les outils et la pièce.

Machine-outil

Il s'agit de la partie physique du système CNC qui effectue la découpe, le perçage ou la mise en forme. Les exemples incluent les fraises, les tours et les toupies.

Système d'entraînement

Le système d'entraînement comprend des moteurs et des engrenages qui déplacent les pièces de la machine. Il assure un mouvement précis le long des axes X, Y et Z.

Système de retour d'information

Les capteurs et les encodeurs du système de retour d'information surveillent la position et la vitesse de la machine. Ils renvoient les données au contrôleur pour garantir la précision.

Pièce

La pièce à usiner est le matériau que l'on coupe ou que l'on façonne. Pendant le processus d'usinage, elle est maintenue en place par des pinces ou des dispositifs de fixation.

Outils de coupe

Il s'agit des outils qui enlèvent physiquement la matière de la pièce à usiner. Ils varient en fonction de la machine et de la tâche, comme les forets, les fraises ou les outils de tour.

Logiciel

Le logiciel de la CNC crée et édite les instructions (code G) qui contrôlent la machine. Il traduit les dessins en commandes que la machine peut suivre.

Interface opérateur

Il s'agit du panneau de commande ou de l'ordinateur sur lequel l'opérateur saisit les commandes, surveille la machine et effectue les réglages.

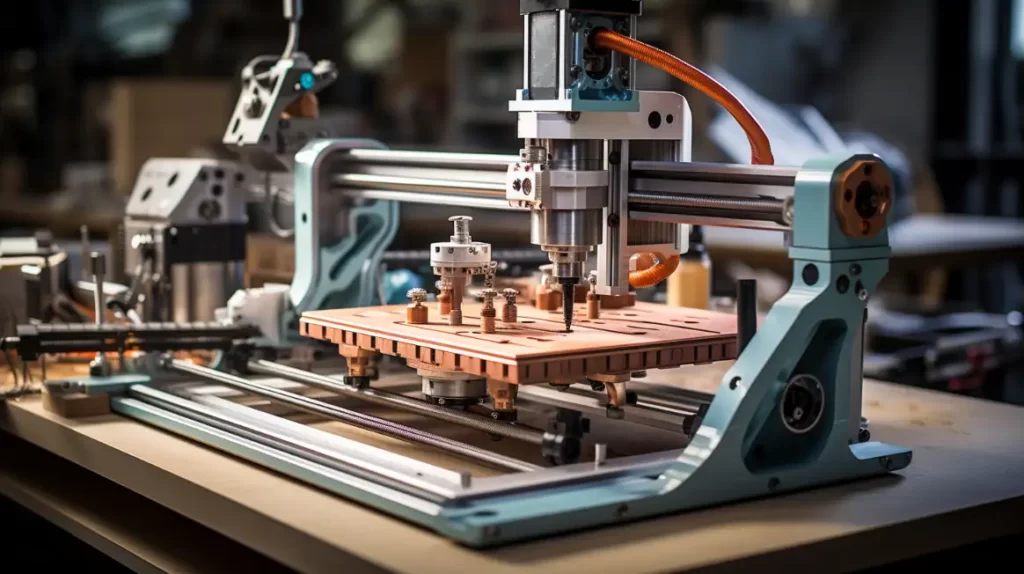

#1 Machines à fraiser à commande numérique

Fraiseuses CNC sont des équipements de fabrication soustractive qui utilisent des fraises rotatives pour enlever de la matière d'une pièce. Ces machines sont conçues pour créer des pièces précises et complexes en déplaçant le matériau dans différentes directions.

Il existe différents types de fraiseuses CNC : verticales, horizontales et à 3 ou 5 axes.

Avantages

- Haute précision et répétabilité

- Capacité à produire des formes et des dessins complexes

- Idéal pour le prototypage et la production de masse

- Peut travailler avec une large gamme de matériaux, y compris les métaux et les plastiques

Inconvénients

- Le coût initial élevé de l'achat et de l'installation

- Nécessite des opérateurs qualifiés pour la programmation et la maintenance

- Un entretien régulier est nécessaire pour maintenir la machine dans un état optimal.

- La perte de matière peut se produire lorsque la matière est retirée de la pièce.

- La table de la machine limite la taille de la pièce à usiner

Coûts

Les modèles d'entrée de gamme commencent aux alentours de $10 000, tandis que les machines plus perfectionnées peuvent coûter entre $50 000 et $100 000 ou plus.

#2 Tours et machines de tournage CNC

Tours et décolleteuses à commande numérique façonnent la matière en faisant tourner la pièce contre un outil de coupe. Ces machines sont conçues pour produire des pièces cylindriques ou coniques, telles que des arbres, des boulons et des bagues, en enlevant de la matière par un processus de tournage.

Il existe plusieurs types de tours CNC, notamment les tours à 2 axes, à 3 axes et les tours multi-axes.

Avantages

- Haute précision pour les pièces cylindriques et coniques

- Peut produire des finitions lisses et des tolérances serrées

- Polyvalent et capable d'effectuer de multiples opérations comme le perçage et le filetage

Inconvénients

- Limitée à la production de formes cylindriques ou coniques, elle est moins polyvalente que les fraiseuses.

- Nécessite des opérateurs qualifiés pour programmer et entretenir la machine

- Un entretien régulier est nécessaire pour assurer le bon fonctionnement de la machine.

- Des déchets de matériaux peuvent se produire lorsque la machine enlève des matériaux.

Coûts

Les modèles de base peuvent être proposés à partir d'environ $15 000, tandis que les machines plus perfectionnées, dotées d'axes multiples ou de capacités supplémentaires, peuvent aller de $50 000 à plus de $100 000.

#3 Machines CNC de tournage, de fraisage et de composition

Les machines de tournage-fraisage CNC combinent les fonctions des tours CNC et des fraiseuses CNC. Elles sont conçues pour effectuer des opérations de tournage et de fraisage sur une seule installation, ce qui permet de créer des pièces plus complexes sans avoir à déplacer la pièce entre différentes machines.

Il existe différents types de machines CNC de tournage-fraisage, y compris des configurations horizontales et verticales.

Avantages

- La combinaison du tournage et du fraisage dans une seule machine réduit le besoin de réglages et de manipulations multiples.

- Capable de produire des pièces avec des tolérances serrées et des finitions lisses.

- Convient à une large gamme de pièces, y compris les géométries complexes qui nécessitent à la fois le tournage et le fraisage.

- Réduit la nécessité d'utiliser plusieurs machines, ce qui permet d'économiser de l'espace et des investissements.

Inconvénients

- Ces machines peuvent être coûteuses en raison de leurs capacités combinées.

- Il faut des opérateurs qualifiés qui connaissent les processus de tournage et de fraisage.

- La taille de la pièce est limitée par la capacité de la table et de la broche de la machine.

Coûts

Les modèles d'entrée de gamme peuvent être proposés à partir d'environ $30 000, tandis que les machines plus perfectionnées, dotées de fonctions supplémentaires et d'une plus grande précision, peuvent aller de $70 000 à $200 000, voire plus.

Toupie CNC #4

Les défonceuses CNC sont des machines CNC qui utilisent un outil de coupe rotatif pour sculpter ou façonner des matériaux tels que le bois, le plastique et les métaux légers. Les défonceuses CNC peuvent se déplacer sur plusieurs axes et effectuer des opérations complexes avec une intervention humaine minimale.

Il existe différents types de défonceuses CNC, notamment des machines à 3 et 4 axes, certains modèles avancés offrant des capacités à 5 axes.

Avantages

- Il peut être utilisé pour couper et façonner divers matériaux, notamment le bois, le plastique et les métaux tendres.

- Il offre une précision et une répétabilité élevées, ce qui le rend idéal pour les coupes détaillées et les dessins complexes.

- L'automatisation réduit le besoin de travail manuel et accélère le temps de production.

- Les défonceuses CNC sont souvent plus abordables que les fraiseuses pour les grandes pièces telles que les panneaux ou les planches.

Inconvénients

- La même précision ne peut être obtenue pour des pièces très petites ou complexes.

- Un entretien régulier est nécessaire pour maintenir la machine en bon état de fonctionnement.

- La profondeur de coupe peut être limitée en fonction de la taille et de la configuration de la défonceuse.

Coûts

Les modèles d'entrée de gamme commencent généralement aux alentours de $5 000, tandis que les modèles plus avancés, dotés de tables de travail plus grandes et d'excellentes capacités, peuvent coûter entre $20 000 et $80 000, voire plus.

#5 Coupeuses à plasma CNC

Découpeurs plasma CNC utilisent une torche à plasma pour découper des matériaux conducteurs d'électricité tels que l'acier, l'aluminium, le laiton et le cuivre. Le processus de découpe est rapide et efficace, utilisant un arc plasma à haute température pour faire fondre et souffler le matériau.

Les découpeurs plasma CNC, y compris les modèles 2D et 3D, sont disponibles dans différentes configurations pour répondre à divers besoins de découpe.

Avantages

- Le découpage plasma est l'une des méthodes les plus rapides pour découper le métal, en particulier pour les matériaux plus épais.

- Permet des coupes nettes et précises, en particulier pour les lignes droites et les formes simples.

- Convient à la coupe d'une large gamme de métaux, y compris les matériaux ferreux et non ferreux.

- La découpe au plasma est plus abordable pour la découpe de métaux épais que les méthodes de découpe au laser.

Inconvénients

- Les découpeurs plasma ne sont efficaces que sur les matériaux conducteurs tels que les métaux. Ils ne peuvent donc pas être utilisés pour découper des matériaux non métalliques tels que le plastique ou le bois.

- Les coupes au plasma peuvent avoir un bord plus rugueux que d'autres méthodes de coupe comme la coupe au laser ou au jet d'eau.

- La chaleur de l'arc plasma peut affecter le matériau environnant, entraînant une déformation ou un endommagement de la surface.

Coûts

Les modèles d'entrée de gamme pour les petits ateliers peuvent commencer aux alentours de $5 000, tandis que les systèmes plus grands et plus avancés, dotés de fonctions supplémentaires, peuvent coûter entre $20 000 et $60 000.

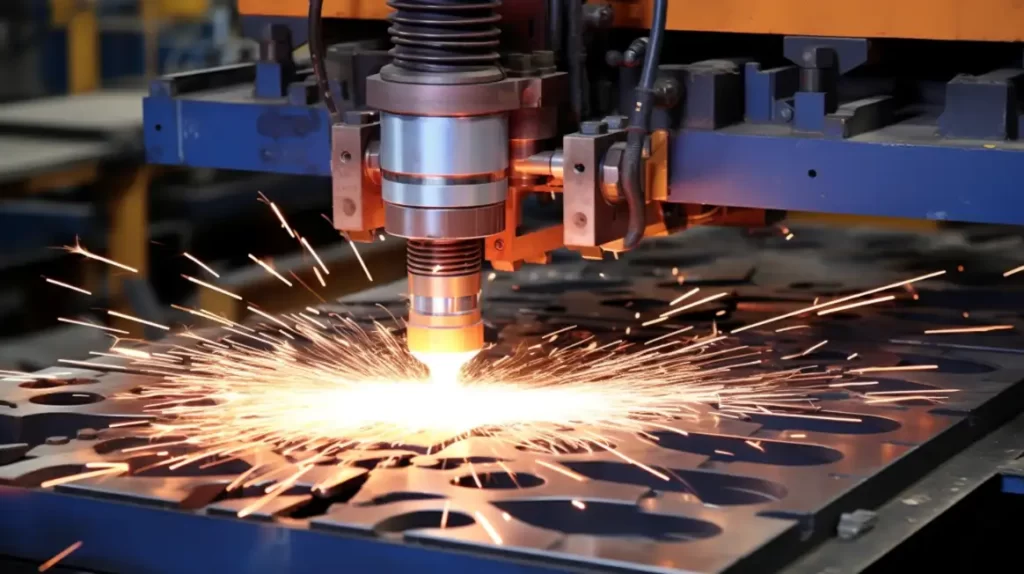

Machines de découpe laser CNC #6

Machines de découpe laser CNC utilisent un faisceau laser focalisé pour découper ou graver des matériaux avec une grande précision. Le faisceau laser fait fondre, brûle ou vaporise le matériau, laissant un bord propre et lisse.

Il existe différents types de machines de découpe laser CNC, notamment les lasers CO2, les lasers à fibre et les lasers à cristaux.

Avantages

- La découpe laser permet d'obtenir des coupes très précises avec une distorsion minimale du matériau, ce qui est idéal pour les conceptions complexes.

- Il peut couper une large gamme de matériaux, y compris les métaux, les plastiques, le bois, etc.

- Le processus de découpe au laser est très efficace et ne génère qu'un minimum de déchets.

- En tant que processus sans contact, la découpe laser ne touche pas physiquement le matériau, ce qui réduit l'usure de la machine et de la pièce.

Inconvénients

- Les machines de découpe laser à commande numérique, en particulier les modèles puissants, peuvent être coûteuses.

- Bien qu'elle convienne pour les matériaux fins ou d'épaisseur moyenne, la découpe au laser peut ne pas être efficace pour les matériaux très épais, en fonction du type de laser.

- La chaleur du laser peut entraîner une légère modification des propriétés du matériau près du bord de la coupe, ce qui peut affecter la résistance du matériau.

Coûts

Les modèles d'entrée de gamme peuvent être proposés à partir d'environ $20 000, tandis que les systèmes plus avancés peuvent aller de $50 000 à plus de $200 000.

#7 Machines à décharge électrique CNC

L'électroérosion utilise des décharges électriques ou des étincelles pour enlever de la matière d'une pièce. Ce procédé est utile pour les métaux durs ou les matériaux difficiles à usiner avec les méthodes traditionnelles.

Il existe deux types principaux de machines d'électroérosion : électroérosion à fil et GED de la plomberie.

Avantages

- Les machines d'électroérosion offrent une précision exceptionnelle, idéale pour les dessins complexes et les détails fins.

- Comme le processus utilise des décharges électriques, la pièce n'est pas soumise à une force mécanique directe, ce qui évite toute déformation ou distorsion.

- L'électroérosion peut produire des formes complexes et très détaillées, y compris des caractéristiques internes.

Inconvénients

- L'électroérosion a tendance à être plus lente que d'autres méthodes telles que le fraisage ou le tournage, ce qui peut avoir un impact sur la vitesse de production.

- L'électroérosion est généralement plus adaptée aux matériaux fins, car elle peut être moins efficace pour les pièces épaisses.

- Une installation et un fonctionnement corrects nécessitent des opérateurs expérimentés et qualifiés pour garantir la précision et l'efficacité.

Coûts

Les machines d'électroérosion à fil d'entrée de gamme coûtent environ 130 000 euros, tandis que les modèles avancés, dotés d'un plus grand nombre de fonctions et d'une plus grande précision, peuvent coûter entre 100 000 et 300 000 euros.

Machine de découpe au jet d'eau CNC #8

Machines de découpe au jet d'eau CNC utilisent un jet d'eau à haute pression, souvent mélangé à des matériaux abrasifs, pour découper divers matériaux. Ce procédé est très efficace pour les matériaux sensibles à la chaleur car il n'implique pas de températures élevées.

Il existe deux types de machines à jet d'eau : les machines à jet d'eau pur et les machines à jet d'eau abrasif.

Avantages

- Comme la découpe au jet d'eau n'implique pas de chaleur, elle évite les distorsions thermiques ou le gauchissement, ce qui la rend idéale pour les matériaux sensibles.

- La découpe au jet d'eau permet d'obtenir des coupes lisses et précises avec des tolérances étroites allant jusqu'à 0,1 mm.

- Il peut couper une large gamme de matériaux, y compris les métaux, les plastiques, le verre, la céramique et même la pierre.

- Le processus ne nécessite pas de contact physique avec le matériau, de sorte qu'il n'y a pas d'usure de l'outil.

Inconvénients

- La découpe au jet d'eau est généralement plus lente que les autres méthodes de découpe, en particulier pour les matériaux plus épais.

- Le coût d'installation et d'achat des machines de découpe au jet d'eau est relativement élevé, en particulier pour les modèles de qualité industrielle.

- Les systèmes à jet d'eau nécessitent un entretien régulier pour garantir le bon fonctionnement de la pression de l'eau et des mécanismes d'alimentation en abrasif.

Coûts

Les machines d'entrée de gamme commencent généralement aux alentours de 140 000 TTP, tandis que les systèmes plus grands et plus avancés peuvent aller de 100 000 TTP à 500 000 TTP, voire plus pour les modèles industriels haut de gamme.

Machines à rectifier CNC #9

Machines à rectifier CNC sont conçus pour utiliser des meules abrasives afin d'enlever de la matière d'une pièce et d'obtenir une finition lisse et précise.

Les différents types de machines à rectifier CNC comprennent les rectifieuses de surface, les rectifieuses cylindriques et les rectifieuses internes.

Avantages

- Les machines à rectifier CNC offrent une excellente finition de surface et une grande précision dimensionnelle, ce qui les rend idéales pour les tolérances serrées.

- Convient au meulage de divers matériaux, y compris les métaux, les céramiques et les composites.

- La rectification CNC permet d'obtenir des états de surface supérieurs aux autres méthodes d'usinage.

Inconvénients

- La rectification est généralement plus lente que les autres méthodes de coupe, telles que le fraisage ou le tournage, en particulier lorsque l'on travaille avec des matériaux durs.

- Les meules s'usent avec le temps et doivent être remplacées et entretenues pour maintenir leurs performances.

- Le meulage CNC est moins efficace pour les matériaux plus épais, car le processus de meulage est lent et moins efficace pour l'enlèvement de matériaux lourds.

Coûts

Les modèles d'entrée de gamme peuvent débuter aux alentours de $20 000, tandis que les modèles plus avancés, en particulier pour les systèmes industriels de haute précision, peuvent aller de $50 000 à $150 000 ou plus.

Perceuses CNC #10

Machines de forage à commande numérique sont des équipements spécialisés qui utilisent des mèches rotatives pour créer des trous précis dans une pièce. Ces machines sont couramment utilisées dans l'industrie manufacturière pour le perçage, l'alésage et la perforation.

Il existe différents types de perceuses CNC, notamment les perceuses verticales, les perceuses radiales et les perceuses multibroches.

Avantages

- Les machines de perçage à commande numérique permettent de placer les trous avec précision et d'obtenir des tailles homogènes, ce qui garantit des résultats de grande qualité.

- Il peut être utilisé pour une large gamme de matériaux, y compris les métaux, les plastiques et les composites.

- Capable de percer plusieurs trous en un seul passage, ce qui permet de gagner du temps en production.

Inconvénients

- Ces machines sont principalement conçues pour des tâches de forage et peuvent ne pas convenir à d'autres types d'usinage tels que la coupe ou le façonnage.

- Un entretien régulier est nécessaire pour garantir que la machine reste dans un état de fonctionnement optimal.

- La taille de la table de la machine peut restreindre la taille de la pièce, ce qui limite le type de pièces pouvant être percées.

Coûts

Les modèles d'entrée de gamme coûtent généralement environ $15 000, tandis que les machines plus perfectionnées peuvent coûter entre $30 000 et $100 000.

#11 Machines multiaxes

Les machines multi-axes sont des systèmes CNC avancés conçus pour réaliser des tâches d'usinage complexes avec une grande précision. Contrairement aux machines CNC traditionnelles, qui fonctionnent généralement sur trois axes, les machines multi-axes peuvent déplacer l'outil ou la pièce dans plus de trois directions.

Les machines multiaxes les plus courantes sont les machines CNC à 4, 5 et même 6 axes.

Avantages

- Les machines multi-axes permettent d'obtenir une plus grande précision et réduisent la nécessité de procéder à des réglages multiples, ce qui les rend idéales pour les pièces complexes et de haute tolérance.

- Avec davantage d'options de mouvement, ces machines peuvent traiter des pièces sous différents angles, ce qui permet d'obtenir des géométries complexes et des conceptions détaillées.

- Les pièces peuvent être finies en moins de temps, ce qui réduit le temps passé à recharger et à repositionner la pièce.

Inconvénients

- Les machines CNC multiaxes sont nettement plus coûteuses que les machines traditionnelles à 3 axes.

- Ces machines nécessitent des opérateurs qualifiés maîtrisant la programmation avancée et la configuration des machines.

- Les opérateurs ont besoin d'une formation supplémentaire pour comprendre et utiliser efficacement les machines multi-axes.

Coûts

Les modèles d'entrée de gamme pour les petites opérations peuvent commencer aux alentours de $50 000, tandis que les machines 5 axes plus avancées peuvent aller de $150 000 à plus de $500 000.

Imprimante 3D CNC #12

Imprimantes 3D à commande numérique créent des pièces et des objets en superposant des matériaux. Contrairement aux machines CNC traditionnelles, qui enlèvent de la matière, les imprimantes 3D ajoutent de la matière, généralement du plastique, du métal ou de la résine, pour construire des modèles complexes directement à partir d'un modèle numérique.

Différents types d'imprimantes 3D, notamment FDM, SLA et SLS, chacune adaptée à des matériaux et des besoins de production différents.

Avantages

- Les imprimantes 3D peuvent produire des pièces très complexes et personnalisées sans outillage spécial.

- L'impression 3D est idéale pour le prototypage rapide, permettant aux concepteurs de tester et de modifier rapidement les modèles.

- Comme le matériau est ajouté couche par couche, il y a peu de déchets par rapport aux méthodes de fabrication soustractives.

- L'impression 3D élimine le besoin de moules, de matrices ou d'outils coûteux, ce qui la rend rentable pour les petites séries et les pièces personnalisées.

Inconvénients

- Les pièces nécessitent généralement des étapes de post-traitement, telles que l'enlèvement du support et la finition de la surface.

- Pour la production à grande échelle, l'impression 3D peut être plus lente que les processus de fabrication traditionnels.

- De nombreuses imprimantes 3D ont des limites de taille basées sur le lit d'impression, ce qui peut restreindre la taille des pièces produites.

Coûts

Les imprimantes 3D d'entrée de gamme commencent à environ 1 000 TTP, tandis que les imprimantes de qualité industrielle vont de 1 000 TTP à 100 000 TTP.

Comment choisir le meilleur type de machine CNC ?

Le choix de la bonne machine CNC est essentiel pour obtenir de bons résultats, gagner du temps et respecter le budget. Plusieurs facteurs doivent être pris en compte lors du choix.

Identifier le type de matériau

Le matériau avec lequel vous travaillez est un facteur essentiel. Différentes machines CNC fonctionnent mieux avec des matériaux spécifiques. Par exemple, les fraiseuses CNC conviennent parfaitement aux métaux, tandis que les défonceuses CNC sont plus adaptées au bois ou aux plastiques souples.

Déterminer la complexité de la pièce

Quelle est la complexité de la pièce que vous souhaitez fabriquer ? Si vous avez besoin de détails complexes ou de formes complexes, vous aurez besoin d'une machine aux capacités plus avancées. Une machine CNC à 5 axes ou une imprimante 3D CNC peut être un bon choix pour les conceptions complexes. Pour des pièces plus simples, une machine CNC avec moins d'axes peut suffire.

Tenir compte du volume de production

Pensez au nombre de pièces que vous devez fabriquer. Si votre production est importante, vous aurez peut-être besoin d'une machine plus rapide, comme un tour ou une fraiseuse à commande numérique. Les machines telles que les routeurs CNC ou les imprimantes 3D peuvent être plus abordables et plus efficaces pour les petits lots ou les prototypes.

Exigences de précision

Quelle est la précision requise pour les pièces ? Si votre projet exige des tolérances serrées, vous aurez besoin d'une machine de haute précision. Les rectifieuses CNC ou les machines d'électroérosion CNC sont conçues pour une grande précision.

Taille et dimension des pièces

Un autre facteur clé est la taille de la pièce. La taille de la zone de travail varie selon les machines CNC. Si votre pièce est grande, vous aurez peut-être besoin d'un routeur CNC ou d'une fraiseuse plus grande avec une grande table.

Budget

Votre budget influencera également votre décision. Les machines dotées d'un plus grand nombre de fonctionnalités ou de capacités avancées, comme le fraisage à 5 axes, sont généralement plus chères. Si vous disposez d'un budget limité, les machines d'entrée de gamme, telles que les défonceuses CNC ou les imprimantes 3D, peuvent constituer un meilleur choix.

Conclusion

Le choix de la machine CNC adaptée à votre projet est crucial pour obtenir des résultats de haute qualité. Avant de prendre une décision, tenez compte de votre matériau, de la complexité des pièces, du volume de production, de la précision requise, de la taille des pièces et du budget. En comprenant ces facteurs, vous pourrez sélectionner la meilleure machine CNC pour répondre à vos besoins et assurer une production sans heurts.

Vous avez besoin d'aide pour choisir la bonne machine CNC ou pour discuter d'une solution personnalisée ? Contactez-nous pour obtenir des conseils d'experts et un devis personnalisé !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.