La position vraie est l'un des concepts les plus utilisés dans le domaine du dimensionnement et du tolérancement géométriques (GD&T). Il offre un moyen plus complet de définir l'emplacement des caractéristiques sur une pièce, en particulier les trous et les fentes. Au lieu de dimensions X et Y standard avec des tolérances individuelles, la position vraie contrôle l'écart global par rapport à un emplacement parfait à l'aide d'une zone de tolérance circulaire ou cylindrique.

En utilisant la position vraie, les ingénieurs peuvent contrôler l'ampleur du décalage d'une caractéristique dans n'importe quelle direction par rapport à son emplacement idéal. Cette approche est beaucoup plus efficace que la séparation des tolérances ± pour chaque coordonnée. Elle est également plus efficace pour les caractéristiques qui s'alignent sur des pièces ou des assemblages. Commençons par le début.

Qu'est-ce que la position réelle en GD&T ?

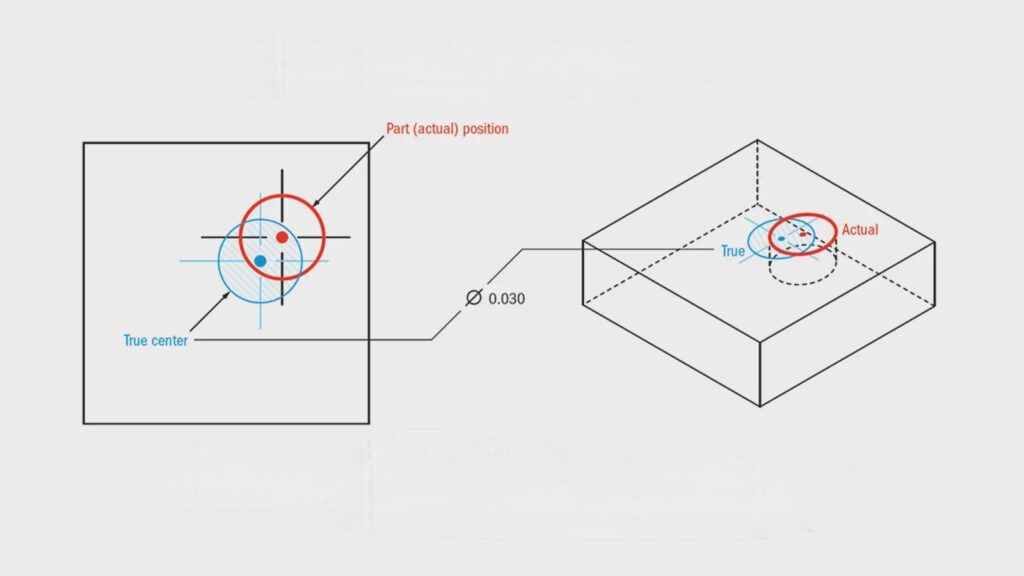

La position vraie est l'emplacement exact d'un élément, tel qu'un trou, une broche ou une fente, tel qu'il est défini en ce qui concerne les points de référence. Elle nous indique simplement l'endroit où un élément doit être placé sur une pièce. Au lieu de se concentrer sur les valeurs X et Y exactes, elle définit une zone - généralement un cercle ou un cylindre - à l'intérieur de laquelle le centre de l'élément doit se trouver.

Cette zone est centrée sur l'emplacement théorique, appelé emplacement "nominal". La pièce est considérée comme acceptable si le centre réel de la caractéristique se trouve à l'intérieur de la zone. La taille de la zone dépend de la tolérance autorisée, qui est spécifiée dans le cadre de contrôle de la caractéristique.

Par exemple, si la tolérance de position réelle d'un trou est de 0,2 mm, le centre de ce trou doit se situer à l'intérieur d'un cercle de 0,2 mm de diamètre autour de l'emplacement exact de la cible. Que le trou se déplace vers la gauche, la droite, le haut ou le bas, il n'y a pas de problème s'il reste à l'intérieur de cette zone circulaire.

La position vraie est souvent utilisée avec d'autres symboles GD&T, tels que les points de référence, les modificateurs de conditions matérielles comme le MMC (condition matérielle maximale) et les dimensions de base. Ces éléments se combinent pour décrire l'emplacement, la taille et les limites d'une caractéristique plus clairement que le tolérancement traditionnel.

Symboles clés et terminologie

Pour travailler avec True Position, il est important de comprendre les symboles et les termes clés utilisés dans un cadre de contrôle d'éléments GD&T. Ces éléments définissent comment la tolérance est appliquée et quelles mesures sont importantes. Ces éléments définissent la manière dont la tolérance est appliquée et les mesures qui comptent.

- ⭘ Symbole de position : Il s'agit du symbole GD&T utilisé pour représenter la position vraie. Il ressemble à un cercle avec un réticule à l'intérieur et est placé au début du cadre de contrôle de l'élément.

- Cadre de contrôle des fonctionnalités : Cette boîte rectangulaire contient les instructions GD&T. Elle indique le type de contrôle (comme la position), la valeur de la tolérance, les modificateurs des conditions matérielles et les points de référence.

- Dimensions de base : Il s'agit des mesures idéales, généralement dans une boîte, qui définissent l'emplacement exact de l'élément. Elles n'ont pas de tolérances. La tolérance est définie par le cadre de contrôle de la caractéristique.

- Datums : Il s'agit d'éléments de référence utilisés pour mesurer la position réelle d'autres éléments. Il peut s'agir de surfaces, d'arêtes ou de trous étiquetés A, B, C, etc.

- Zone de tolérance : Il s'agit de la zone autour de la position réelle où l'élément peut exister. Il s'agit généralement d'une zone circulaire (2D) ou d'une zone cylindrique (3D) pour les trous ou les broches.

- Modificateurs MMC et LMC : MMC (Maximum Material Condition) et LMC (Least Material Condition) permettent de modifier la tolérance de position en fonction de la taille de l'élément. Vous bénéficiez d'une tolérance supplémentaire si un trou est plus grand que sa plus petite taille autorisée.

Concepts fondamentaux de la position réelle

La position vraie fait partie d'un système plus large appelé GD&T. Ce système a été mis au point pour donner aux ingénieurs un moyen plus clair et plus fonctionnel de décrire les pièces. Vous devez comprendre les idées clés avant de demander une position vraie.

Le cadre de base de la GD&T

GD&T signifie Geometric Dimensioning and Tolerancing (dimensionnement et tolérancement géométriques). Elle utilise un ensemble normalisé de symboles pour décrire la taille, la forme, l'orientation et l'emplacement des caractéristiques. Ces règles sont basées sur la norme ASME Y14.5.

Le système GD&T définit une version "parfaite" d'une pièce. Il limite ensuite l'écart entre chaque caractéristique et cette version parfaite. Au lieu de vérifier uniquement les distances ou les angles, le système GD&T vérifie les relations entre les caractéristiques d'une pièce et les autres. Cela permet de garantir la fonction.

Au cœur de la GD&T se trouvent plusieurs types de contrôle :

- Contrôles des formulaires (comme la planéité ou la rondeur) gèrent la forme des caractéristiques.

- Contrôles d'orientation (comme le parallélisme ou la perpendicularité) gèrent les angles.

- Contrôles de localisation (comme la position) gérer le placement.

- Contrôles du profil définir des surfaces complexes.

La position vraie est un type de contrôle de l'emplacement. Elle indique à quel point le centre d'un élément doit être proche de son emplacement.

La GD&T utilise également donnéesIl s'agit de points de référence, de lignes ou de plans. Les points de référence permettent d'établir un cadre commun pour les mesures. Par exemple, la position d'un trou est mesurée à partir d'arêtes ou de surfaces définies comme points de référence.

Position réelle et tolérancement linéaire

Un trou peut être indiqué à 50,00 ± 0,10 mm d'un bord dans le cadre d'un tolérancement linéaire traditionnel. Cela signifie qu'il peut être placé entre 49,90 mm et 50,10 mm le long d'un axe. Il en va de même pour l'autre axe. Cela crée une boîte de tolérance carrée.

Le problème ? Les coins de cette boîte sont plus éloignés du centre que les côtés. Cela crée des zones de tolérance inégales et des résultats inattendus. Certaines pièces peuvent techniquement passer l'inspection, mais ne sont toujours pas adaptées.

True Position corrige ce problème. Elle remplace la boîte carrée par un cercle. Si la tolérance est de 0,20 mm, le centre de la fonction doit se trouver à l'intérieur d'un cercle de 0,20 mm de diamètre. Ce cercle est centré sur la position de base (parfaite).

Ce changement crée une méthode de mesure plus réaliste et plus uniforme. Elle correspond au comportement des pièces dans les assemblages réels. Les tolérances sont également plus faciles à contrôler et à vérifier, en particulier avec les machines à mesurer tridimensionnelles (MMT).

En bref :

- Tolérance linéaire permet des variations inégales.

- Position réelle permet d'obtenir une zone uniforme et ronde qui reflète l'adaptation au monde réel.

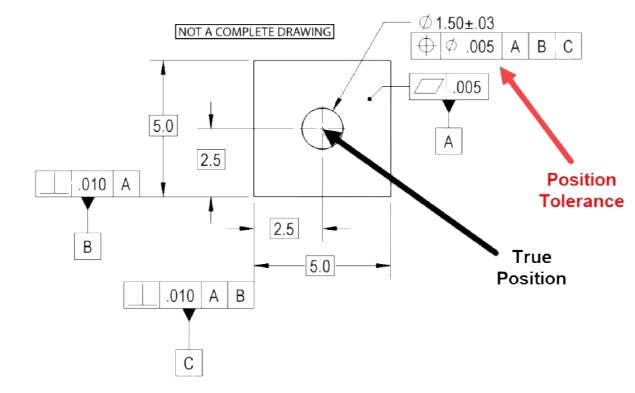

Comprendre le cadre de contrôle des fonctionnalités

Le cadre de contrôle de l'élément est la boîte qui contient les instructions GD&T. Pour la position vraie, ce cadre vous indique tout ce que vous devez savoir sur la manière dont un élément est contrôlé.

Un cadre de contrôle des caractéristiques de base comporte trois parties :

- Le symbole - Il s'agit généralement du symbole de position ⭘.

- La tolérance - Elle indique le diamètre de la zone autorisée. Il peut inclure un symbole tel que MMC (Maximum Material Condition).

- Les références du système de référence - Ce sont les caractéristiques utilisées comme points de mesure.

Voici un exemple :

⭘ | 0.2 | A B C

Cela signifie que :

- La caractéristique doit se situer dans une zone de 0,2 mm de diamètre.

- Cette zone est mesurée par rapport aux points de référence A, B et C.

Si vous ajoutez un modificateur de condition matérielle, comme MMC, cela ressemble à ceci :

⭘ | 0,2 M | A B C

Cela permet de bénéficier d'une tolérance supplémentaire lorsque l'élément n'est pas à sa taille la plus défavorable.

Les dimensions de base - les chiffres encadrés sur l'imprimé - définissent l'emplacement idéal. Elles ne sont pas mesurées avec des tolérances plus/moins. Le cadre de contrôle des caractéristiques définit la variation autorisée.

Comment la position réelle est-elle calculée ?

Le calcul de la position vraie permet de déterminer si la position d'un élément se situe dans la zone de tolérance autorisée. Voyons comment cela fonctionne, étape par étape.

Dimensions théoriques exactes (TED)

Les dimensions théoriques exactes (TED) sont les dimensions de base indiquées sur un dessin. Il s'agit de valeurs encadrées qui définissent l'emplacement parfait d'un élément.

Contrairement aux dimensions standard, les TED n'ont pas de tolérance. C'est le cadre de contrôle de la caractéristique qui fournit la tolérance. Cela permet de distinguer l'emplacement idéal de la variation autorisée.

Par exemple :

- Un trou peut avoir des TED de 50,00 mm à partir du bord gauche et de 30,00 mm à partir du bord inférieur.

- Ces valeurs représentent le centre exact du trou sur la pièce.

- La position réelle du trou est ensuite vérifiée par rapport à ce centre.

Les TED doivent toujours être utilisés avec des références au point de référence. Cela permet de créer un système de mesure clair et reproductible.

Lors du calcul de la position vraie, vous mesurez le centre de l'élément réel et le comparez à l'emplacement basé sur la TED. La différence est ce que la formule capture.

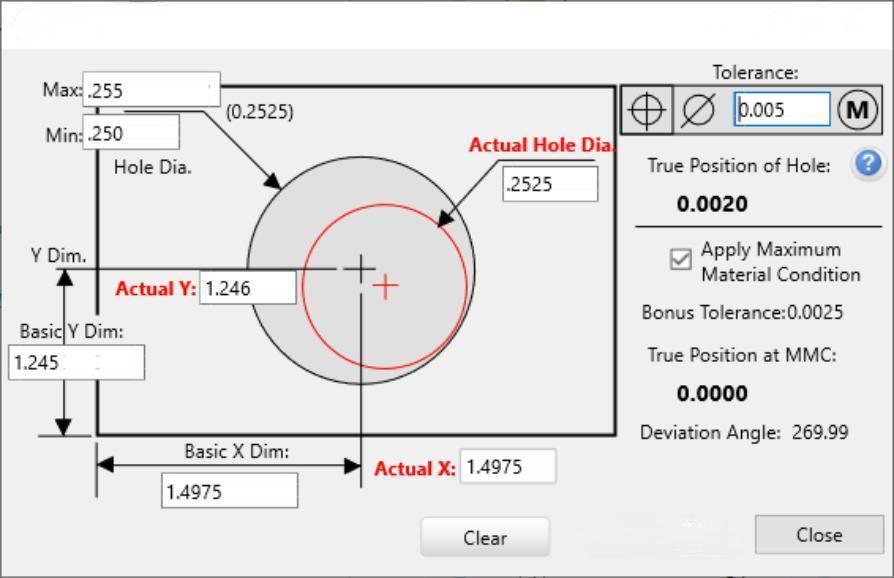

Modificateurs de l'état des matériaux : MMC, LMC et RFS

Les modificateurs de conditions matérielles modifient la variation de position autorisée en fonction de la taille de la caractéristique. Ces modificateurs offrent aux fabricants une plus grande flexibilité sans affecter la fonction de la pièce.

Il y a trois conditions communes :

MMC (Maximum Material Condition) :

- Il s'agit de la condition dans laquelle la caractéristique contient le plus de matériel.

- Pour les trous, il s'agit de la plus petite taille de trou.

- Lorsque le trou est plus grand que cela, vous bénéficiez d'une tolérance supplémentaire. tolérance de la prime.

LMC (Least Material Condition) :

- C'est le contraire.

- Pour les trous, il s'agit de la plus grande taille de trou.

- Elle est utilisée moins souvent, mais elle est utile dans les cas où la résistance de la pièce dépend de la présence du matériau.

RFS (indépendamment de la taille de l'objet) :

- Cela signifie que la tolérance de position reste fixe, quelle que soit la taille de l'élément.

- C'est la condition par défaut si aucun modificateur n'est donné.

La tolérance au bonus (avec MMC ou LMC) est simple dans son principe :

- Vous devez soustraire la taille réelle du trou de la taille du trou MMC.

- Cette valeur est ajoutée à la tolérance géométrique.

La formule de la position vraie (2D et 3D)

La formule de la position vraie calcule la distance entre la position mesurée réelle d'un élément et sa position théorique.

Pour un Position 2D (partie plate, comme un trou sur une assiette), la formule est la suivante :

Position réelle = 2 × √[(X_mesuré - X_théorique)² + (Y_mesuré - Y_théorique)²]

- X et Y sont les coordonnées réelles et nominales (théoriques).

- Le facteur 2 tient compte du diamètre complet de la zone de tolérance circulaire.

Exemple :

Si un trou est mesuré à X = 49,95 mm et Y = 30,05 mm, mais que les TED sont X = 50,00 mm et Y = 30,00 mm :

Position réelle = 2 × √[(-0,05)² + (0,05)²]

= 2 × √[0.0025 + 0.0025]

= 2 × √0.005

= 2 × 0.0707

= 0,1414 mm

Si la tolérance de position autorisée est de 0,2 mm, cette fonction est acceptée.

Pour un Position 3D, vous ajoutez l'axe Z :

Position réelle = 2 × √[(XΔ)² + (YΔ)² + (ZΔ)²]

Cela s'applique aux caractéristiques qui doivent être localisées dans l'espace 3D, telles que les goupilles ou les arbres dans les pièces moulées ou fraisées.

Les machines CMM ou les scanners optiques effectuent généralement ce calcul au cours de l'inspection. Mais le fait de connaître les mathématiques qui le sous-tendent vous aide à lire les rapports et à ajuster les processus.

Datums et cadres de référence

Les points de référence créent un système de coordonnées fixe à partir duquel il est possible d'effectuer des mesures. Dans le cadre de la GD&T, ils agissent comme des points d'ancrage sur la pièce. Il est donc essentiel de comprendre les points de référence pour appliquer correctement la position vraie.

Qu'est-ce qu'un système de référence ?

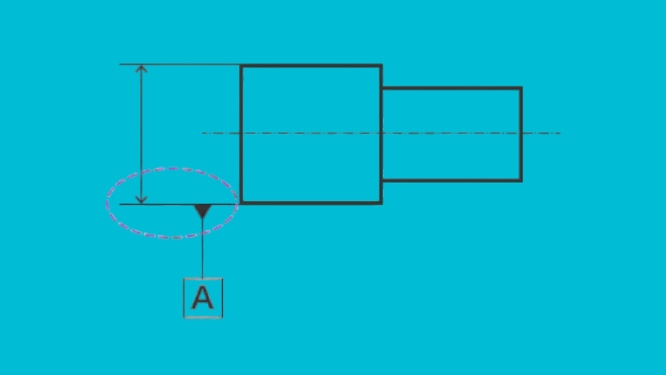

Un point de référence est une caractéristique physique d'une pièce - telle qu'une surface plane, un trou ou un bord - qui sert de référence. Il est utilisé pour construire un cadre de mesure.

Chaque datum établit un ou plusieurs axes ou plans :

- UN surface définit un plan de référence plat.

- UN fente ou trou peut définir le centre d'un élément, en définissant un axe ou un point.

- Plusieurs référentiels définissent ensemble un système de coordonnées 3D.

Dans les dessins, les points zéro sont identifiés par des lettres majuscules (A, B, C) et reliés à l'élément par une ligne de repère ou un symbole.

Les points de référence doivent être :

- Répétable pour l'inspection

- Stable pendant la fabrication

- Fonctionnel pour l'utilisation finale de la pièce

Ils contribuent à garantir la précision et la cohérence des mesures dans l'ensemble des installations de production et d'inspection.

Comment les systèmes de référence affectent-ils la position vraie ?

La position vraie est toujours mesurée par rapport à un ou plusieurs points de référence. Ces points de référence définissent l'orientation et l'emplacement de la pièce dans l'espace.

Lorsqu'un cadre de contrôle des caractéristiques énumère des points de référence (comme A | B | C), chacun d'entre eux se verrouille dans une direction spécifique :

- Base de données A définit le plan primaire (généralement la base plate).

- Base de données B définit une direction secondaire (comme l'alignement gauche/droite).

- Datum C définit la troisième direction (contrôle de la profondeur ou de la rotation).

L'ordre des points de référence est important. Il influe sur la manière dont la pièce est serrée, mesurée et inspectée.

Une fois les données établies :

- Les dimensions de base (TED) définissent l'emplacement idéal de l'élément à partir de ces références.

- La position mesurée de l'élément est ensuite comparée à cette position théorique.

- La tolérance de la position réelle définit la zone acceptable.

Si la pièce n'est pas alignée sur les bons points de référence lors de l'inspection, les résultats seront erronés, même si l'élément est fabriqué correctement.

Ordre des données et stratégie de sélection

L'ordre des points de référence dans un cadre de contrôle des caractéristiques définit la manière dont la pièce est placée pendant la mesure. L'ordre vous indique

- Quelle surface est tenue en premier (primaire)

- Quelle surface est tenue en second (secondaire)

- Quelle surface est maintenue en troisième position (tertiaire)

Chaque étape verrouille un peu plus la pièce dans l'espace.

Voici comment choisir les points de référence :

- Système de référence primaire (A) : Choisissez la surface la plus grande, la plus stable et la plus fonctionnelle. Elle doit soutenir la pièce pendant l'utilisation ou l'assemblage.

- Système de référence secondaire (B) : Choisissez une surface perpendiculaire à A. Cela permet d'orienter la pièce de gauche à droite ou d'avant en arrière.

- Système de référence tertiaire (C) : Cette opération bloque généralement la pièce dans la direction finale, telle que la rotation ou la hauteur.

Une bonne sélection de points de référence reflète la façon dont la pièce est assemblée ou utilisée dans la réalité. Si les points de référence choisis ne sont pas les bons, les caractéristiques risquent d'être mesurées de manière incorrecte, même si elles ont été fabriquées avec soin.

Par exemple, si un trou de montage doit être aligné avec un supportLa surface du support doit être l'un des points de référence. De cette façon, l'emplacement du trou est mesuré en fonction de la façon dont la pièce sera installée, et non pas seulement en fonction de son aspect sur le papier.

Techniques d'inspection et de mesure

Une fois la pièce fabriquée, l'étape suivante consiste à vérifier si les caractéristiques répondent aux exigences du dessin. Pour les caractéristiques avec position réelle, il s'agit de vérifier qu'elles se situent dans la zone de tolérance autorisée. Plusieurs outils et méthodes sont disponibles pour ce faire.

Méthodes CMM (machine à mesurer les coordonnées)

UN CMM est l'un des outils les plus précis et les plus utilisés pour vérifier la position vraie. Il fonctionne en palpant la surface de la pièce et en enregistrant les coordonnées de chaque caractéristique.

Voici comment cela fonctionne :

- La pièce est montée dans un dispositif de fixation.

- La machine l'aligne à l'aide des points de référence définis (A, B, C).

- Une sonde touche l'élément, tel que la paroi ou la surface d'un trou.

- Le logiciel compare le centre réel à l'emplacement basé sur TED.

- Il calcule la position réelle à l'aide de la formule standard.

Avantages de l'utilisation d'une MMT :

- Haute précision et répétabilité

- Mesures 2D et 3D

- Saisie automatique des données et établissement de rapports

- Gestion aisée de caractéristiques et de motifs multiples

Les MMT sont idéales pour les pièces présentant des tolérances serrées, une géométrie complexe ou de grands ensembles de caractéristiques. Cependant, elles nécessitent un temps de réglage et sont généralement utilisées dans les laboratoires de contrôle de la qualité plutôt que dans l'atelier.

Approches du comparateur et de la broche de jauge

Cadran indicateurs et goupilles de jauge fournissent des moyens rapides et manuels de vérifier la position vraie pour des pièces plus simples ou des contrôles en atelier.

Méthode de la cheville de jauge :

- Utilisez une épingle correspondant à la taille de l'élément.

- Veuillez l'insérer dans le trou ou la fente.

- Utilisez le comparateur pour balayer l'épingle et mesurer la distance entre son centre et le TED.

Balayage de l'indicateur de cadran :

- Monter la pièce sur une table tournante ou un dispositif de fixation.

- Utilisez un comparateur sur un support de hauteur ou un dispositif d'essai.

- Balayer la surface ou le bord de l'élément.

- Vérifier l'écart par rapport à la position prévue.

Cette méthode fonctionne bien pour les grands trous ou les caractéristiques avec des tolérances généreuses. Elle est rapide et ne nécessite pas de logiciel. Toutefois, elle est moins précise qu'une MMT et plus sujette aux erreurs de l'utilisateur. Il est préférable de l'utiliser pour les pièces de base ou les contrôles rapides en cours de fabrication.

Conclusion

La position vraie dans la GD&T contrôle précisément l'emplacement de la caractéristique en utilisant une zone de tolérance circulaire ou cylindrique. Elle offre une meilleure précision et une plus grande flexibilité que les tolérances traditionnelles de ±. Les ingénieurs peuvent définir clairement jusqu'où une caractéristique peut s'écarter de sa position exacte en utilisant des dimensions de base, des points de référence et des modificateurs tels que le MMC.

Vous avez besoin d'aide pour appliquer les principes GD&T tels que la position vraie à vos pièces métalliques personnalisées ? Contactez-nous dès aujourd'hui pour bénéficier d'une assistance experte et de solutions de fabrication rapides adaptées à vos besoins.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.