De nombreux projets de fabrication sont affectés par des retards de production, des problèmes d'assemblage et des problèmes de qualité. Chaque composant de votre assemblage peut respecter ses tolérances, mais le produit final ne s'emboîte pas. Ce problème courant entraîne des coûts inattendus et une perte de temps précieuse. La solution consiste à maîtriser l'analyse de l'empilement des tolérances dès le début du processus de conception.

L'empilement des tolérances se produit lorsque les variations des pièces individuelles se combinent pour affecter l'ensemble de l'assemblage. Il s'agit d'une réaction en chaîne : les petites variations dimensionnelles de chaque pièce s'additionnent tout au long de la séquence d'assemblage. Une analyse intelligente des tolérances permet de prévenir ces problèmes avant qu'ils n'atteignent le stade de la production.

Les méthodes que je vais vous présenter sont issues d'une véritable expérience de fabrication. Elles vous aideront à détecter les problèmes d'assemblage potentiels avant qu'ils ne surviennent et à gagner du temps et de l'argent.

Qu'est-ce que l'empilage de tolérances ou Stack-Up ?

L'empilement des tolérances fait référence à l'accumulation des tolérances des pièces individuelles lorsque plusieurs composants sont assemblés. Chaque pièce peut présenter de légers écarts par rapport aux dimensions prévues, mais ces variations peuvent entraîner des erreurs significatives dans le produit final.

Cela peut entraîner un mauvais alignement, un mauvais ajustement, voire une défaillance du produit final. C'est comme empiler des blocs : si chaque bloc est légèrement décalé, l'ensemble de la pile devient instable.

Précision dans assemblée garantit que les pièces s'adaptent et fonctionnent comme prévu. Même des écarts mineurs peuvent entraîner de gros problèmes, en particulier dans les systèmes complexes. La gestion de l'empilement des tolérances permet d'éviter des retouches coûteuses, des retards et des défaillances de produits.

La mécanique de l'empilement des tolérances

Il est important de comprendre l'empilement des tolérances pour concevoir des pièces qui s'emboîtent correctement. L'empilement des tolérances se produit lorsque de petites variations dans les dimensions de chaque pièce s'additionnent.

Comment l'empilement des tolérances affecte-t-il l'ajustement de l'assemblage? ?

À première vue, de petites différences dans les dimensions des pièces peuvent sembler sans importance. Mais lorsque vous assemblez plusieurs pièces, ces petites variations s'accumulent.

Par exemple, lorsqu'elles sont assemblées, deux pièces ayant une tolérance de ±0,1 mm peuvent donner lieu à une variation totale de ±0,2 mm. Il peut en résulter un désalignement des pièces, ce qui affecte l'ajustement et le fonctionnement de l'ensemble.

Le rôle des tolérances pour assurer la compatibilité des pièces

Les tolérances fixent les limites acceptables de variation des dimensions d'une pièce. Elles permettent de s'assurer que les pièces s'adapteront et fonctionneront ensemble correctement.

Tolérances de position

Les tolérances de position définissent dans quelle mesure une caractéristique, telle qu'un trou, peut s'écarter de sa position prévue. Si un trou est légèrement décentré, la tolérance de position limite la distance qu'il peut parcourir tout en permettant aux pièces de s'emboîter.

Tolérances dimensionnelles

Les tolérances dimensionnelles contrôlent la taille d'une pièce, comme sa longueur, sa largeur ou son diamètre. Ces tolérances précisent les limites admissibles de variation des dimensions d'une pièce. Les pièces risquent de ne pas s'emboîter correctement si la tolérance dimensionnelle est trop faible.

Méthodes d'analyse de la pile de tolérance

L'analyse de la pile de tolérances aide les ingénieurs à prévoir comment les variations des pièces affectent l'assemblage final. Il existe deux méthodes principales : L'analyse de la tolérance du pire cas et l'analyse statistique de la tolérance. Ces deux méthodes visent à gérer la façon dont les tolérances des pièces se combinent, mais elles diffèrent dans leur approche.

Analyse de la tolérance dans le pire des cas

L'analyse de la tolérance dans le pire des cas est plus simple. Elle suppose que chaque caractéristique de la pièce sera à son écart maximal autorisé. Cela crée un "scénario du pire" dans lequel les variations sont aussi importantes que possible.

Bien qu'il soit peu probable que cela se produise en production réelle, cela constitue un filet de sécurité. Il garantit que les pièces s'emboîteront même dans le pire des cas.

La méthode la plus défavorable présente l'avantage de garantir que les pièces répondront à l'ajustement requis. Toutefois, elle exige des tolérances plus étroites, ce qui peut être coûteux.

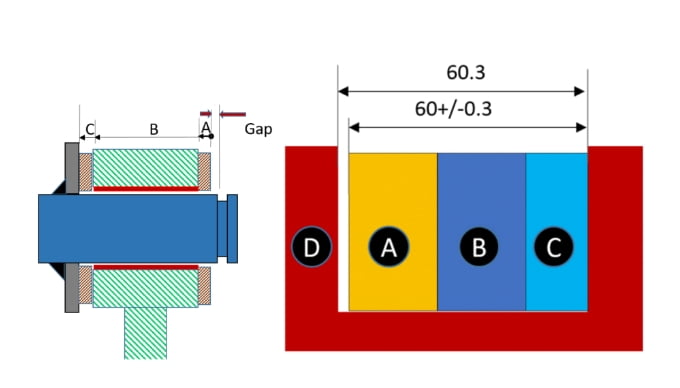

Exemple d'analyse de la tolérance dans le pire des cas

Prenons un exemple simple. Supposons que quatre pièces (A, B, C, D) soient empilées dans un assemblage, chacune ayant sa dimension et sa tolérance. Nous additionnons les tolérances individuelles pour obtenir la tolérance totale de l'assemblage.

| Élément | Nominal | Tolérance |

|---|---|---|

| UN | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Assemblage (X) | 23 | ±10 |

Dans ce cas, la tolérance totale de l'assemblage est de X = 23 ± 10. Elle est calculée en additionnant les tolérances de chaque pièce, en supposant qu'elles sont à leurs extrémités.

Analyse de la tolérance statistique (RSS - Root Sum Squared)

L'analyse statistique de la tolérance adopte une approche plus réaliste. Au lieu de supposer que chaque caractéristique est à sa déviation maximale, elle utilise des statistiques pour calculer la probabilité de variation des pièces.

Cette méthode part du principe que toutes les caractéristiques ne seront pas à leurs extrêmes. Certaines seront plus proches de la taille nominale, tandis que d'autres varieront davantage.

Une approche courante dans l'analyse statistique de la tolérance est la racine carrée (RSS). Elle suppose que les écarts suivent une distribution normale. La méthode RSS additionne les tolérances pour tenir compte de ces variations plutôt que de supposer le pire scénario.

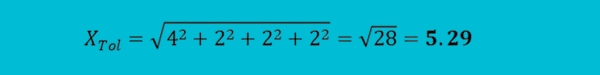

Exemple d'analyse de la tolérance au RSS

Reprenons le même exemple avec une dimension nominale de 23. Nous allons maintenant calculer la tolérance à l'aide de la méthode RSS.

| Élément | Nominal | Tolérance |

|---|---|---|

| UN | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Assemblage (X) | 23 | ±5.29 |

En utilisant la formule RSS, la tolérance totale pour l'assemblage est de X = 23 ± 5.29. Il s'agit d'une attente plus réaliste, qui tient compte du fait que toutes les variations ne sont pas à leur maximum.

Bonnes pratiques pour un empilement efficace des tolérances

Lors de la conception de pièces destinées à l'assemblage, il est important de gérer efficacement l'empilement des tolérances. Quelques pratiques clés permettent d'éviter ces problèmes et de s'assurer que les pièces s'assemblent comme prévu.

Évitez de surdimensionner votre pièce

On parle de surdimensionnement lorsqu'une pièce présente plus de tolérances que nécessaire. Cela peut entraîner une complexité inutile dans la fabrication.

Évitez d'ajouter trop de tolérances, car cela peut augmenter le risque d'erreurs pendant la production. Concentrez-vous sur les caractéristiques critiques qui affectent directement l'ajustement et la fonction de la pièce.

Évaluez la sensibilité de votre pile de tolérance

Toutes les pièces ne sont pas sensibles de la même manière aux variations de tolérance. Certaines caractéristiques ont plus d'impact que d'autres sur l'ajustement et la fonction globaux. Il est important d'évaluer les caractéristiques de votre conception qui seront les plus sensibles aux variations dimensionnelles.

Tenir compte des changements survenus après la fabrication

L'empilement des tolérances peut être affecté par des processus post-fabrication tels que l'usinage, soudage, ou enrobage. Ces processus peuvent modifier les dimensions des pièces après leur production.

Lors de la conception en vue de l'assemblage, réfléchissez à la manière dont ces changements pourraient affecter l'ajustement final. Prévoyez les ajustements nécessaires après la fabrication des pièces pour garantir un assemblage correct.

Respecter les meilleures pratiques en matière de tolérance générale

Les meilleures pratiques en matière de tolérances générales permettent de s'assurer que les tolérances sont adaptées au processus de fabrication spécifique et à la conception de la pièce. Pour simplifier les choses, il convient de toujours utiliser des tolérances normalisées dans la mesure du possible.

Il faut tenir compte de la méthode de fabrication choisie (p. ex, découpe au laser, Usinage CNC) et ses tolérances typiques. Pour éviter les complications, assurez-vous que vos spécifications de tolérance sont compatibles avec vos processus de production.

Faire des dessins clairs et définis

Des dessins clairs et précis sont essentiels pour communiquer correctement les tolérances. Veillez à ce que toutes les tolérances soient bien définies et faciles à comprendre. Toute ambiguïté dans les dessins peut entraîner des erreurs dans la production.

Indiquez toujours toutes les dimensions et tolérances pertinentes et évitez toute complexité inutile. Des dessins simples et clairs permettent de s'assurer que les pièces sont fabriquées selon les spécifications correctes, réduisant ainsi le risque d'erreurs dues à une mauvaise interprétation.

Outils pour l'empilage des tolérances

Utilisez des outils tels que les logiciels de CAO et les programmes d'analyse des tolérances pour simuler et analyser les piles de tolérances. Ces outils vous aident à visualiser les problèmes potentiels et à optimiser vos conceptions avant la production.

Conclusion

L'empilement des tolérances est essentiel pour garantir que les pièces s'adaptent et fonctionnent comme prévu. Comprendre les mécanismes des variations et utiliser les méthodes d'analyse statistique et du cas le plus défavorable peut aider à les prévoir et à les gérer efficacement.

Vous avez besoin d'aide pour optimiser vos conceptions et réduire les risques de fabrication ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider dans votre analyse de la pile de tolérances et vous assurer que vos pièces s'ajustent parfaitement. Faisons de votre prochain projet une réussite !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.