Vous avez du mal à respecter des tolérances serrées sur des pièces cylindriques ? Le tournage droit est un moyen fiable d'usiner des diamètres précis et des finitions nettes. Un tour façonne la pièce avec une grande précision, ce qui permet d'obtenir des surfaces lisses et des dimensions homogènes. Ce processus permet de réduire les reprises, de diminuer les déchets et d'améliorer l'efficacité globale.

Le virage à droite peut sembler simple, mais il y a beaucoup à apprendre sur son processus, ses outils et ses résultats. Examinons de plus près son fonctionnement.

Que signifie le tournage droit dans l'usinage ?

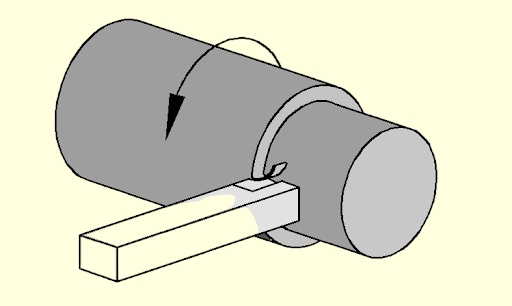

Le tournage droit est une méthode de coupe utilisée sur un tour. Dans ce processus, la pièce tourne autour de son axe tandis qu'un outil fixe se déplace en ligne droite le long du même axe. L'outil enlève lentement de la matière et réduit le diamètre, formant un cylindre lisse et régulier sur toute la longueur de la pièce. L'accent est mis sur le maintien d'une surface droite et uniforme, sans conicité ni courbe.

L'objectif principal est de conserver le même diamètre sur toute la longueur, c'est pourquoi on parle de tournage "droit". Contrairement au tournage conique, qui produit des surfaces angulaires, le tournage droit produit un cylindre régulier. La qualité du résultat dépend de facteurs tels que la vitesse de coupe, la profondeur de coupe et l'avance.

Types d'opérations de virage en ligne droite

Le tournage droit peut être réalisé différemment en fonction de la conception de la pièce, du matériau et des besoins de surface. Chaque approche permet d'équilibrer la vitesse, la précision et la qualité de la surface.

Tournage droit externe

Le tournage rectiligne extérieur façonne l'extérieur d'une pièce cylindrique. La pièce tourne et l'outil de coupe enlève la matière de la surface extérieure. Il s'agit du type de tournage droit le plus courant. Il est souvent utilisé pour les arbres, les broches et les axes qui doivent conserver le même diamètre sur toute leur longueur. Les outils de tournage extérieur sont conçus pour supporter des forces de coupe importantes et créer des finitions lisses.

Cette étape précède souvent d'autres opérations telles que filetage ou groove. La précision du diamètre extérieur permet à la pièce de s'intégrer correctement dans les assemblages et de fonctionner comme prévu.

Tournage droit interne (alésage)

Le virage rectiligne interne, également appelé ennuyeuxL'outil d'usinage à la fraise, quant à lui, travaille sur la surface intérieure d'une pièce. Au lieu de couper l'extérieur, l'outil agrandit ou lisse le diamètre intérieur d'un trou. L'outil d'alésage se déplace parallèlement à l'axe de rotation, comme dans le cas du tournage extérieur, mais à l'intérieur d'une cavité.

Cette méthode est utilisée pour les douilles, les manchons et les composants creux. Le tournage intérieur nécessite un réglage minutieux de l'outil, car même de petites déviations de l'outil peuvent entraîner des diamètres irréguliers. Le choix du bon outil et le contrôle de la vitesse d'avance sont essentiels pour obtenir des surfaces internes lisses et précises.

Tournage d'ébauche et tournage de finition

Le tournage d'ébauche et le tournage de finition sont des étapes du processus. Le tournage d'ébauche enlève la matière rapidement avec une coupe plus profonde et une vitesse d'avance plus rapide, ce qui rend le processus efficace mais laisse une surface rugueuse.

Le tournage de finition suit l'ébauche. Il enlève moins de matière à des vitesses d'avance plus lentes. Cette étape améliore la précision et la qualité de la surface, donnant à la pièce une finition propre et polie. L'utilisation conjointe des deux étapes permet d'atteindre un équilibre entre la productivité et la précision.

Processus de tournage droit étape par étape

Le tournage droit comprend quelques étapes clés qui s'enchaînent les unes aux autres. Chaque étape façonne la pièce et la rapproche de la pièce finale.

Préparation de la pièce

Le processus commence par la préparation de la pièce. Le matériau est d'abord coupé à la longueur nécessaire. Les extrémités sont surfacées de manière à être plates, ce qui permet de maintenir la pièce stable pendant qu'elle tourne.

La pièce est ensuite serrée dans le mandrin ou fixée entre les centres. Un serrage ferme est important, car le moindre défaut d'alignement peut affecter l'ensemble du travail. À ce stade, les machinistes vérifient également l'absence de fissures ou de défauts et confirment la taille du matériau.

La configuration de base

L'étape du réglage a un impact important sur le résultat final. Les machinistes choisissent l'outil de coupe, le porte-outil et la plaquette appropriés en fonction du matériau et de la finition souhaitée. Pour éviter le broutage ou les coupes irrégulières, l'outil doit être aligné sur l'axe de la broche.

La vitesse de coupe, la vitesse d'avance et la profondeur de coupe sont également réglées ici. Ces valeurs varient en fonction de la dureté du matériau et des exigences de surface. Une machine stable, un réglage rigide de l'outil et une vitesse correcte permettent d'affûter les outils plus longtemps et de prolonger la durée de vie de la machine.

Dégrossissage des coupes

L'ébauche est la première étape de la coupe. L'outil enlève rapidement de grandes quantités de matière pour rapprocher la pièce de sa forme finale. Des vitesses d'avance et des profondeurs de coupe plus élevées sont utilisées ici. L'objectif est la vitesse et non l'état de surface.

Finition des coupes

Les coupes de finition donnent à la pièce sa précision finale et sa surface lisse. L'outil enlève une petite quantité de matière avec une coupe peu profonde, une vitesse d'avance plus lente et une vitesse de broche plus élevée.

Au cours de cette étape, les machinistes mesurent la pièce pour s'assurer qu'elle respecte les tolérances requises et procèdent à des ajustements fins si nécessaire. Une bonne coupe de finition améliore à la fois l'aspect et la fonction de la pièce.

Outils pour le tournage droit

Le choix du bon outil fait une grande différence dans le tournage droit. La conception, la forme et le matériau de l'outil influent sur la précision, l'état de surface et l'efficacité.

Types d'outils de coupe et de plaquettes

Le tournage droit utilise généralement des outils de coupe à pointe unique avec des plaquettes remplaçables. Les plaquettes se présentent sous différentes formes - carrées, rondes et diamantées - et chaque forme a sa raison d'être.

Les plaquettes rondes supportent bien les ébauches lourdes car elles répartissent uniformément les forces de coupe. Les plaquettes en forme de diamant ont des arêtes vives pour les détails fins et les finitions lisses. Certaines plaquettes sont revêtues de nitrure de titane ou d'oxyde d'aluminium pour résister à l'usure. Les plaquettes à changement rapide permettent de gagner du temps pendant la production et de réduire les temps d'arrêt.

La géométrie de l'outil et son effet sur la coupe

La géométrie de l'outil comprend l'angle de coupe, l'angle de dépouille et le rayon du nez. L'angle de coupe affecte la manière dont les copeaux s'écoulent de l'outil. Un angle de coupe positif réduit les efforts de coupe mais peut affaiblir l'arête. Un angle de coupe négatif renforce l'arête mais nécessite plus de puissance.

L'angle de dépouille empêche l'outil de frotter sur la pièce. Le rayon du nez affecte la finition de la surface et la durée de vie de l'outil. Un rayon plus grand donne une finition plus lisse, dure plus longtemps et augmente les forces de coupe. Un rayon plus petit facilite la réalisation de détails précis, mais s'use plus rapidement.

Sélection des matériaux d'outils pour différentes applications

Le matériau de l'outil dépend de la dureté de la pièce et du type de coupe. L'acier rapide (HSS) est bon marché et flexible, et convient aux vitesses faibles à moyennes. Le carbure est plus dur et dure plus longtemps, il est donc idéal pour le tournage à grande vitesse ou les matériaux durs. Les outils en céramique supportent les alliages très durs et les températures élevées, mais ils sont fragiles.

Les outils en carbure revêtus résistent à la chaleur et à l'usure, ce qui prolonge leur durée de vie. Le choix du bon matériau d'outil améliore l'efficacité et la précision et permet de maîtriser les coûts.

Paramètres de coupe

Les paramètres de coupe sont les principaux facteurs de réussite du tournage droit. Ils déterminent la précision, le temps de cycle, la qualité de la surface et l'usure de l'outil. En les réglant correctement, le processus reste rapide et précis.

Explication de la vitesse, de l'avance et de la profondeur de coupe

La vitesse de coupe indique la vitesse à laquelle la surface de la pièce se déplace contre l'outil. Elle est généralement mesurée en pieds de surface par minute (SFM). L'outil peut surchauffer et s'user rapidement si la vitesse est trop élevée. Si elle est trop faible, le processus ralentit et devient moins efficace.

La vitesse d'avance est la distance parcourue par l'outil le long de la pièce lors d'une révolution. Une avance élevée enlève la matière plus rapidement mais rend la surface plus rugueuse. La profondeur de coupe est la quantité de matière enlevée en une seule passe. Les coupes profondes permettent de gagner du temps lors de l'ébauche, mais exercent une pression plus importante sur l'outil et la machine.

Équilibrer la productivité et la durée de vie des outils

Les machinistes doivent trouver un équilibre entre la vitesse de production et la durée de vie des outils. L'utilisation de vitesses élevées et d'avances importantes permet de produire des pièces plus rapidement, mais use les outils plus vite. L'utilisation de réglages conservateurs permet de maintenir les outils affûtés plus longtemps, mais réduit le rendement.

Le choix le plus judicieux dépend du travail à effectuer. L'ébauche peut utiliser des vitesses plus rapides et des coupes plus profondes pour gagner du temps. La finition nécessite des coupes plus légères et des avances plus lentes pour protéger l'outil et obtenir des dimensions exactes. Surveiller attentivement l'usure de l'outil permet de conserver des résultats cohérents et d'éviter les arrêts soudains de la machine.

Influence du liquide de refroidissement et de la lubrification

L'arrosage et la lubrification influencent fortement les résultats du tournage. Le liquide de refroidissement réduit la chaleur au niveau du point de coupe, protégeant ainsi la précision et prolongeant la durée de vie de l'outil. La lubrification réduit le frottement, améliore l'écoulement des copeaux et diminue les efforts de coupe.

Le type de liquide de refroidissement - à base d'eau, d'huile ou synthétique - dépend du matériau et de la pièce. Une utilisation correcte améliore également la finition de la surface et permet des vitesses de coupe plus élevées. Sans lui, les outils surchauffent, les pièces perdent en qualité et les changements d'outils sont plus fréquents.

Défis et solutions courants

Même avec une configuration soignée, le décolletage peut rencontrer des problèmes qui affectent la qualité et l'efficacité. La détection précoce de ces problèmes permet d'éviter les erreurs et les pertes de temps.

Usure et bris d'outils

Les outils s'usent à l'usage, provoquant des surfaces rugueuses et des erreurs dimensionnelles. La casse peut interrompre la production et même endommager des pièces.

Pour éviter cela, surveillez attentivement la durée de vie de l'outil. Ajustez la vitesse de coupe, l'avance et la profondeur de coupe pour réduire les contraintes exercées sur l'outil. L'utilisation de plaquettes revêtues ou de matériaux plus durs prolonge également la durée de vie de l'outil. Un montage et un alignement corrects de l'outil réduisent l'usure irrégulière. Le remplacement des outils avant qu'ils ne tombent en panne permet de maintenir une production régulière et une qualité constante.

Contrôle des vibrations et du bavardage

Le broutage se produit lorsque l'outil ou la pièce vibre, laissant des surfaces ondulées. Il peut endommager l'outil et la pièce.

Veillez à ce que le réglage rigide de la machine et la pièce à usiner soient bien serrés pour minimiser le broutage. Réduisez les longueurs non soutenues et ajustez les vitesses d'avance ou de coupe. L'utilisation d'outils ayant la bonne géométrie et un rayon de nez plus grand aide à stabiliser la coupe. Les dispositifs d'amortissement ou l'équilibrage des pièces rotatives permettent également de maintenir un fonctionnement en douceur.

Éviter la déformation des pièces

Les pièces minces ou longues peuvent se plier ou se déformer pendant le tournage, ce qui entraîne des dimensions inexactes.

Prévenir les déformations en utilisant des lunettes ou un support de contre-pointe. Enlever progressivement la matière et usiner en plusieurs passes au lieu d'une seule coupe importante. Une fixation et un serrage adéquats permettent de répartir les forces de manière homogène. Le liquide de refroidissement permet de contrôler la température et d'éviter les déformations. Une manipulation soigneuse permet aux pièces de rester fidèles à leur conception.

Applications du tournage droit

Le tournage droit est utilisé dans de nombreuses industries où la précision et la régularité sont importantes. Il façonne des pièces cylindriques avec rapidité et précision, ce qui en fait un processus de fabrication essentiel.

Composants automobiles

De nombreuses pièces automobiles reposent sur le tournage droit. Cette méthode est utilisée pour fabriquer des arbres, des essieux, des axes et des bagues. Le processus garantit des tolérances serrées, des surfaces lisses et des diamètres constants, ce qui est essentiel pour les pièces soumises à des contraintes, à des rotations ou à des frottements.

Pièces de précision pour l'aérospatiale

Les pièces aérospatiales exigent une précision extrême et des surfaces lisses. Le tournage droit produit des axes de trains d'atterrissage, des tiges hydrauliques et des arbres structurels. Le tournage de précision garantit que les pièces s'ajustent parfaitement, qu'elles résistent aux conditions difficiles et qu'elles répondent aux normes aérospatiales les plus strictes.

Ingénierie générale

Le tournage droit est également largement utilisé dans l'ingénierie générale. Les composants de machines, les rouleaux, les broches et les fixations ont souvent besoin de diamètres précis et de finitions lisses. La rapidité d'installation et la régularité des résultats sont des atouts pour le prototypage et la production en petites séries.

Conclusion

Le tournage droit est un processus d'usinage essentiel pour la fabrication de pièces cylindriques précises. La réussite dépend d'une préparation minutieuse de la pièce, d'une configuration adéquate, de paramètres de coupe corrects et d'outils appropriés. Le tournage droit est largement utilisé dans les secteurs de l'automobile, de l'aérospatiale et de l'ingénierie générale. Il convient aussi bien aux prototypes qu'à la production en série.

Prêt à augmenter votre production grâce à un tournage droit précis ? Contactez-nous dès aujourd'hui pour discuter de votre projet et trouver une solution adaptée à vos besoins.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.