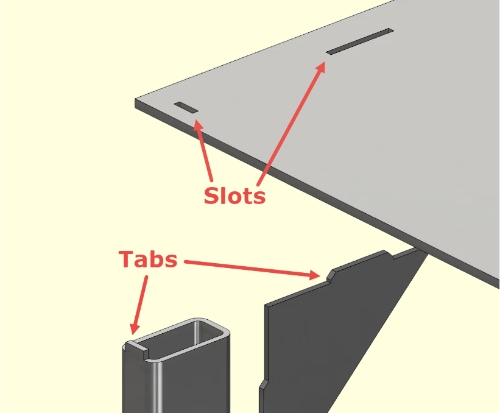

Les rainures et les languettes sont aujourd'hui l'une des méthodes les plus fiables pour faire s'emboîter des pièces de tôle. Ces petites caractéristiques d'emboîtement guident chaque pièce dans la bonne position. Ils réduisent les ajustements manuels et aident les équipes à maintenir une qualité de fabrication constante. Lorsque les ingénieurs les conçoivent bien, ils réduisent le temps d'assemblage, facilitent les flux de travail et éliminent la nécessité de recourir à des montages spéciaux.

Cet article explique pourquoi ces caractéristiques sont essentielles et comment les ingénieurs peuvent les concevoir pour une production réelle. Il associe l'expérience de l'atelier et les étapes de la conception numérique, ce qui permet aux équipes d'ajouter des fentes et des languettes en toute confiance.

L'importance des fentes et des languettes dans la tôlerie moderne?

Les fentes et les languettes déterminent la rapidité, la précision et la stabilité d'un assemblage. Les points ci-dessous illustrent pourquoi ils ont un impact si important sur les flux de production.

L'autofixation pour un assemblage plus rapide

Les fentes et les languettes permettent aux pièces de se positionner sans avoir recours à des pinces. Cela permet de gagner du temps et de faciliter l'assemblage précoce pour les opérateurs. De nombreux ateliers constatent une réduction de 30-50% du temps de préparation lorsqu'ils passent de l'alignement manuel aux conceptions à onglets et à fentes.

Amélioration de l'alignement et de la répétabilité

Les onglets servent de simples points de référence, empêchant les pièces de se déplacer ou de se tordre. Cela permet à chaque unité de correspondre à la suivante. Les boîtiers, les cadres et les supports en bénéficient grandement, car un meilleur alignement garantit que les portes s'adaptent bien et que la quincaillerie s'aligne.

Réduction des coûts d'outillage et de fixation

La construction de montages traditionnels prend du temps et de l'argent. Les languettes et les fentes placent la fonction de localisation directement dans la pièce. Il n'est donc plus nécessaire de recourir à de nombreux gabarits personnalisés, en particulier pour les lots de petite ou moyenne taille. Cela facilite également les modifications, car c'est la conception, et non le dispositif de fixation, qui gère l'alignement.

Meilleur contrôle lors du soudage et de l'assemblage

Le soudage produit de la chaleur qui peut déformer les pièces. Les languettes permettent de maintenir les panneaux stables pendant que la soudure refroidit. Cela permet de réduire les déformations et de limiter les opérations de meulage et de retouche nécessaires par la suite.

Principes fondamentaux de conception pour des fentes et des onglets efficaces

Des choix de conception judicieux garantissent que ces éléments s'intègrent harmonieusement et fonctionnent de manière fiable. Les lignes directrices suivantes mettent en évidence les dimensions clés et les règles de placement à prendre en compte.

Choix des dimensions et des dégagements

L'espace libre correspond à l'espace entre un onglet et l'emplacement correspondant. Découpe au laser crée généralement un trait de scie de 0,1 à 0,2 mm. Une bonne règle consiste à faire en sorte que la fente soit plus large de 0,1 à 0,3 mm que la languette. Les ajustements serrés peuvent se bloquer après soudage ou le revêtement. Les ajustements lâches peuvent permettre aux pièces de se déplacer.

Directives relatives à l'emplacement des onglets et à la quantité

Un plus grand nombre de languettes n'est pas toujours synonyme d'un meilleur alignement. Un trop grand nombre de languettes peut rendre l'insertion difficile et entraîner un surcroît de chaleur à un endroit donné pendant le soudage. Une bride de 8 pouces n'a généralement besoin que de trois languettes pour un support stable. Une près de chaque extrémité et une au centre permettent un contrôle raisonnable.

Considérations relatives à l'orientation et à la géométrie

La forme des onglets peut aider à guider l'assemblage des pièces. Les ingénieurs modifient souvent l'espacement ou la forme pour éviter les erreurs d'assemblage. Cette méthode simple fonctionne bien lorsque de nombreuses pièces similaires se trouvent dans l'atelier. Les coins arrondis ou les petits chanfreins aident également les opérateurs à faire glisser les languettes dans les fentes plus facilement.

Gestion des onglets à proximité des coudes et des zones formées

Le pliage étire le métal et modifie la géométrie à proximité. Les languettes placées trop près d'un coude peuvent se déformer ou se désaligner après le processus de formage. La distance de sécurité est de 2 à 3 épaisseurs de matériau par rapport à la zone de pliage. Les ingénieurs doivent également tenir compte des éléments suivants tolérance de pliage et dos d'âne lorsqu'une fente se trouve sur une partie et une languette sur une autre.

Considérations relatives à la CAO et à la conception numérique

La modélisation numérique a un impact significatif sur le comportement des languettes et des fentes lors de la fabrication dans le monde réel. Les sections ci-dessous expliquent les paramètres et les ajustements que les concepteurs doivent appliquer au plus tôt.

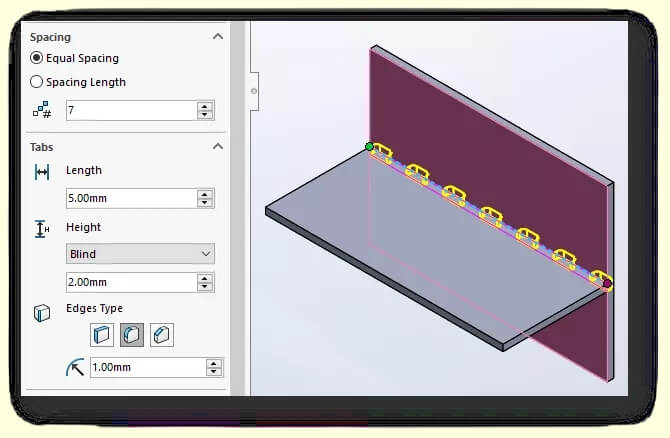

Utilisation des fonctions intégrées d'onglets et de fentes dans les logiciels de CAO

Les outils de CAO modernes offrent aux ingénieurs des commandes simples pour créer des onglets et des fentes. Ces outils permettent aux ingénieurs de définir la longueur de la languette, la largeur de la fente, l'espacement et le style de l'angle. Le modèle est mis à jour automatiquement lorsque la conception est modifiée, de sorte que les caractéristiques restent cohérentes. Cela réduit le besoin d'esquisses manuelles et aide les concepteurs à éviter les erreurs courantes.

Les outils de prévisualisation CAO montrent également comment les pièces s'ajustent avant la coupe. Cela permet aux équipes de détecter rapidement les problèmes d'alignement et d'éviter les problèmes dans l'atelier.

Comptabilisation du cintrage et du formage

Le pliage modifie la forme du métal près de la ligne de pliage. Le pliage peut étirer ou déplacer la zone autour d'une languette ou d'une fente. Si une languette se trouve trop près d'un pli, elle peut se déformer ou se déplacer. Une règle simple consiste à éloigner les languettes de 2 à 3 épaisseurs de matériau des courbes.

Les ingénieurs doivent également tenir compte de la surépaisseur de pliage et du retour élastique. Un petit changement d'angle après le formage peut rendre la languette plus difficile à insérer ou faire se rencontrer les pièces au mauvais endroit.

Ajustements pour les revêtements et les finitions

Les revêtements ajoutent de l'épaisseur à la fois à la languette et à la fente. Le revêtement par poudre peut ajouter 60 à 90 μm par côté, tandis que l'anodisation ajoute souvent 10 à 25 μm. Cette épaisseur supplémentaire a une incidence sur l'ajustement. Si les ingénieurs dimensionnent la fente sans tenir compte des revêtements, la languette risque de ne pas s'ajuster du tout après la finition.

Les concepteurs peuvent y remédier en élargissant légèrement la fente, en masquant la zone pendant le revêtement ou en assemblant les pièces avant le revêtement. Les boîtiers utilisent souvent la méthode "assembler d'abord, revêtir ensuite" pour éviter les problèmes de tolérance.

Intégrer la protection contre les erreurs dans le modèle CAO

Les languettes ne doivent pas nécessairement être identiques. Les ingénieurs utilisent souvent des formes ou des espacements différents pour éviter qu'une pièce ne soit mal assemblée. Cette approche permet de maintenir une production fluide, car les opérateurs ne perdent pas de temps à réparer les erreurs d'orientation.

Facteurs de fabrication qui influencent les performances des fentes et des onglets

Le découpage, le formage et le soudage modifient tous la façon dont ces caractéristiques interagissent. Les points suivants décrivent les principales variables de production qui affectent l'ajustement et la stabilité.

Découpe laser, poinçonnage et comportement en matière de tolérance

La découpe au laser est la méthode la plus courante pour créer des fentes et des languettes. Elle produit généralement un trait de scie d'une largeur comprise entre 0,1 et 0,2 mm. Le poinçonnage peut créer un bord légèrement conique ou introduire des tolérances différentes. Ces différences mineures affectent l'étanchéité de l'ajustement final.

La plupart des ingénieurs ajoutent 0,1-0,3 mm de jeu supplémentaire à la fente pour faciliter l'assemblage. Cela permet de maintenir l'articulation stable sans que l'ajustement ne soit trop lâche.

Considérations spécifiques aux matériaux

Chaque métal réagit différemment à la coupe, au pliage et à la chaleur. L'acier doux se comporte de manière prévisible et conserve une forme stable pendant le soudage. L'acier inoxydable présente un retour élastique plus important, ce qui permet aux plis de modifier légèrement la position des languettes. L'aluminium se coupe plus vite et absorbe rapidement la chaleur, ce qui entraîne un trait de scie plus large. Dans de nombreux cas, les fentes en aluminium ont besoin d'un peu plus d'espace pour éviter le grippage.

Les ingénieurs doivent ajuster la longueur de la languette et la largeur de la fente en fonction du matériau afin de garantir un assemblage sûr.

Impact du soudage et distorsion due à la chaleur

Le soudage génère de la chaleur qui peut entraîner un déplacement des pièces. Une conception bien pensée des languettes et des rainures répartit la charge et minimise les mouvements pendant le refroidissement : des soudures plus courtes, des soudures en quinconce et un placement équilibré des languettes permettent de contrôler les déformations.

Si la conception comprend de longs cordons de soudure, les ingénieurs peuvent réduire l'accumulation de chaleur en diminuant le nombre de languettes ou en ajoutant de petits reliefs. Un meilleur contrôle de la chaleur signifie moins de reprises et des assemblages plus cohérents.

Applications pour les produits de tôlerie courants

Les languettes et les fentes améliorent l'assemblage dans de nombreux types de produits et de structures. Les sections ci-dessous décrivent les domaines dans lesquels ils offrent les avantages les plus significatifs.

Coffrets et armoires électriques

Boîtiers utilisent plusieurs panneaux qui doivent être alignés avec précision. Les languettes et les fentes permettent à chaque paroi d'être bien droite avant d'être soudée ou fixée. Cela permet de maintenir les portes alignées, le matériel centré et les ouvertures à l'équerre. Ces avantages rendent les languettes et les fentes très utiles dans les boîtiers de commande, les armoires de télécommunications et les châssis.

Consoles, cadres et supports structurels

Cadres et structures de soutien ont besoin d'une géométrie stable. Les languettes empêchent les panneaux de se tordre pendant le soudage et aident le cadre à conserver sa forme. Il en résulte des pièces plus solides et plus cohérentes.

Assemblages de production en grande quantité

La répétabilité est essentielle à la production de grands volumes. Les onglets et les fentes guident les pièces en place, même lorsque de nouveaux opérateurs rejoignent la ligne. Cela réduit le temps de formation et maintient des temps de cycle réguliers. Des taux d'erreur plus faibles et un assemblage plus prévisible se traduisent par de réels avantages en termes de coûts à l'échelle.

Limites et cas où il ne faut pas utiliser les onglets et les fentes

Certains projets nécessitent des tolérances plus étroites ou des surfaces plus propres que ne le permettent les languettes. Les points suivants vous aideront à déterminer si d'autres méthodes d'assemblage sont plus efficaces.

Surfaces à forte apparence

Certains produits nécessitent des surfaces extérieures parfaites. Les languettes visibles peuvent laisser des marques mineures, même après ponçage et revêtement. Pour ces pièces, les ingénieurs déplacent souvent les languettes dans des zones cachées ou utilisent des nervures d'alignement internes.

Assemblages à tolérances ultra étroites

Certains assemblages nécessitent des ajustements précis. Si les tolérances doivent être plus strictes que les ±0,1 mmLes éléments découpés au laser peuvent ne pas suffire. Des goupilles de positionnement usinées ou des fixations de précision peuvent être plus appropriées dans ces cas.

Pièces nécessitant un entretien ou un démontage fréquent

Certains assemblages doivent être ouverts et fermés pour l'entretien. Les languettes soudées ou serrées rendent le démontage lent et difficile. Les systèmes qui nécessitent un accès fréquent utilisent généralement des vis, des fixations PEM ou des supports modulaires.

Choisir quand utiliser les onglets et les fentes

Les rainures et les languettes sont bien adaptées à de nombreux assemblages, mais elles ne sont pas forcément le meilleur choix pour tous les projets. Les ingénieurs doivent vérifier comment les pièces seront construites, à quoi ressembleront les surfaces et quelle tolérance la conception autorise. Ces points permettent aux ingénieurs de prendre des décisions éclairées dès le départ et d'éviter des reconceptions ultérieures.

Les projets comportant plusieurs panneaux, des structures soudées ou des volumes de production moyens sont ceux qui bénéficient le plus des conceptions à onglets et à rainures. Les pièces ayant des exigences esthétiques strictes ou des tolérances extrêmement serrées peuvent nécessiter une méthode d'assemblage différente.

Décider si les fentes et les onglets conviennent à votre projet

Une approche structurée permet de clarifier le choix et de réduire les risques liés à la conception. Les étapes ci-dessous vous guident dans l'évaluation de l'ajustement, des matériaux, du volume et des besoins de finition.

Étape 1 : Définir la méthode d'assemblage

Les ingénieurs doivent d'abord confirmer si les pièces seront soudées, rivetées ou fixées. Les assemblages soudés tirent le meilleur parti des languettes, car celles-ci aident à résister aux mouvements de chaleur. Les assemblages rivetés ou boulonnés utilisent principalement les languettes d'alignement plutôt que la résistance.

Étape 2 : Évaluer les exigences en matière de surface et d'apparence

Les ingénieurs doivent vérifier si la pièce comporte des surfaces visibles. Les languettes peuvent laisser des marques mineures après le soudage et la finition. Si le projet nécessite une surface propre, les ingénieurs peuvent déplacer les languettes vers des brides cachées ou des zones internes.

Étape 3 : Envisager le revêtement et l'empilement des tolérances

Les revêtements ajoutent de l'épaisseur et peuvent modifier l'ajustement entre une languette et sa fente. Le revêtement par poudre et l'anodisation augmentent tous deux les dimensions. Les ingénieurs doivent ajuster la largeur des fentes, prévoir un masquage ou assembler les pièces avant le revêtement pour éviter les interférences.

Étape 4 : Évaluer le volume de production et la structure des coûts

Les projets à faible et moyen volume bénéficient des fonctions de localisation intégrées, car elles réduisent le besoin de montages. Les programmes à grand volume sont également intéressants car les onglets aident les nouveaux opérateurs à assembler les pièces plus rapidement. Les onglets permettent de maintenir des temps de cycle réguliers et de réduire les taux d'erreur.

Étape 5 : Confirmer le comportement du matériau sous l'effet de la coupe et de la chaleur

Le type de métal utilisé influe sur le comportement des languettes et des fentes. L'acier inoxydable peut se déplacer après le pliage. L'aluminium peut nécessiter un jeu plus important car le trait de coupe du laser est souvent plus large. Les ingénieurs doivent choisir des valeurs de jeu qui correspondent au matériau et au processus de formage spécifiques.

Étape 6 : Prototype, test d'adaptation et finalisation des dimensions

Un petit prototype permet aux ingénieurs de confirmer la longueur des languettes, la largeur des fentes et le comportement des soudures. Un essai révèle souvent des problèmes mineurs qu'il est facile de résoudre rapidement. La plupart des ajustements concernent la largeur de la fente, la longueur de la languette ou l'emplacement de la soudure. Ces petites modifications peuvent améliorer considérablement l'expérience d'assemblage.

Conclusion

Les fentes et les languettes offrent aux ingénieurs une méthode simple pour aligner les pièces, améliorer la précision et minimiser le besoin de fixations. Lorsque les ingénieurs sélectionnent les bons jeux, positionnent les languettes avec précision et prennent en compte les revêtements et les matériaux, ces caractéristiques sont pratiques pour une large gamme de types de produits. Elles permettent des constructions plus rapides, moins d'erreurs et des résultats plus cohérents.

Si vous souhaitez vérifier si votre dessin est prêt pour la production ou si vous avez besoin d'aide pour peaufiner la disposition des onglets et des fentes, vous pouvez partager vos dessins avec notre équipe d'ingénieurs. Nous pouvons examiner les détails, identifier les risques potentiels et suggérer des améliorations qui rendront le processus d'assemblage plus fluide et plus cohérent.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.