Tous les produits qui utilisent des pièces de tôlerie dépendent de la précision. Lorsque les tolérances sont imprécises ou trop lâches, les pièces ne s'ajustent pas, ce qui entraîne des erreurs et des retards coûteux. Des tolérances plus strictes sont souvent synonymes de coûts plus élevés, mais des attentes floues créent des problèmes plus importants. Comment concilier précision et praticité ? C'est là qu'interviennent les tolérances de tôle précises.

Les tolérances peuvent sembler simples, mais elles ont un impact significatif sur presque toutes les étapes de la fabrication de la tôle. Examinons de plus près ce qu'elles sont et comment les appliquer.

Que sont les tolérances de tôlerie ?

Les tolérances de tôlerie désignent les limites admissibles de variation de la taille, de la forme ou de l'emplacement des caractéristiques d'une pièce. Elles définissent dans quelle mesure une mesure peut s'écarter de la conception prévue. Les tolérances s'appliquent à des dimensions telles que la longueur, la largeur, la taille des trous et les angles de pliage. Elles aident les fabricants à déterminer si une pièce est conforme aux spécifications ou si elle doit être refaite. Sans tolérances précises, les pièces risquent de ne pas s'ajuster ou de ne pas fonctionner correctement.

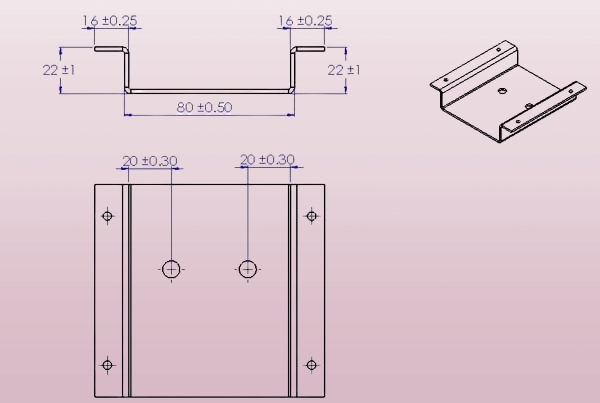

Les tolérances sont généralement représentées par des valeurs "±" sur les dessins techniques. Par exemple, une pièce peut être indiquée comme étant de 50 mm ± 0,2 mm, ce qui signifie qu'elle peut être comprise entre 49,8 mm et 50,2 mm. Ces valeurs aident les fabricants à maintenir la cohérence de leurs pièces. Elles sont fixées avant la production et guident le processus de fabrication.

L'importance des tolérances dans la fabrication des tôles

Les tolérances influencent la façon dont les pièces sont fabriquées, s'assemblent et fonctionnent dans le temps. Si les pièces ne respectent pas les spécifications de tolérance, elles risquent de ne pas s'assembler correctement. Elles peuvent aussi s'user plus rapidement. Pire encore, elles peuvent tomber en panne sur le terrain.

Des tolérances plus étroites nécessitent un équipement plus précis et un traitement minutieux. Cela prend généralement plus de temps et d'argent. D'autre part, des tolérances faibles peuvent réduire les coûts mais peuvent affecter la fonction du produit final.

La définition de la tolérance appropriée est un équilibre. L'objectif est de maintenir les pièces dans des limites acceptables tout en assurant la rentabilité de la production. C'est particulièrement vrai dans le cas d'une production en grande série, où même une erreur mineure peut entraîner une perte importante.

Qui fixe les normes en matière de tolérances ?

Les normes industrielles définissent généralement les tolérances. Aux États-Unis, de nombreux fabricants suivent les normes ANSI ou ASME. Par exemple, la norme ASME Y14.5 est une norme courante pour le dimensionnement et le tolérancement géométrique (GD&T).

Dans le domaine de la tôlerie, beaucoup se réfèrent également aux normes ISO ou aux directives internes de l'entreprise. Parfois, les clients spécifient leurs tolérances en fonction de la fonction du produit final.

Concepts fondamentaux du tolérancement

Avant d'appliquer des tolérances, il est essentiel de comprendre ce qu'elles représentent réellement. Ces idées de base déterminent la manière dont les pièces sont mesurées et acceptées dans le processus de production.

Dimensions nominales et mesures réelles

Une dimension nominale est la taille cible idéale inscrite sur le dessin. C'est ce que le concepteur veut que la pièce soit.

La mesure réelle est ce que la pièce finit par être après sa fabrication. Il y a toujours une certaine variation. Aucune machine ne peut atteindre le chiffre exact à chaque fois. C'est là qu'interviennent les tolérances.

Par exemple, la taille nominale d'un trou peut être de 5,00 mm. Après usinage, il peut mesurer 5,02 mm. Si la tolérance est de ±0,05 mm, le trou est acceptable car il se situe entre 4,95 mm et 5,05 mm.

Unilatéral, Bilatéralet les tolérances limites

Il existe différentes manières d'indiquer les tolérances :

- Tolérance unilatérale permet une variation dans une seule direction. Par exemple, 10,00 mm +0,10/-0,00 signifie que la pièce peut être un peu plus grande mais pas plus petite.

- Tolérance bilatérale permet des variations dans les deux sens. Par exemple, 10,00 mm ±0,05 signifie qu'il peut se situer entre 9,95 mm et 10,05 mm.

- Tolérance limite indique directement les limites supérieure et inférieure, par exemple 9,95 mm - 10,05 mm. Ceci est plus facile à vérifier lors de l'inspection.

Le choix du bon type dépend de la fonction de la pièce. Certains éléments doivent être bien ajustés, tandis que d'autres peuvent être plus souples.

Comprendre le dimensionnement et le tolérancement géométriques (GD&T)

La GD&T est un système qui contrôle la forme, l'orientation et la position, et pas seulement la taille.

Il utilise des symboles spéciaux pour indiquer dans quelle mesure une pièce peut varier sans affecter les performances. Par exemple, un trou doit être rond, droit et centré dans une zone spécifique.

Au lieu de dire simplement "Faites ce trou à 10 mm ±0,1", la GD&T pourrait dire "Ce trou doit rester dans cette zone de tolérance ronde même si la taille varie".

La méthode GD&T est utile lorsque les pièces doivent s'emboîter avec précision, comme dans les boîtiers ou les assemblages mobiles. Elle peut faciliter l'inspection et garantir que les pièces fonctionnent comme prévu.

Types de tolérances pour la tôle

Les tolérances ne se limitent pas à la longueur ou à la largeur. En effet, en fabrication de tôlesLes différents types permettent de contrôler la taille, la forme et le comportement du matériau. Chaque type joue un rôle précis dans les performances de la pièce finale.

Tolérances dimensionnelles

Les tolérances dimensionnelles contrôlent la taille de base de la pièce. Elles s'appliquent à des mesures telles que la longueur, la largeur, la hauteur, le diamètre du trou et la largeur de la fente.

Par exemple, un panneau plat d'une largeur nominale de 100 mm peut avoir une tolérance dimensionnelle de ±0,3 mm. Cela signifie que toute pièce comprise entre 99,7 mm et 100,3 mm est acceptable.

Ces tolérances sont standard pour le pliage, le poinçonnage et la découpe au laser. Elles permettent de s'assurer que les pièces peuvent être assemblées ou montées sans problème.

Tolérances géométriques

Les tolérances géométriques contrôlent la forme et la position des caractéristiques. Elles permettent de s'assurer qu'un trou est rond, qu'une surface est plane ou qu'un coude est au bon angle.

Les tolérances géométriques standard sont les suivantes

- Platitude

- Parallélisme

- Perpendicularité

- Position

- Circularité

Par exemple, une tolérance de planéité empêche une surface de se déformer excessivement. Une tolérance de position garantit que les trous sont au bon endroit, ce qui permet aux fixations de s'aligner correctement.

Ces tolérances sont cruciales lorsque des pièces doivent s'aligner ou se déplacer ensemble, comme dans les boîtiers, les cadres ou les charnières.

Tolérances matérielles

Les tolérances matérielles concernent l'épaisseur et la qualité de la surface de la tôle brute.

L'épaisseur de la tôle peut varier légèrement d'une feuille à l'autre. Par exemple, une tôle en acier inoxydable de 1,00 mm peut avoir une tolérance de ±0,03 mm en fonction de la norme de l'usine.

Les autres tolérances liées aux matériaux sont les suivantes

- Rugosité de la surface

- Direction du grain

- Epaisseur du revêtement

Connaître l'étendue de ces variations est utile lors de la conception et de l'inspection. Elle a également une incidence sur le formage et le soudage, où il est essentiel que l'épaisseur et la surface soient constantes.

Plages de tolérances standard par procédé

Chaque méthode de fabrication a sa plage de précision typique. Le fait de savoir ce que chaque procédé peut réaliser vous aide à fixer les bonnes tolérances sans surdimensionner la conception.

Tolérances de découpe laser

Découpe au laser offre une grande précision. Il convient parfaitement aux formes complexes et aux coupes serrées.

Tolérance typique : ±0,05 mm à ±0,1 mm, en fonction de l'épaisseur du matériau et de la taille de la pièce.

Les feuilles plus fines permettent un contrôle plus étroit. Les matériaux plus épais ou les longues coupes peuvent présenter davantage de variations dues à la chaleur ou à la dérive du faisceau. Les bords sont généralement lisses, mais les angles vifs peuvent s'arrondir légèrement sur les pièces plus épaisses.

Tolérances de poinçonnage CNC

Poinçonnage CNC est une méthode rapide et efficace pour créer des trous et des découpes. Les tolérances dépendent de l'état de l'outil et de l'épaisseur de la tôle.

Tolérance typique : ±0,2 mm à ±0,4 mm.

Une certaine déformation des bords ou des bavures peuvent se produire, en particulier près des groupes de trous ou des bords. Pour des trous propres avec un contrôle étroit de la taille, l'alésage ou la découpe au laser sont souvent préférables.

Tolérances de cintrage et de formage

Pliant ajoute de la complexité. Le métal s'étire et se rétracte après le formage, ce qui rend plus difficile l'obtention d'angles exacts.

Tolérance angulaire typique : ±1°.

Tolérance de longueur typique après pliage : ±0,25 mm à ±0,8 mm

Le type de matériau, l'épaisseur, le rayon de courbure et l'outillage influencent tous le résultat. Les pliages proches de trous ou d'arêtes requièrent une attention particulière pour éviter les déformations.

Tolérances de soudage et d'assemblage

Soudage génère de la chaleur qui peut déformer les pièces ou modifier leurs dimensions. Même un léger désalignement avant le soudage peut entraîner un mauvais ajustement.

Tolérance typique : ±0,5 mm à ±2,0 mm, en fonction de la taille de la pièce et de la longueur de la soudure.

Pour les caractéristiques critiques, des fixations sont utilisées pour maintenir les pièces en place pendant le soudage. Un meulage ou un redressage après soudage peut être nécessaire pour un contrôle plus étroit.

Tolérances de finition de surface et de revêtement

Processus de finition ajouter de l'épaisseur ou modifier légèrement les dimensions. Ces éléments doivent être pris en compte lorsque les pièces doivent s'ajuster étroitement.

Finitions communes :

- Revêtement par poudre : ajoute 20-100 µm

- Anodisation : ajoute 5-50 µm

- Placage électrolytique : ajoute 10-30 µm

Les tolérances doivent prévoir un espace pour la couche de finition. Si ce n'est pas le cas, les pièces risquent de ne pas s'ajuster après le revêtement. Il est courant d'usiner les surfaces critiques après la finition ou de les masquer pendant le processus.

Bonnes pratiques pour la spécification des tolérances

Le choix de la bonne tolérance permet de gagner du temps et de l'argent et de réduire les erreurs. Ces conseils vous aideront à rendre vos conceptions plus pratiques et plus faciles à produire.

Éviter la sur-tolérance dans les conceptions

Les tolérances serrées augmentent les coûts. Elles nécessitent des vitesses plus lentes, des inspections plus nombreuses et des équipements plus précis. Si une pièce ne nécessite pas de contrôle rigoureux, ne l'ajoutez pas.

Par exemple, si un trou sert uniquement à la circulation de l'air, une tolérance de ±0,5 mm peut suffire. En revanche, s'il s'aligne sur une cheville, une tolérance de ±0,05 mm peut s'avérer nécessaire.

Ne fixez des tolérances serrées que lorsqu'elles affectent l'ajustement, la fonction ou la sécurité. Tout le reste doit être plus souple afin d'accélérer la production et de réduire les coûts.

Coordination précoce avec les fabricants

Consultez votre équipe de fabrication avant de finaliser les tolérances. Ils peuvent vous dire ce que leurs machines peuvent supporter et ce que vous pouvez assouplir.

Chaque atelier dispose de machines, d'installations et de capacités différentes. Ce qu'une usine peut faire facilement peut être un défi pour une autre.

Une contribution précoce permet de gagner du temps. Elle permet d'éviter les remaniements et d'assurer une production sans surprise.

Utiliser le tolérancement fonctionnel pour les caractéristiques critiques

Concentrez vos tolérances les plus strictes sur les caractéristiques les plus importantes.

Exemples :

- Trous de montage qui doivent être alignés

- Languettes qui se glissent dans les fentes

- Surfaces qui forment un joint

Cette approche est appelée tolérancement fonctionnel. Elle permet à la pièce de fonctionner correctement sans surcontrôler les zones moins critiques.

Utilisez des tolérances plus faibles pour les caractéristiques esthétiques ou non porteuses. La fabrication reste ainsi flexible et rentable.

Documenter clairement les tolérances sur les dessins

Utiliser des symboles et des formats cohérents. Placer les tolérances à proximité des dimensions auxquelles elles s'appliquent.

Évitez les notes vagues telles que "toutes les dimensions ±0,1 mm", sauf si c'est vraiment ce dont vous avez besoin. Les tolérances génériques peuvent prêter à confusion et augmenter les coûts.

Pour les tolérances géométriques, utilisez les symboles GD&T appropriés. Inclure les cadres de contrôle des caractéristiques, les points de référence et les zones, le cas échéant.

Des dessins précis permettent à chacun - programmeurs, machinistes, inspecteurs - de savoir ce qui est attendu. Cela permet de réduire les erreurs et de maintenir un niveau de qualité élevé.

Inspection et contrôle qualité

L'inspection permet de s'assurer que les pièces restent conformes aux spécifications et qu'elles sont homogènes d'un lot à l'autre. Les outils et les contrôles appropriés permettent de détecter les problèmes à un stade précoce et de réduire les déchets.

Outils et méthodes de mesure

Des outils de base sont utilisés pour vérifier rapidement et précisément les dimensions.

Les outils les plus courants sont les suivants

- Pieds à coulisse pour les dimensions extérieures et intérieures

- Micromètres pour des mesures petites et précises

- Jauges de hauteur et détecteurs d'angle pour la planéité et les courbures

Pour des contrôles de production plus rapides, des jauges de type "go/no-go" ou des gabarits personnalisés permettent de vérifier l'ajustement sans nécessiter d'installations complexes. Ces outils sont particulièrement efficaces pour les pièces répétitives et les inspections rapides.

Contrôles des machines à mesurer tridimensionnelles (MMT)

Une MMT est utilisée pour les inspections de haute précision. Elle mesure les dimensions des pièces en 3D à l'aide d'un palpeur ou d'un laser.

Les MMT sont idéales pour vérifier :

- Caractéristiques complexes

- Tolérances serrées

- Exigences GD&T telles que la position ou la planéité

Les données des MMT permettent de confirmer que les pièces sont conformes à l'intention du concepteur. Elles permettent également d'établir des rapports d'inspection à des fins de traçabilité. Ces rapports sont souvent exigés dans les industries réglementées ou pour les pièces de grande valeur.

Inspection du premier article (FAI)

Le FAI est le contrôle détaillé de la première pièce d'un lot. Il confirme que toutes les caractéristiques sont conformes au dessin avant que la production en série ne commence.

Un rapport FAI comprend

- Mesures réelles de chaque caractéristique

- Certificats de matériaux et contrôles de l'état de surface

- Toute déviation ou note

Le FAI permet de détecter les erreurs à un stade précoce. Il donne confiance au client et au fournisseur avant la poursuite de la production.

Inspection en cours de fabrication et inspection finale

L'inspection en cours de fabrication a lieu pendant la fabrication. Il vérifie les caractéristiques à des étapes clés, après le découpage, le pliage ou le soudage. Cela permet de détecter les problèmes avant qu'ils n'affectent l'ensemble de la pièce.

L'inspection finale a lieu une fois que tous les travaux sont terminés. Elle confirme que la pièce finie répond à toutes les spécifications et qu'elle est prête à être expédiée.

Les deux sont utiles. Les contrôles en cours de fabrication réduisent les retouches. Les contrôles finaux permettent de s'assurer que le produit est bon avant qu'il ne quitte l'usine. Une combinaison des deux permet de maintenir un niveau de qualité élevé et de limiter les défauts.

Conclusion

Les tolérances de tôlerie contrôlent la différence entre la conception d'une pièce et le produit final. Elles permettent de garantir l'ajustement, la fonction et la qualité à chaque étape de la fabrication. Des facteurs tels que le type de matériau, le processus et la géométrie de la pièce influencent les tolérances réalistes. L'application de la bonne tolérance au bon endroit permet d'éviter des retouches et des retards coûteux.

Vous avez besoin de pièces de tôlerie de précision fabriquées selon vos spécifications ? Contacter notre équipe pour un devis rapide et une assistance experte. Nous sommes prêts à vous aider dans votre prochain projet.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.