Avec l'essor des énergies renouvelables, les systèmes de stockage d'énergie deviennent l'épine dorsale des réseaux modernes en termes de structure et de sécurité. Chaque armoire de batterie ou boîtier d'onduleur dépend de composants en tôle fabriqués avec précision qui maintiennent la stabilité, la protection et la fiabilité à long terme.

Une armoire métallique bien conçue ne se contente pas de contenir des composants. Elle définit simultanément les performances thermiques, la sécurité électrique et la durée de vie du produit. Les ingénieurs qui comprennent rapidement les principes de fabrication bénéficient d'un avantage certain en matière de contrôle des coûts et de durabilité.

Le rôle de la tôle dans les systèmes de stockage d'énergie

La solidité des enveloppes détermine la capacité des systèmes de stockage à survivre aux conditions du monde réel. La compréhension des rôles structurels et protecteurs de la tôle aide les ingénieurs à concevoir des unités énergétiques durables et performantes.

Des fondations solides, une protection fiable

Dans les assemblages de stockage d'énergie, la conception mécanique a une incidence directe sur la durée de fonctionnement du système. Les panneaux qui fléchissent ou se déforment sous l'effet de la charge peuvent rompre les soudures, créer des joints lâches ou affaiblir les points de mise à la terre - des causes courantes de défaillance sur le terrain. Une coque en acier inoxydable de 2 mm offre une limite d'élasticité d'environ 200 MPa, suffisante pour supporter des modules de batterie empilés pesant plus de 100 kg par cadre.

La construction rigide prévient la fatigue due aux vibrations et maintient l'alignement de la porte pendant le transport ou les événements sismiques. Pour les ingénieurs, le maintien d'une planéité inférieure à ±0,3 mm sur les grands panneaux garantit à la fois l'étanchéité et la cohérence de l'ajustement.

Conseil de conception : Maintenir un rapport épaisseur/portée d'au moins 1:100 pour minimiser la déformation des bidons d'huile sur les grandes surfaces de l'armoire.

Du prototype à la production - La vitesse est importante

Les systèmes de stockage d'énergie évoluent rapidement en fonction de la composition chimique des batteries et des facteurs de forme. Les fabricants qui utilisent les Découpe laser CNC, formation de la presse-freinGrâce à l'utilisation d'un logiciel de conception, de fabrication et de soudage automatisé, il est possible de passer du concept au prototype en quelques jours, plutôt qu'en quelques semaines. L'imbrication et la simulation numériques réduisent les erreurs de configuration et le gaspillage de matériaux.

Un examen DFM collaboratif entre les équipes de conception et de fabrication permet souvent de réduire le temps d'approbation des prototypes de 30 à 40%, évitant ainsi un réoutillage coûteux. Par exemple, l'ajustement des rayons de courbure ou des reliefs d'angle dans la CAO peut éviter à des lots entiers de se fissurer pendant le formage.

Erreur fréquente : Traiter le prototype comme une pièce unique. Le fait de le construire avec des processus de production permet d'obtenir un retour d'information précis en vue d'une mise à l'échelle ultérieure.

Sélection des matériaux et traitement de surface

Chaque alliage et chaque finition influencent les performances, la résistance à la corrosion et le coût. Un choix judicieux des matériaux permet de créer des armoires de stockage plus sûres et plus durables, adaptées à divers environnements.

Choisir le bon métal pour chaque environnement

Les métaux réagissent différemment à la chaleur, à l'humidité et aux contraintes mécaniques. Un choix judicieux détermine les performances à long terme de l'armoire :

| Type de métal | Avantages clés | Utilisation typique |

|---|---|---|

| Aluminium 5052/6061 | Léger, résistant à la corrosion, excellente dissipation de la chaleur | Systèmes d'énergie sur le toit ou portables |

| Acier inoxydable 304/316 | Haute résistance, résistant à la corrosion et à l'exposition aux produits chimiques | Zones côtières, industrielles ou humides |

| Galvanneal / Acier laminé à froid | Rentable, bonne rigidité, soudable | Environnements intérieurs ou contrôlés |

Les différences de matériaux ont des effets mesurables. L'aluminium conduit la chaleur près de quatre fois plus vite que l'acier, ce qui améliore le refroidissement passif. Par ailleurs, l'acier inoxydable résiste cinq fois plus longtemps aux tests de pulvérisation de sel, mais pèse 30% de plus. En équilibrant ces compromis dès le départ, on évite d'avoir à revoir la conception plus tard.

Conseil de conception : Adaptez le matériau au site d'installation - les batteries côtières préfèrent l'acier inoxydable, tandis que les systèmes désertiques donnent de meilleurs résultats avec de l'aluminium revêtu.

Des finitions qui résistent aux conditions difficiles

La finition de surface permet d'améliorer l'esthétique et la durée de vie. Revêtement en poudre résiste jusqu'à 1 000 heures aux projections de sel, ce qui est idéal pour les boîtiers IP65 / NEMA 4X. Anodisation renforce les surfaces en aluminium tout en maintenant la conductivité pour la mise à la terre. Revêtement en zinc ou revêtement électronique fournit une couche de protection fine et uniforme sur les supports intérieurs ou les cadres soudés.

Les essais dans des conditions environnementales réelles - y compris l'humidité, le brouillard salin et les UV - garantissent que les revêtements restent intacts pendant plus de 10 ans d'utilisation à l'extérieur.

En bref : Une couche de 70 µm de peinture en poudre peut multiplier par trois la résistance à la corrosion par rapport à une peinture de base.

Gestion thermique et conception des flux d'air

Le contrôle de la chaleur a un impact direct sur la durée de vie et l'efficacité des batteries. Une ventilation et des chemins thermiques bien planifiés maintiennent la stabilité du système sous une charge continue.

Concevoir des chemins de chaleur efficaces

La tôle favorise naturellement le transfert de chaleur. Les panneaux d'aluminium éloignent la chaleur des modules à forte charge, tandis que les canaux d'air formés guident le flux d'air à travers les assemblages denses. Les ingénieurs peuvent utiliser la simulation thermique par éléments finis au stade de la CAO pour prévoir les points chauds avant le prototypage.

Un plan d'aération bien structuré utilise à la fois la convection naturelle et le refroidissement par air forcé. Dans les conceptions d'armoires typiques :

- Air les entrées sont placées bas pour aspirer de l'air plus frais.

- Les prises de courant sont situées en hauteurL'air chaud peut ainsi s'échapper naturellement.

- Persiennes ou perforations empêcher l'intrusion de la pluie tout en maintenant le débit.

Cette géométrie simple permet d'abaisser la température interne de 10 à 15 °C sans avoir recours à des ventilateurs, ce qui améliore l'efficacité et réduit le bruit.

Conseil de conception : Un espacement de 8 à 10 mm entre les évents permet souvent d'obtenir une convection optimale tout en préservant l'étanchéité IP54.

Équilibrer la chaleur et la protection de l'environnement

Les unités de stockage extérieures sont confrontées à un double défi : libérer la chaleur tout en bloquant la poussière, le sel et l'humidité. Les ingénieurs peuvent intégrer des membranes de respiration ou des structures de ventilation en labyrinthe pour égaliser la pression tout en maintenant l'intégrité du système.

La finition de la surface influe également sur le transfert de chaleur. Les revêtements en poudre de couleur claire ou mate reflètent la chaleur solaire, réduisant la charge thermique externe de 25% sous la lumière directe du soleil.

Erreur fréquente : L'ajout d'un trop grand nombre de petites perforations sans planifier la direction du flux d'air. Cela perturbe la convection et emprisonne la chaleur au lieu de la libérer.

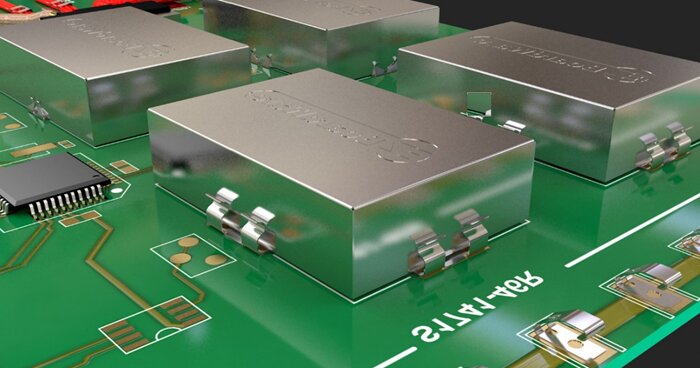

Sécurité électrique, mise à la terre et blindage EMI

L'intégrité électrique protège à la fois les utilisateurs et les composants. Une mise à la terre fiable et un blindage EMI garantissent un fonctionnement silencieux et sûr dans toutes les conditions.

Créer des chemins de terre fiables

La mise à la terre est plus efficace lorsque la résistance électrique reste extrêmement faible. Chaque panneau doit maintenir une liaison conductrice avec le cadre - idéalement avec une résistance inférieure à 2,5 mΩ par joint (comme indiqué dans la norme IEC 60204-1). Les ingénieurs peuvent atteindre cet objectif en utilisant :

- Zones de contact plaquées ou en métal nu sur les surfaces d'accouplement.

- De larges bandes de liaison ou des cosses de mise à la terre doivent être placées à proximité des composants de commutation.

- Attaches ou rondelles conductrices pour contourner les revêtements au niveau des joints.

La soudure ou le rivetage ne suffisent pas à garantir la continuité - les vibrations ou la corrosion peuvent accroître la résistance au fil du temps. Des tests périodiques permettent de s'assurer que le boîtier reste sûr après des années d'utilisation.

Conseil de conception : Placez les points de mise à la terre primaire à proximité des onduleurs ou des terminaux à courant élevé afin de minimiser la différence de potentiel dans l'armoire.

Blindage contre les perturbations EMI/RFI

Les commutations à haute fréquence dans les variateurs de vitesse et les contrôleurs créent des bruits électromagnétiques. Sans un blindage approprié, ces émissions peuvent interférer avec les signaux de commande ou les équipements voisins. La tôle bloque intrinsèquement une grande partie de ces interférences, mais uniquement lorsque les joints restent conducteurs et continus.

Pour améliorer l'efficacité du blindage :

- Utilisez des joints d'étanchéité ou des mousses conductrices pour séparer les panneaux afin d'obtenir une isolation optimale.

- Appliquer un revêtement conducteur (nickel ou étain) sur les surfaces d'accouplement.

- Toutes les portes et les trappes d'accès doivent être reliées à un seul réseau de terre.

Erreur fréquente : Peindre toutes les zones de contact. Les revêtements isolés sur les joints critiques peuvent augmenter la résistance au blindage, réduisant la protection contre les interférences électromagnétiques de 60% ou plus.

En bref : Un boîtier en acier bien mis à la terre et entièrement collé peut atteindre une atténuation de >60 dB contre les interférences électromagnétiques dans la gamme 30 MHz-1 GHz, ce qui est suffisant pour protéger les circuits électroniques de commande sensibles.

Conception pour la fabrication (DFM) et efficacité de l'assemblage

La simplicité de la conception se traduit par des constructions plus rapides et moins d'erreurs. Appliquer DFM garantit que la fabrication est cohérente, reproductible et rentable.

Simplifier la géométrie pour plus de rapidité et de cohérence

Les plis compliqués, les évidements profonds ou les motifs de trous inhabituels peuvent sembler visuellement attrayants à l'écran, mais ils peuvent ralentir le processus de pliage et de poinçonnage. Une géométrie cohérente permet d'économiser du temps et de l'argent :

- Les rayons de courbure doivent être ≥ 1× l'épaisseur de la tôle pour éviter les fissures.

- Utilisez des trous de diamètre standard (M4, M6, M8) pour le matériel partagé.

- Évitez les fonctions qui se chevauchent et dont la configuration et la maintenance nécessitent plusieurs installations.

- Ne réservez les tolérances serrées qu'aux zones d'accouplement ou d'étanchéité (±0,1 mm est généralement suffisant).

En bref : Les conceptions qui suivent les bibliothèques d'outils standard peuvent réduire le temps d'installation de 25 à 40 %, réduisant ainsi le coût unitaire de la production de masse.

Optimiser le flux d'assemblage

Les boîtiers de stockage d'énergie comprennent souvent des dizaines de composants. Concevoir un assemblage en douceur permet de réduire les retouches et d'améliorer la répétabilité. Utilisez des languettes d'alignement, des joints fendus ou des lignes de fixation indexées pour que les pièces se positionnent naturellement au cours de l'assemblage.

Conseil de conception : Alignez les vis le long d'un seul axe et laissez un espace libre d'au moins 10 mm autour d'elles - cela peut réduire le temps d'assemblage de 20%.

Pour garantir la sécurité de la manipulation, la largeur de la bride doit être d'au moins 15 mm sur les bords qui doivent être joints ou scellés. Cela favorise la compression du joint et améliore la rigidité.

Liste de contrôle - Avant de donner le feu vert à la fabrication

✔ Confirmer le rayon de courbure minimal en fonction de l'épaisseur du matériau

✔ Vérifier l'accessibilité de l'outil pour chaque fixation

✔ Examiner les instructions d'insertion du matériel

✔ S'assurer que les zones de revêtement et de mise à la terre sont clairement indiquées

✔ Valider la planéité et la rigidité des panneaux par FEA ou par des prototypes

Conception modulaire et facile à entretenir

Les systèmes de stockage d'énergie évoluent. Un cadre d'armoire modulaire permet aux clients de passer de 10 kWh à 100 kWh en utilisant les mêmes pièces de base. La conception de panneaux amovibles, de portes à charnières ou de supports de barres omnibus standardisés simplifie l'entretien et le remplacement sur le terrain.

Erreur fréquente : Personnalisation de chaque modèle de boîtier à partir de zéro. La réutilisation 70% de composants standard réduit le temps de conception et simplifie la chaîne d'approvisionnement.

Normes de conformité, d'essai et de qualité

La certification n'est pas un travail administratif, elle est la preuve d'une réelle durabilité. Le respect de normes strictes confirme que les boîtiers peuvent fonctionner en toute sécurité dans des environnements exigeants.

Normes fondamentales à cibler

| Standard | Objectif | Exigence typique |

|---|---|---|

| UL 508A | Sécurité des panneaux de contrôle électriques | Essais diélectriques et d'isolation |

| IEC 60529 / Valeurs IP | Protection contre la poussière et l'eau | IP54-IP67 typique pour les armoires extérieures |

| NEMA 4X | Boîtiers résistants à la corrosion | Résistance aux projections de sel et au nettoyage au jet d'eau |

| ISO 9001 | Système de gestion de la qualité | Traçabilité et documentation des processus |

| CE / CSA | Conformité au marché | Obligatoire pour l'UE et l'Amérique du Nord |

Les fabricants effectuent souvent des essais de vibration (IEC 60068-2-6), de cyclage thermique et de brouillard salin pour confirmer la robustesse de la conception. L'adhérence du revêtement et la continuité de la mise à la terre sont également vérifiées avant l'approbation.

Conseil de conception : Construire une unité d'inspection des premières particules avant la production de masse. Elle permet de détecter 80 % de problèmes potentiels d'assemblage et de tolérance à un coût minimal.

Une collaboration précoce permet d'éviter une refonte coûteuse

Un bref examen conjoint entre les ingénieurs et le fabricant peut éliminer la moitié des erreurs de production futures. Par exemple, l'identification des zones de masque de revêtement avant la peinture permet d'éviter une mauvaise conductivité au niveau des joints rectifiés. L'ajustement du jeu des trous avant l'outillage permet d'éviter les grippages lors de l'assemblage.

En bref : Une session DFM de 30 minutes peut permettre d'économiser 5 à 7 % du coût total du projet en évitant les modifications postérieures à la certification.

Erreur fréquente : Traiter la certification comme une étape finale. Lorsque la conformité guide la conception dès le départ, l'enceinte passe les tests plus rapidement et évite les cycles de prototypage répétés.

Durabilité et conception du cycle de vie

L'énergie propre commence par une fabrication responsable. La conception réfléchie des tôles minimise les déchets et prolonge la durée de vie des produits pour un avenir durable.

Conception pour l'efficacité des matériaux

Les logiciels modernes d'imbrication au laser permettent d'optimiser la disposition des tôles et de réduire les rebuts de 15-25%. La réutilisation des chutes pour les supports ou les supports internes permet de réduire les déchets de matériaux sans affecter les performances. Chaque pourcentage d'amélioration du rendement réduit directement les coûts et l'empreinte carbone.

En bref : En économisant seulement 1 m² de tôle par armoire, il est possible d'éliminer plus de 500 kg d'émissions de CO₂ pour une production de 1 000 unités.

Durabilité du cycle de vie et recyclage

Les matériaux durables permettent aux boîtiers de durer plus longtemps sur le terrain, réduisant ainsi le besoin de remplacement. L'acier inoxydable et l'aluminium conservent tous deux plus de 90% de leur valeur recyclable, ce qui les rend idéaux pour les systèmes de fabrication circulaire.

La conception en vue du démontage facilite la récupération des matériaux - utiliser des assemblages boulonnés ou rivetés plutôt que des adhésifs permanents lorsque c'est possible. Le choix de revêtements conformes aux normes RoHS et REACH permet de minimiser les déchets dangereux lors de la remise en peinture ou de la réfection.

Conseil de conception : Marquez au laser chaque panneau avec le matériau et le type de revêtement. Cela simplifie le recyclage et la traçabilité dans les longs cycles de vie des produits.

Erreur fréquente : Traiter la durabilité comme un exercice d'image de marque plutôt que comme une règle de conception. La véritable éco-efficacité se produit lorsque le recyclage, la consommation d'énergie et les coûts d'entretien sont optimisés simultanément.

Conclusion

La fabrication de tôles détermine la durée de vie d'un système de stockage d'énergie, lui permettant de fonctionner de manière sûre, efficace et durable. Chaque décision - du matériau à la finition de surface, de la mise à la terre à la circulation de l'air - influence directement la fiabilité sur le terrain et le coût du service.

Les ingénieurs qui intègrent la DFM, la conformité et le développement durable dès le début ne se contentent pas de construire des boîtiers : ils créent l'infrastructure qui permet à l'énergie propre de fonctionner 24 heures sur 24 et 7 jours sur 7. La fabrication de précision transforme les objectifs environnementaux en durabilité réelle.

Prêt à concevoir un boîtier de stockage d'énergie à haute performance ? Chez Shengen, nous combinons la perspicacité de l'ingénierie, une technologie de fabrication avancée et un contrôle de qualité strict pour fournir des boîtiers fiables - du prototype à la production complète. Téléchargez vos fichiers CAO ou contactez notre équipe d'ingénieurs dès aujourd'hui. pour un examen DFM gratuit et un devis dans les 24 heures.

FAQ

Quels sont les matériaux les plus appropriés pour les boîtiers de batterie extérieurs ?

L'aluminium 5052 ou l'acier inoxydable 316 offrent une forte résistance à la corrosion et un équilibre thermique pour les climats difficiles.

Comment améliorer la gestion de la chaleur à l'intérieur d'une enceinte ?

Utilisez des persiennes, des perforations ou des canaux d'air stratégiquement placés pour améliorer la circulation de l'air. Même des ajustements mineurs de l'aération peuvent faire baisser la température de 10 à 15 °C.

Quelles sont les normes auxquelles doivent répondre les armoires de stockage ?

Les normes UL 508A, NEMA 4X, IEC 60529 (IP54-IP67) et ISO 9001 garantissent la sécurité mécanique, la protection de l'environnement et la traçabilité de la qualité.

Comment puis-je me protéger contre les interférences électromagnétiques et les problèmes de mise à la terre ?

Maintenir des contacts métalliques nus ou des revêtements conducteurs sur les joints, et veiller à ce que la résistance à la terre reste inférieure à 2,5 mΩ.

Les boîtiers en tôle peuvent-ils être recyclés après leur durée de vie ?

Oui. La plupart des métaux conservent 90-95% de leur valeur et peuvent être retraités avec une consommation d'énergie minimale par rapport à la production de nouveaux matériaux.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.