Lors de la conception de produits, les fabricants sont souvent confrontés au défi de produire des pièces métalliques complexes en grandes quantités sans perdre en précision ni ralentir la production. L'emboutissage progressif permet de résoudre ce problème. Il s'agit d'une méthode rentable pour produire rapidement et efficacement des pièces métalliques de haute qualité.

L'estampage progressif peut améliorer vos délais de production et la qualité de vos produits. Lisez la suite pour découvrir comment fonctionne ce procédé et comment il pourrait s'intégrer dans votre prochain projet.

Qu'est-ce que l'estampage progressif ?

L'estampage progressif est un processus en plusieurs étapes qui utilise un seul jeu de matrices pour effectuer diverses opérations sur une bande de métal. Chaque opération se déroule par étapes, le matériau progressant dans la matrice. Ce procédé permet aux fabricants de créer des pièces complexes de manière efficace et à un rythme de production élevé.

Le processus commence par l'introduction d'une bande de métal dans la presse. La matrice effectue une série d'actions, telles que le poinçonnage, la découpe ou le pliage. Au fur et à mesure que la bande se déplace dans la matrice, elle subit ces opérations dans l'ordre. Lorsque la bande sort de la matrice, elle est transformée en la pièce souhaitée.

Matériaux couramment utilisés pour l'emboutissage progressif

Différents matériaux peuvent être utilisés dans l'emboutissage progressif, chacun étant choisi en fonction des exigences de la pièce. Les matériaux les plus courants sont les suivants

- Acier: L'acier est couramment utilisé dans les pièces automobiles et les machines lourdes pour sa résistance et sa durabilité.

- Aluminium: Connu pour sa légèreté et sa résistance à la corrosion, l'aluminium est idéal pour les applications aérospatiales et électroniques.

- Acier inoxydable: Il offre une résistance élevée à la corrosion et une grande solidité, ce qui le rend idéal pour les industries telles que les appareils médicaux et l'industrie alimentaire.

- Laiton et Cuivre: Ces matériaux sont utilisés pour leur excellente conductivité, ce qui les rend populaires dans l'électronique et les composants électriques.

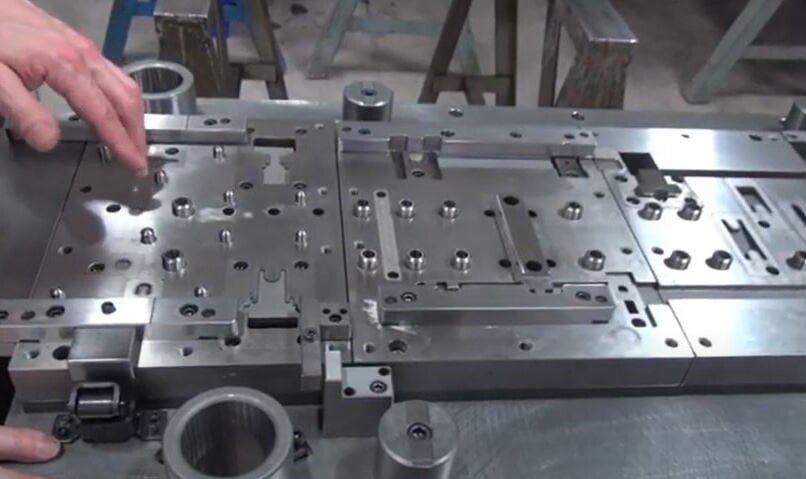

Qu'est-ce qu'un dé progressif ?

Une matrice progressive est comme une chaîne de montage à l'intérieur d'une presse. Chaque pièce a une fonction spécifique : façonner le métal avec précision. Examinons les pièces maîtresses.

Postes de découpe

Imaginez les stations comme des postes de travail dans une usine. La bande de métal passe par chacune d'entre elles, obtenant une nouvelle caractéristique à chaque arrêt. Les premières stations peuvent percer des trous, tandis que les dernières plient ou coupent la forme finale.

Perforations et matrices

- Poinçons sont les parties mobiles qui poussent dans le métal.

- Meurt sont les parties fixes qui façonnent le métal par le bas.

- Ensemble, ils coupent, plient ou forment le matériau à chaque coup de presse.

Plaques de décapage

Après qu'un poinçon a percé le métal, la plaque de décapage le retire. Cela permet de maintenir la bande à plat et d'éviter qu'elle ne colle au poinçon.

Pilotes

Ces petites goupilles alignent la bande métallique entre les stations. Elles garantissent que chaque opération s'aligne parfaitement pour obtenir des pièces homogènes.

Mécanisme d'alimentation

Ce système fait avancer la bande de métal par étapes précises. Pour un contrôle plus précis, il peut être mécanique (engrenages) ou asservi.

Goupilles et bagues de guidage

- Goupilles de guidage maintenir l'alignement des parties supérieure et inférieure de la matrice.

- Bagues réduisent les frottements lorsque les goupilles se déplacent.

- Ils évitent les désalignements qui pourraient endommager les pièces.

Unités de came

Les cames créent des mouvements latéraux ou angulaires pour les formes complexes. Elles permettent à la matrice de former des caractéristiques que les poinçons droits ne peuvent atteindre.

Comment fonctionne l'estampage progressif ?

L'emboutissage progressif transforme le métal en pièces finies par des étapes précises. Voici comment le processus se déroule du début à la fin.

Alimentation en blanc

Le processus commence par l'alimentation du flan, où une bande continue de métal (souvent une bobine) est déroulée et introduite dans la matrice. Un mécanisme d'alimentation tire généralement le matériau, ce qui permet à la bande de se déplacer régulièrement dans la matrice.

Opération d'estampillage

Une fois la bande de métal en place, l'opération d'emboutissage commence. Il s'agit de la phase primaire, au cours de laquelle le métal subit différents processus tels que perforation, flexion, ou formant. Chaque station effectue une tâche spécifique lorsque la bande passe dans la filière.

Coupe

Le découpage est une autre opération clé de l'emboutissage progressif. Les outils de coupe ou les poinçons coupent l'excès de matière de la bande à des points spécifiques de la matrice, laissant derrière eux la forme souhaitée de la pièce.

Collecte et éjection

Une fois la pièce entièrement estampée, la collecte et l'éjection ont lieu. Les pièces finies sont séparées de la bande restante et éjectées de la matrice.

Types de matrices progressives

Il existe différents types de matrices progressives, chacune conçue pour des tâches spécifiques. Examinons les différents types de matrices progressives et leurs différences.

Matrices à station unique

Les matrices à station unique sont le type le plus simple. Comme leur nom l'indique, ces matrices n'ont qu'une seule station d'opération. Cette station exécute une seule tâche, comme le poinçonnage, la découpe ou le formage. Ils conviennent mieux aux pièces simples ou lorsqu'une seule opération est nécessaire.

Matrices multipostes

Les matrices multipostes peuvent effectuer plusieurs opérations en une seule fois. Chaque station effectue une tâche différente. Lorsque la bande de métal se déplace dans la matrice, elle passe par chaque station. Ces matrices sont parfaites pour la production de gros volumes, nécessitant plusieurs étapes pour compléter la pièce.

Matrices composées

Les matrices composées combinent plusieurs opérations en une seule station. Par exemple, une matrice composée peut perforer un trou et découper la forme extérieure de la pièce en un seul coup de presse. La réduction du nombre de stations nécessaires permet d'améliorer l'efficacité et la rapidité.

Matrices combinées

Les matrices combinées combinent les caractéristiques des matrices composées et des matrices à stations multiples. Elles combinent différents processus dans une seule matrice, qui peut être répartie sur plusieurs stations. Par exemple, une station peut perforer un trou tandis qu'une autre forme un coude.

Principaux avantages de l'estampage progressif

L'emboutissage progressif présente plusieurs avantages qui en font un excellent choix pour la production de pièces métalliques de haute qualité à grande échelle. Voici les principaux avantages qui mettent en évidence l'efficacité de ce procédé.

Production à grande vitesse

L'un des principaux avantages de l'emboutissage progressif est sa capacité à produire des pièces rapidement. Le processus se déroule en continu, ce qui permet de réaliser plusieurs opérations en un seul cycle, réduisant ainsi le temps nécessaire à la fabrication de chaque pièce.

Rapport coût-efficacité

L'emboutissage progressif est rentable, en particulier pour les grandes séries. Comme le processus utilise une alimentation continue en métal, il est moins nécessaire de changer fréquemment d'outil. Cela réduit les temps d'arrêt et les coûts de main-d'œuvre, ce qui permet d'économiser de l'argent au fil du temps.

Précision et régularité de la production

Chaque pièce est fabriquée avec un niveau élevé de détail et de précision, ce qui permet de s'assurer que tous les composants répondent aux spécifications nécessaires. L'outillage précis et le processus automatisé garantissent que les pièces ont une forme et une taille uniformes.

Polyvalence dans la conception des pièces

L'estampage progressif est polyvalent lorsqu'il s'agit de concevoir des pièces. Il peut prendre en charge différentes formes et tailles, des simples pièces plates aux composants multidimensionnels complexes. Cette flexibilité permet aux fabricants de produire des conceptions détaillées avec une grande précision et un temps de préparation minimal.

Comparaison entre l'estampage progressif et les autres méthodes d'estampage

Lors du choix d'une méthode de marquage, il est essentiel de comprendre les différences entre les diverses techniques disponibles. Chaque méthode a ses points forts et convient à des applications spécifiques. Comparons l'estampage progressif avec d'autres méthodes d'estampage couramment utilisées.

| Méthode d'estampillage | Type d'opération | Efficacité | Adéquation | Coût |

|---|---|---|---|---|

| Estampage progressif | Opérations multiples en séquence dans une filière | Processus continu à grande vitesse, idéal pour la production en grande quantité | Idéal pour les pièces complexes à grand volume et à caractéristiques multiples | Rentable pour la production de grands volumes |

| Emboutissage en une seule étape | Une opération par cycle de presse | Plus lent, moins efficace pour la production en grande quantité | Idéal pour les pièces simples et peu complexes | Moins rentable pour les grandes séries |

| Estampage par transfert | Des découpes individuelles sont transférées entre les stations pour chaque opération. | Plus lent, avec des manipulations et des changements d'outils supplémentaires | Idéal pour les formes complexes avec des détails compliqués | Coût plus élevé en raison de la manipulation supplémentaire et de la complexité |

| Marquage à quatre côtés | Plusieurs diapositives synchronisées effectuent des opérations simultanément | Polyvalent, mais plus lent que le poinçonnage progressif | Idéal pour les pièces présentant des courbures complexes ou des mouvements multi-axes | Coût plus élevé en raison de la lenteur de la production et de la complexité |

Utilisations de l’estampage progressif

L'emboutissage progressif est un procédé de fabrication très répandu qui joue un rôle clé dans plusieurs industries. Voici quelques-uns des principaux secteurs qui bénéficient de ce procédé.

Industrie automobile

L'emboutissage progressif est utilisé pour fabriquer une large gamme de pièces dans l'industrie automobile. Il s'agit notamment de supports, de panneaux, de composants de châssis, de connecteurs et de petites fixations métalliques. La capacité du secteur automobile à produire des pièces complexes et précises en grandes quantités est essentielle.

Électronique grand public

L'estampage progressif est également essentiel dans l'industrie de l'électronique grand public, où la précision et l'uniformité sont primordiales. Il permet de fabriquer des pièces telles que des connecteurs, des terminaux, des boîtiers et des composants pour l'électronique grand public. enceintes pour des produits tels que les smartphones, les ordinateurs et les appareils ménagers.

Fabrication aérospatiale

La fabrication aérospatiale nécessite des pièces légères, mais aussi solides et durables. L'emboutissage progressif répond à ces besoins en produisant efficacement des composants d'aéronefs et d'engins spatiaux tels que supportsles supports structurels et les fixations.

Conclusion

L'emboutissage progressif est un processus de fabrication robuste qui aide les entreprises à produire des pièces métalliques de haute qualité de manière efficace et à grande échelle. En comprenant le fonctionnement de ce procédé, les fabricants peuvent rationaliser leurs processus de production, réduire les coûts et améliorer la cohérence des produits.

Si vous recherchez des solutions de fabrication efficaces et de haute qualité pour votre prochain projet, nous sommes là pour vous aider ! Contactez-nous dès aujourd'hui pour une consultation personnalisée, et voyons ensemble comment nous pouvons rationaliser votre processus de production et répondre à vos besoins spécifiques.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.