Les fabricants sont souvent confrontés au défi de fabriquer des pièces précises tout en contrôlant les coûts et les délais de livraison. L'usinage en déport offre un moyen simple et efficace d'ajuster les trajectoires de coupe, d'améliorer la précision et de prolonger la durée de vie des outils. Cette approche aide les entreprises à réduire les erreurs et à produire des pièces cohérentes sans avoir recours à des corrections manuelles. Les ingénieurs et les responsables peuvent utiliser l'usinage décalé pour affiner la production et améliorer l'efficacité des opérations quotidiennes.

Cette méthode permet aux équipes de mieux contrôler les résultats de l'usinage et d'équilibrer plus facilement la vitesse et la précision. Les sections suivantes explorent les méthodes, les avantages et les utilisations pratiques de l'usinage décalé.

Qu'est-ce que l'usinage décalé ?

L'usinage décalé consiste à modifier légèrement la position de l'outil dans une machine CNC afin d'améliorer la fabrication d'une pièce. Ces modifications, ou "décalages", ajustent la trajectoire ou la profondeur de l'outil de coupe au cours du processus d'usinage. Ils sont appliqués par le biais du système de commande de la machine, sans modifier le programme de code G d'origine.

Les opérateurs utilisent souvent les décalages pour corriger l'usure des outils, tenir compte des changements de matériaux ou ajuster les dimensions des pièces en cours de production. Cette technique flexible permet de maintenir la précision et la cohérence de l'usinage, même dans des conditions changeantes.

Types de compensations

L'usinage en décalage s'appuie sur plusieurs décalages pour s'assurer que l'outil se déplace exactement là où il doit. Chaque type de décalage a une fonction différente et fonctionne ensemble pour produire des pièces précises. Voici comment ils fonctionnent et pourquoi ils sont importants.

Décalages d'outils

Les décalages d'outils permettent à la machine de comprendre la position exacte d'un outil de coupe. Comme les outils varient en longueur et en diamètre, ce décalage permet à la machine de compenser ces différences. Il en existe deux types principaux :

- Décalage de la longueur (compensation de la longueur de l'outil) : Il indique à la machine la distance entre la pointe de l'outil et la broche. Elle est essentielle pour la précision des mouvements de l'axe Z. Sans elle, l'outil risque de couper trop ou pas assez profondément. Sans cela, l'outil risque de couper trop ou pas assez profondément.

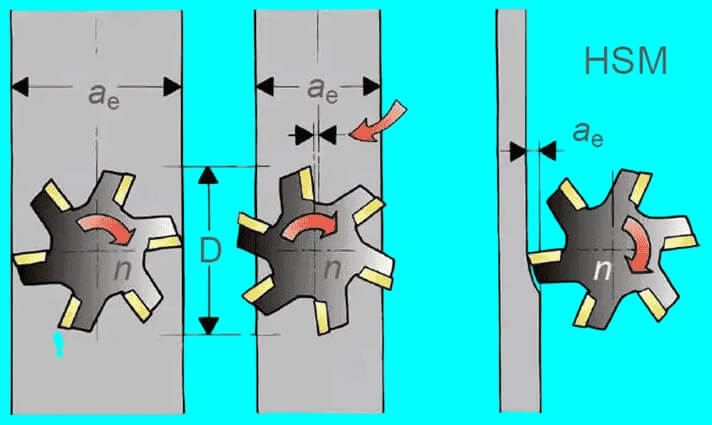

- Décalage du rayon ou du diamètre (compensation de la fraise) : Cela permet d'ajuster la trajectoire de l'outil dans les directions X et Y pour tenir compte de la largeur de l'outil. Par exemple, si vous découpez un profil et que vous n'utilisez pas la compensation de coupe, l'outil suivra la trajectoire programmée et non le bord de la pièce. La compensation de coupe permet à l'outil de se déplacer légèrement à gauche ou à droite de la ligne programmée, en fonction de la direction de la coupe.

Les décalages d'outils sont généralement saisis dans la table de décalage d'outils du système de commande numérique. Lorsqu'un nouvel outil est installé, l'opérateur met à jour la valeur du décalage au lieu de réécrire le programme. Cela permet de gagner du temps et d'améliorer la cohérence.

Compensation du travail

Les décalages de travail définissent la position de la pièce sur la table de la machine. Ils déplacent le point zéro du programme de la position initiale de la machine à l'endroit où se trouve la pièce. C'est important car les pièces ne sont pas toujours placées au même endroit.

Les compensations de travail les plus courantes sont les suivantes

- G54 à G59 : Il s'agit de codes de compensation de travail standard dans la plupart des Machines CNC. Chacun d'entre eux définit un point d'origine unique, ce qui est utile pour l'exécution de plusieurs pièces ou montages dans une seule configuration.

- G92 : Définit temporairement un nouveau point zéro, souvent utilisé dans les anciennes machines. Il est moins courant aujourd'hui.

- G10 : Permet au programmateur de régler les décalages directement dans le programme, sans saisie manuelle sur le panneau de commande.

L'utilisation de décalages de travail permet de réduire le temps de réglage. Une fois que l'opérateur a défini le point zéro de la pièce, le programme peut être réutilisé pour plusieurs réglages. Si la pièce se déplace légèrement, l'opérateur n'a qu'à ajuster le décalage, et non l'ensemble du code.

Système de coordonnées de la machine

Le système de coordonnées de la machine est la référence de base de la machine CNC. Il représente la position d'origine, c'est-à-dire le point fixe où la machine s'initialise lorsqu'elle est mise sous tension.

Vous ne pouvez pas modifier ce système de coordonnées. Il est utilisé par le système de contrôle pour les calculs internes, comme :

- Définition des limites et de la plage de déplacement

- Localisation de la machine

- Suivi des positions absolues pour la sécurité

Même si vous ne programmez pas directement en coordonnées machine, tous les autres décalages - outil et travail - sont mesurés à partir de cette origine fixe. Elle sert de base à tout le reste.

Décalages des appareils

Les décalages de bridage sont des décalages de travail, mais ils sont utilisés lorsque plusieurs bridages sont montés sur une même table. Chaque montage contient une pièce et chaque pièce a son point d'origine. Avec les décalages de montage, l'opérateur peut programmer une pièce et en exécuter plusieurs copies dans des positions différentes en modifiant le décalage actif.

C'est une pratique courante dans les productions à haut volume ou lors de l'utilisation d'une palette en plusieurs parties. Elle permet de rester efficace et de passer d'une pièce à l'autre sans arrêter la machine.

Matériel et outils pour l'usinage en déporté

L'usinage en déporté dépend d'un équipement précis et d'outils fiables. Chaque élément contribue à la précision et à la répétabilité des coupes.

Machines et systèmes de contrôle CNC

Les machines CNC dotées de capacités de décalage permettent aux opérateurs d'ajuster les trajectoires d'outils sans réécrire les programmes. La plupart d'entre elles utilisent le code G pour définir des décalages tels que G54 (travail) et G43 (longueur de l'outil). Les systèmes de commande modernes prennent également en charge plusieurs types de décalage et des ajustements précis en temps réel.

Outils de coupe et supports

Les outils de coupe varient en longueur et en diamètre, de sorte que les porte-outils doivent être rigides et précis. Les porte-outils tels que les pinces de serrage ER, les pinces de frettage ou les mandrins hydrauliques permettent de réduire le faux-rond et de maintenir l'alignement. Des porte-outils appropriés prolongent la durée de vie de l'outil et améliorent la qualité de la coupe.

Instruments de mesure et d'étalonnage

Les outils de précision tels que les comparateurs, les régleurs d'outils, les jauges de hauteur et les palpeurs permettent de régler et de vérifier les décalages. Les palpeurs mesurent la position de la pièce. Les régleurs d'outils vérifient la longueur de l'outil. L'étalonnage garantit que la machine interprète les décalages avec précision pour chaque tâche.

Procédés d'usinage en déporté

Ces processus permettent aux machinistes d'affiner la précision pendant le réglage et la production. Chacun d'entre eux garantit que l'outil coupe la pièce exactement à l'endroit et de la manière voulus.

Réglage des décalages de longueur d'outil

Les décalages de longueur d'outil permettent d'ajuster la distance verticale entre la broche et la pointe de l'outil. Les opérateurs mesurent l'outil à l'aide d'un dispositif de réglage d'outil ou d'une méthode de palpage manuelle. Cette valeur est ensuite introduite dans la table de décalage de la machine. Elle permet de s'assurer que l'outil atteint la bonne profondeur, quelle que soit sa taille. Sans cela, les coupes peuvent être trop superficielles ou trop profondes.

Réglage des décalages de coordonnées de la pièce

Les décalages de coordonnées de la pièce décalent le point zéro de la machine pour qu'il corresponde à la position de la pièce sur la table. Ce réglage est souvent effectué à l'aide de détecteurs d'arêtes, de palpeurs ou de comparateurs. Les opérateurs attribuent le bon décalage de travail (comme G54 ou G55) en fonction de l'endroit où la pièce est serrée. Cela permet au programme de fonctionner correctement, même si la pièce n'est pas toujours au même endroit.

Compensation de l'usure des outils et de la dilatation thermique

Avec le temps, les outils s'usent et les composants de la machine se dilatent sous l'effet de la chaleur. Ces changements affectent la précision des pièces. Les machinistes surveillent l'usure de l'outil et appliquent de petites modifications de décalage pour maintenir les dimensions cohérentes. Les changements thermiques peuvent entraîner une dilatation ou un déplacement des pièces. Les décalages permettent de compenser ces changements sans arrêter la production ni réécrire le code.

Avantages de l'usinage décalé

L'usinage en déporté améliore le processus de fabrication des pièces en facilitant le réglage et en permettant une coupe plus précise. Ces avantages permettent aux ateliers de gagner du temps et de réduire les déchets.

Précision et exactitude accrues

Les décalages tiennent compte de la taille et de l'usure des outils, ainsi que de la position des pièces. Ils permettent à la machine de couper à des dimensions exactes, même lorsque les pièces changent ou que les outils changent, ce qui se traduit par des tolérances plus serrées et moins de défauts.

Flexibilité dans la production de pièces multiples

Avec des décalages de travail multiples, vous pouvez exécuter différentes pièces ou configurations au cours d'un même cycle. Il n'est pas nécessaire de reprogrammer le parcours d'outil. Il suffit de changer de décalage. Cette fonction est utile pour les travaux par lots ou lors de l'utilisation de montages en plusieurs parties.

Réduction du temps d'installation et des erreurs

Une fois les décalages définis, il n'est pas nécessaire de déplacer manuellement les pièces ou de réécrire le code, ce qui accélère les changements. Les opérateurs peuvent également effectuer des réglages rapides à l'aide du panneau de commande, ce qui réduit les erreurs lors de la configuration.

Meilleures pratiques pour l'usinage décalé

Il est essentiel que votre processus soit stable et reproductible. Ces habitudes permettent de réduire les erreurs, de gagner du temps et d'améliorer la précision des pièces.

Normalisation des procédures de compensation

Procédez toujours de la même manière pour régler les décalages de l'outil et de la pièce. Conservez une liste de contrôle pour guider le réglage. Inscrivez les valeurs de décalage dans les notes de travail ou dans le système de commande de la machine. Cela permet d'éviter toute confusion, en particulier lorsque l'on passe d'un opérateur à l'autre ou d'une machine à l'autre.

Étalonnage et entretien réguliers des machines

Vérifiez souvent vos machines. Recherchez les signes d'usure, les problèmes d'alignement ou les problèmes liés aux capteurs. Étalonnez régulièrement les outils et les sondes. Une machine en bon état maintient des tolérances plus étroites et nécessite moins de changements de décalage au cours d'un cycle de production.

Formation des opérateurs et des programmeurs

Toutes les personnes travaillant dans l'atelier doivent comprendre les décalages. Formez les opérateurs à régler les outils correctement, à ajuster l'usure et à localiser le point zéro de la pièce. Assurez-vous que les programmeurs comprennent comment les décalages affectent le code d'usinage. Une bonne formation permet de réduire les erreurs et d'assurer le bon fonctionnement de l'entreprise.

L'usinage en déporté dans différentes industries

L'usinage en déporté joue un rôle clé dans les industries qui ont besoin d'une grande précision, de résultats cohérents et de la capacité de s'adapter à différentes configurations. Il contribue à maintenir la qualité tout en assurant l'efficacité de la production.

Applications aérospatiales

Les pièces aérospatiales doivent être extrêmement précises. Même de petites erreurs peuvent entraîner une défaillance de la pièce. L'usinage décalé permet d'ajuster les changements de température, la flexion de l'outil et les mouvements multi-axes complexes. Il est souvent utilisé pour les pièces de turbines, les supports et les cadres structurels.

Composants automobiles

Les usines automobiles produisent des volumes importants et changent souvent de pièces. L'usinage en déporté permet d'obtenir rapidement des outils et des pièces de rechange. fixation Les modifications sans avoir à réécrire le code, en conservant les pièces du moteur, les supports cohérente sur de longues séries de production.

Dispositifs médicaux

Les pièces médicales doivent être propres, précises et reproductibles. Les décalages permettent de contrôler la taille et la finition des implants, des outils chirurgicaux et des boîtiers d'équipement. Ils permettent également d'ajuster l'usure des outils, ce qui est très important lorsque l'on travaille sur des détails minuscules.

Électronique et pièces de précision

Les pièces électroniques sont petites et détaillées, ce qui laisse peu de place à l'erreur. Les décalages permettent d'affiner les trajectoires de coupe et l'usure de l'outil lorsque l'on travaille sur des éléments tels que des fentes, des ports ou des connecteurs. Ils facilitent également l'exécution de plusieurs configurations sur la même machine.

Conclusion

L'usinage décalé est une méthode pratique pour améliorer la précision des pièces, réduire le temps de préparation et maintenir la cohérence entre les travaux. L'ajustement des trajectoires d'outils et des systèmes de coordonnées permet une production flexible, des changements plus rapides et un meilleur contrôle de l'usure des outils et des variations de la machine.

Vous avez besoin d'aide pour les pièces usinées de précision ou vous souhaitez optimiser votre processus de production ? Envoyez-nous vos dessins ou les détails de votre projetet notre équipe vous apportera un soutien rapide et précis, adapté à vos besoins.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.