En matière de conception et de fabrication de produits, la rapidité et la flexibilité sont essentielles. Mais le travail du métal est souvent synonyme de lenteur, de coûts élevés et de longs délais. L'injection de liant métallique offre une solution. Elle change la façon dont les ingénieurs et les fabricants abordent la production de pièces métalliques en la rendant plus rapide, plus flexible et plus abordable.

Cette méthode gagne en popularité dans les secteurs de l'aérospatiale, de l'automobile et de la médecine. Voyons comment elle fonctionne et pourquoi de plus en plus d'entreprises l'utilisent.

Qu'est-ce que la projection de liant métallique ?

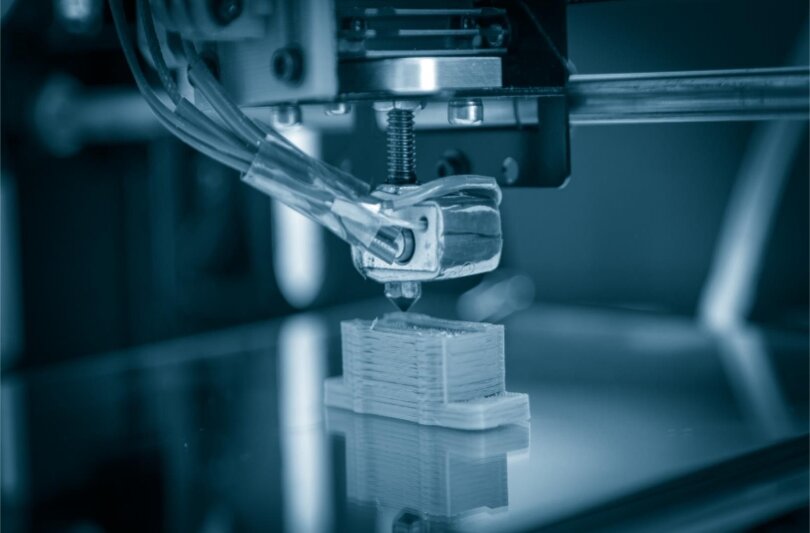

Le jet de liant métallique est un procédé de fabrication additive. Il commence par une fine couche de poudre métallique étalée sur une plate-forme de construction. Une tête d'impression se déplace sur la surface et dépose un liant liquide sur les zones sélectionnées. Ce liant maintient la poudre ensemble. Une autre couche de poudre est ensuite ajoutée et le processus se répète.

La machine construit la pièce couche par couche. Une fois terminée, la pièce est appelée "pièce verte". Elle est souple et fragile. La pièce est ensuite séchée et frittée. Le frittage consiste à chauffer le métal dans un four jusqu'à ce qu'il fusionne. Il en résulte une pièce métallique dense et solide.

Cette méthode n'utilise pas de laser ni de fusion. Elle est donc plus rapide et fonctionne à température ambiante pendant l'impression. Cela permet de réduire les contraintes sur la pièce et d'augmenter la vitesse de la machine.

Comment fonctionne la projection de liant métallique ?

Le jet de liant métallique permet de fabriquer des pièces couche par couche à l'aide de métal en poudre et d'un agent liant. Voici les étapes à suivre :

Préparation et découpage des fichiers

Le processus commence par un modèle 3D créé dans un logiciel de CAO. Ce modèle est exporté sous forme de fichier STL. Le fichier est ensuite découpé en fines couches à l'aide d'un logiciel spécial. Chaque tranche représente une couche que l'imprimante va construire.

Le logiciel définit également les paramètres d'impression essentiels, notamment :

- Épaisseur de la couche: Généralement fixé entre 50 et 100 microns, il a un impact sur les détails et la finition de la surface.

- Saturation du liant: Habituellement 50-70% saturation, contrôlant la quantité de liant utilisée par couche.

- Orientation de la construction: Sélectionnés avec soin pour minimiser le retrait et la distorsion après le frittage.

Ces réglages sont cruciaux car la projection de liant métallique entraîne généralement un retrait de 15-20% pendant le frittage. Une bonne planification permet d'obtenir une grande précision dans le produit final.

Une fois le découpage terminé, le fichier est envoyé à l'imprimante.

Application de couches et de liants

Une fine couche de poudre métallique est étalée uniformément sur la plate-forme de construction à l'intérieur de l'imprimante à jet de liant. Une lame ou un rouleau de repositionnement lisse soigneusement cette couche de poudre afin d'en assurer une épaisseur uniforme.

Ensuite, une tête d'impression à jet d'encre se déplace sur le lit de poudre, pulvérisant de minuscules gouttelettes de liant liquide exactement à l'endroit où la pièce est conçue. Ce liant durcit légèrement en séchant, liant les particules de poudre dans cette forme de couche spécifique.

La plate-forme de construction s'abaisse ensuite d'une hauteur de couche, généralement de 50 à 100 microns. Une nouvelle couche de poudre métallique est étalée et l'application du liant se répète. Cette opération se poursuit couche par couche jusqu'à ce que la pièce entière soit formée.

Durcissement et post-traitement

Immédiatement après l'impression, l'objet résultant, appelé "pièce verte", est encore délicat et poreux. À ce stade, il peut contenir environ 40 à 50% de liant en volume. Il est essentiel de le manipuler avec précaution pour éviter de l'endommager.

La première étape après l'impression est le durcissement. La pièce est chauffée doucement, généralement autour de 150-200°C, pendant quelques heures afin d'évaporer complètement toute humidité résiduelle et de durcir le liant.

L'étape suivante est le déliantage, qui consiste à enlever la plus grande partie du liant pour préparer le frittage. Le déliantage consiste généralement à chauffer la pièce à environ 400-600°C ou à utiliser un solvant chimique pour dissoudre le liant.

Enfin, la pièce subit un frittage, une étape à haute température au cours de laquelle elle est chauffée à un niveau proche - mais inférieur - du point de fusion du métal, souvent entre 1100°C et 1400°C, en fonction de l'alliage métallique utilisé. Pendant le frittage, les particules de métal fusionnent, ce qui augmente considérablement la densité.

Après le frittage, la pièce acquiert une résistance similaire à celle des composants fabriqués de manière conventionnelle, atteignant des résistances à la traction de 600 MPa à 1000 MPa pour des matériaux tels que l'acier inoxydable ou les alliages de nickel.

Matériaux utilisés dans la projection de liants métalliques

Le choix des matériaux influe sur la résistance, la finition et le coût des pièces. La projection de liant métallique fonctionne avec plusieurs types de poudres métalliques. Les plus courantes sont les suivantes :

- Acier inoxydable (tels que 316L et 17-4 PH) : Bonne résistance à la corrosion et solidité.

- Aciers à outils: Utilisé pour les pièces résistantes à l'usure telles que les outils de coupe et les moules.

- Inconel: Alliage de nickel utilisé dans les environnements à haute température ou difficiles.

- Cuivre: Choisi pour sa haute conductivité électrique et thermique.

- Titane: Léger et résistant, il est utilisé dans l'aérospatiale et les pièces médicales.

Lignes directrices pour la conception de la projection de liants métalliques

La conception pour la projection de liant est différente de l'usinage ou du moulage traditionnels. Les pièces doivent tenir compte du retrait, de l'écoulement de la poudre et du post-traitement.

Tolérances et recommandations concernant l'épaisseur des parois

Les pièces imprimées se rétractent souvent pendant le frittage. Les taux de rétrécissement varient de 15% à 20%. Les concepteurs doivent mettre à l'échelle le modèle CAO pour qu'il corresponde à la taille finale de la pièce après rétrécissement.

- Épaisseur minimale de la paroi: Environ 1 mm pour la plupart des métaux. Les parois plus fines peuvent se briser lors du déliantage ou du frittage.

- Plage de tolérancePrécision : ±0,2 mm est typique après le frittage. Une plus grande précision peut nécessiter un usinage secondaire.

Les caractéristiques telles que les petits trous ou les filets peuvent nécessiter un post-traitement pour obtenir des tolérances serrées ou des finitions lisses.

Structures de soutien et compensation du rétrécissement

L'un des principaux avantages de la technique du jet de liant est qu'elle ne nécessite pas de structures de soutien pendant l'impression. La poudre environnante agit comme un support naturel. Cela permet une plus grande liberté de conception par rapport à des procédés tels que SLM ou DMLS.

Cependant, les pièces peuvent se déformer pendant le frittage en raison d'une contraction inégale ou de la gravité. C'est pourquoi des supports de frittage - différents des supports d'impression - sont parfois nécessaires. Ils sont ajoutés au cours du post-traitement pour aider la pièce à conserver sa forme dans le four.

La compensation du rétrécissement est intégrée au logiciel. Néanmoins, les formes complexes peuvent se rétracter de manière inégale. Les concepteurs doivent éviter les angles internes aigus ou les longues portées non soutenues.

Conseils pour l'optimisation de la conception

- Veiller à ce que l'épaisseur des parois soit constante afin de réduire les déformations.

- Utilisez des filets plutôt que des arêtes vives pour éviter les points de tension.

- Éviter les grandes surfaces planes, qui risquent de se déformer ou de se recourber pendant le frittage.

- Creuser les zones épaisses pour réduire le poids et accélérer le frittage.

- Ajouter des trous d'évacuation pour la poudre piégée dans les cavités fermées.

Avantages de la projection de liant métallique

La projection de liant métallique apporte plusieurs avantages à la production. Elle permet de gagner du temps, de réduire les déchets et d'obtenir des résultats satisfaisants pour les conceptions complexes.

Production à grande vitesse de pièces complexes

L'impression par jet de liant est plus rapide que la plupart des autres impression 3D de métaux Les méthodes d'impression sont très simples. Elle répand la poudre et lie chaque couche en quelques secondes, et il n'est pas nécessaire de faire fondre le métal, ce qui rend le processus beaucoup plus rapide que l'impression au laser.

La vitesse permet de réduire les délais d'exécution. Elle est idéale pour fabriquer plusieurs pièces à la fois. Vous pouvez remplir toute la zone de construction avec des pièces et les imprimer ensemble. C'est utile lorsque vous avez besoin de petites ou moyennes séries de pièces métalliques.

Réduction des déchets de matériaux par rapport aux méthodes soustractives

L'usinage traditionnel découpe le métal à partir d'un bloc massif, ce qui génère beaucoup de déchets. Le jet de liant permet de construire des pièces couche par couche, en n'utilisant que la poudre nécessaire à la pièce.

La poudre non utilisée reste dans la boîte de construction. Vous pouvez la collecter et la réutiliser, ce qui réduit les coûts des matériaux et les déchets. Cela permet également de réduire les étapes de recyclage ou d'élimination.

Pas besoin de structures de soutien pendant l'impression

La plupart des procédés d'impression 3D de métaux nécessitent des supports. Il s'agit de structures supplémentaires qui maintiennent la pièce pendant l'impression. Leur retrait prend plus de temps et peut endommager la pièce.

Le jet de liant permet d'imprimer sans support. La poudre libre autour de chaque pièce fournit un support suffisant, ce qui rend le processus plus fluide. Vous pouvez concevoir librement sans vous préoccuper de la façon de soutenir les surplombs.

Défis et limites

Si la projection de liant offre rapidité et flexibilité, elle s'accompagne de certains compromis. Ces défis concernent la résistance, la précision et la sécurité.

Questions relatives à la résistance des pièces et à la densité

Les pièces fabriquées par projection de liant ne sont pas aussi denses que celles produites par usinage ou par moulage par injection de métal. Après le frittage, de petits espaces peuvent subsister à l'intérieur de la pièce. Ces espaces réduisent la résistance.

Cela peut limiter l'utilisation de la projection de liant dans les applications structurelles ou à forte charge. Le post-traitement ou l'utilisation d'une méthode plus dense peuvent être préférés pour les pièces qui nécessitent une grande durabilité.

Précision dimensionnelle et contrôle du rétrécissement

Les pièces obtenues par projection de liant se rétractent pendant le frittage. Le rétrécissement est dû à la combustion du liant et à la fusion du métal.

Le contrôle de ce retrait est délicat. Si les réglages ne sont pas corrects, la pièce finale peut s'avérer légèrement plus petite ou difforme. Vous devez tenir compte du rétrécissement pendant les phases de conception et d'impression.

Exigences en matière de sécurité et de manipulation des classeurs

Le classeur contient des produits chimiques. Certains peuvent être inflammables ou dangereux s'ils ne sont pas manipulés correctement. Une bonne ventilation est nécessaire pendant l'impression et le séchage.

Les opérateurs doivent porter un équipement de protection et respecter les règles de stockage et de traitement des déchets afin d'éviter les risques d'incendie ou les risques pour la santé.

Applications dans tous les secteurs d'activité

La projection de liant métallique est utilisée dans de nombreuses industries. Elle permet de fabriquer des pièces métalliques complexes rapidement et à moindre coût.

Composants aérospatiaux et structures légères

La réduction du poids est une priorité absolue dans l'aérospatiale. La projection de liant permet de créer des pièces creuses ou remplies de treillis qui réduisent le poids sans perdre en résistance.

Il permet également le prototypage rapide de supports, enceinteset les supports. Cela permet aux ingénieurs de tester les conceptions avant la production complète. La possibilité d'imprimer plusieurs pièces en une seule fois accélère les cycles de développement.

Prototypage et personnalisation de véhicules automobiles

Au cours de la phase de conception, les constructeurs automobiles utilisent le jet de liant pour fabriquer des pièces de moteur, des supports et des boucliers thermiques. Cela permet de tester les formes et les ajustements sans attendre l'outillage.

Il prend également en charge les pièces personnalisées pour les véhicules de luxe ou à tirage limité. Vous pouvez modifier rapidement la conception et imprimer à la demande. Cette flexibilité permet d'économiser du temps et de l'argent par rapport à l'usinage.

Outils et implants médicaux

La projection de liant permet la production en petites séries d'implants et d'outils chirurgicaux personnalisés. Chaque patient étant différent, les pièces sur mesure sont précieuses.

Les médecins et les ingénieurs peuvent créer des formes qui correspondent à l'anatomie du patient. Le processus permet de traiter des géométries complexes, telles que des canaux internes pour l'écoulement des fluides ou des structures maillées légères.

Gabarits, montages et pièces finales pour l'industrie

Dans les usines, la projection de liant permet de produire des outils, des gabarits et des montages. Ces pièces permettent de guider, de maintenir ou de positionner les composants au cours de la fabrication.

La projection de liant est une option rapide lorsque vous avez besoin d'une pièce solide avec une forme spéciale. Elle convient également aux pièces de rechange et aux composants métalliques de faible volume.

Conclusion

Le jet de liant métallique est un moyen rapide et flexible de fabriquer des pièces métalliques complexes. Il imprime avec de la poudre métallique et du liant et utilise le frittage pour finir la pièce. Ce procédé permet de réduire les déchets, d'accélérer la production et d'éviter les structures de soutien. Il convient parfaitement aux pièces personnalisées, aux petites séries et aux conceptions détaillées.

Vous souhaitez étudier la possibilité d'utiliser le jet de liant métallique pour votre prochain projet ? Notre équipe peut vous aider à choisir le processus approprié et à transformer votre conception en une pièce métallique de haute qualité. Contactez-nous dès aujourd'hui pour discuter de vos besoins et obtenir un devis rapide.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.