La plupart des défaillances de produits sont dues au choix d'un mauvais matériau ou à un décalage entre la dureté attendue et la dureté réelle. Les ingénieurs et les fabricants savent que la dureté a une incidence directe sur la résistance à l'usure, la solidité et les performances. Pourtant, il est facile de passer outre les détails. Vous avez besoin d'un guide clair et facile à comprendre qui couvre tous les types et toutes les méthodes d'essai utilisés aujourd'hui, sans pour autant ressembler à un manuel.

La dureté d'un matériau mesure sa capacité à résister à la déformation, en particulier aux dommages superficiels tels que les bosses ou les rayures. Ce n'est pas la même chose que la résistance ou la robustesse. Différents matériaux nécessitent différents niveaux de dureté en fonction de leur utilisation finale. Les fabricants utilisent des tests tels que Rockwell, Brinell et Vickers pour mesurer la dureté.

La dureté appropriée est cruciale pour chaque pièce métallique, outil ou produit que vous concevez, construisez ou fournissez. Découvrez comment la dureté est testée et ce qu'elle signifie pour une utilisation réelle.

Qu'est-ce que la dureté des matériaux ?

La dureté d'un matériau est sa capacité à résister à la déformation de sa surface, notamment aux rayures, aux bosses et aux empreintes. Un matériau plus rigide s'use généralement moins vite qu'un matériau plus souple.

La dureté n'est pas la même chose que la résistance ou la ténacité. Une pièce peut être résistante mais se rayer facilement. La dureté se concentre sur la résistance de la surface, et non sur la force qu'une pièce peut supporter avant de se briser.

Les métaux présentent des niveaux de dureté différents. Par exemple, l'acier trempé est beaucoup plus dur que l'aluminium. Le choix de la dureté correcte dépend de la manière dont la pièce sera utilisée et de l'endroit où elle sera utilisée.

Concepts fondamentaux

Avant de tester ou de comparer la dureté, il est utile de comprendre quelques principes de base. Ces notions expliquent pourquoi la dureté est importante et ce qui peut la modifier.

Différence entre dureté, résistance et ténacité

La dureté, la résistance et la ténacité sont souvent mélangées mais se mesurent différemment.

La dureté est la résistance aux dommages superficiels. Elle indique dans quelle mesure un matériau peut résister à une bosse, une rayure ou une indentation.

La résistance est la force qu'un matériau peut supporter sans se plier ou se rompre. Il s'agit généralement de la résistance à la traction, c'est-à-dire la force de traction qu'un matériau peut supporter avant de se rompre.

La ténacité est la capacité d'un matériau à absorber l'énergie avant de se briser. Il s'agit de la résistance aux chocs et de la durabilité globale.

Un matériau peut être dur sans être résistant. Par exemple, le verre est dur mais peut se briser facilement, et le caoutchouc est résistant mais pas dur. Les ingénieurs doivent trouver un équilibre entre ces caractéristiques pour le travail à effectuer.

Comment la microstructure affecte la dureté?

La microstructure est la composition interne d'un métal. Elle comprend la taille des grains, la distribution des phases et la façon dont les atomes sont disposés.

Des grains plus petits signifient généralement une plus grande dureté, c'est pourquoi les métaux subissent souvent un traitement thermique ou un alliage pour ajuster la taille des grains.

Le type de phases présentes dans la structure joue également un rôle. Par exemple, la martensite de l'acier est beaucoup plus dure que la ferrite. La modification des vitesses de refroidissement ou l'ajout d'éléments tels que le carbone peuvent créer des phases plus complexes.

La dureté ne dépend pas seulement du métal de base, mais aussi de la façon dont il est traité et structuré à l'intérieur.

Influence de la température sur la dureté

Les changements de température peuvent augmenter ou diminuer la dureté. À haute température, la plupart des métaux deviennent plus souples. C'est pourquoi le métal chaud est plus facile à façonner ou à presser. Cette perte de dureté constitue un risque pour les pièces exposées à la friction ou à une chaleur élevée.

Certains métaux et alliages peuvent conserver leur dureté à des températures plus élevées. Ils sont utilisés dans les outils de coupe, les turbines et les moteurs. À très basse température, les matériaux peuvent devenir plus fragiles. La dureté peut augmenter, mais la ténacité diminue.

Les concepteurs et les acheteurs doivent tenir compte de la température de fonctionnement lorsqu'ils choisissent des matériaux pour une utilisation à long terme.

Catégories de dureté des matériaux

La dureté n'est pas une chose unique. Elle peut être mesurée de différentes manières en fonction de la force appliquée et du type de dommage testé.

Dureté à la rayure

La dureté à la rayure vérifie la capacité d'un matériau à résister à la rayure. Ce test permet de comparer quel matériau peut en rayer un autre.

Une méthode standard est l'échelle de Mohs. Elle classe les minéraux de 1 à 10. Par exemple, le talc a une dureté de 1, tandis que le diamant a une dureté de 10. Ce test est rapide et simple. Il est souvent utilisé pour les minéraux, les revêtements ou les métaux tendres pour lesquels les rayures de surface sont les plus importantes.

Dureté par indentation

La dureté par indentation est la méthode la plus utilisée dans les domaines suivants métallurgie. Il mesure la résistance d'un matériau à l'indentation par un outil plus dur sous une force donnée. Les tests standard comprennent Brinell, Rockwell et Vickers.

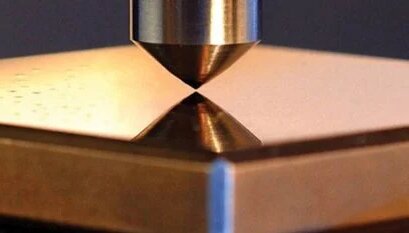

Brinell utilise une bille en acier ou en tungstène. Rockwell utilise une bille en acier ou un cône en diamant. Vickers utilise une pyramide de diamants. Ce type d'essai donne des résultats plus cohérents et plus précis. Il convient aussi bien aux métaux tendres qu'aux métaux durs.

Dureté du rebond

La dureté de rebond, également appelée dureté dynamique, vérifie la capacité d'un matériau à rebondir sur un objet lesté. Le test le plus courant est le test de dureté Leeb. Une balle frappe la surface et la vitesse de rebond indique le niveau de dureté.

Ce test est rapide et portable. Il est souvent utilisé lors d'inspections sur le terrain ou dans de grandes pièces où les tests en laboratoire ne sont pas pratiques.

Méthodes d'essai de dureté

Différents tests sont utilisés en fonction du matériau, de la taille de la pièce et de l'emplacement du test. Voici les approches les plus courantes utilisées dans le monde réel.

Aperçu des essais de dureté standard

Les principaux tests utilisés aujourd'hui sont Brinell, Rockwell et Vickers. Chacun de ces tests consiste à enfoncer un outil dans la surface du matériau et à mesurer l'enfoncement.

Brinell utilise une bille et convient aux métaux tendres ou à l'acier. moulages. Rockwell mesure la profondeur et est rapide, il est donc souvent utilisé dans les usines. Vickers utilise un diamant et fonctionne bien pour les pièces minces ou les revêtements.

D'autres tests tels que Knoop et Shore, pour les micro-pièces ou le caoutchouc, sont utilisés dans des cas exceptionnels.

Chaque essai est soumis à des règles précises concernant la charge, la durée et la forme de l'outil. Ces normes permettent d'obtenir des résultats précis et reproductibles.

Tests statiques et tests dynamiques

Les tests statiques appliquent une force lente et régulière. Il s'agit notamment des essais Brinell, Rockwell et Vickers. Ils mesurent la résistance du matériau à une charge constante.

Les tests dynamiques utilisent des forces rapides, semblables à un impact. Le test de Leeb en est un exemple courant. Il consiste à laisser tomber une balle ou une épingle et à mesurer la hauteur à laquelle elle rebondit.

Les tests statiques sont plus précis et utilisés dans les laboratoires. Les essais dynamiques sont plus rapides et mieux adaptés aux pièces de grande taille ou fixes.

Essai de dureté Brinell

Le test Brinell est l'une des méthodes les plus anciennes et les plus fiables pour mesurer la dureté d'un matériau. Il est utilisé pour les métaux dont la surface est rugueuse ou irrégulière.

Comment cela fonctionne-t-il ?

Une bille d'acier, généralement d'un diamètre de 10 mm, est pressée dans la surface de la pièce d'essai avec une force fixe pendant environ 30 secondes. Une fois la bille retirée, une bosse ronde est laissée derrière. La dureté est alors calculée en fonction de la taille de cette bosse.

Charge d'essai et type de bille

La force standard utilisée est de 3000 kg. Les métaux plus souples peuvent utiliser une force plus faible, comme 500 kg. Si le matériau est rigide, la bille d'acier peut se déformer. Dans ce cas, une bille en carbure de tungstène est utilisée à la place. Lorsque du tungstène est utilisé, l'unité de dureté passe de HB à HBW. Cela indique qu'une bille plus résistante a été utilisée.

Mesure de la dent

Après le test, la bosse est vérifiée à l'aide d'un microscope de faible puissance. Le diamètre de la bosse est mesuré dans deux directions et la valeur moyenne est utilisée pour le calcul.

Formule de dureté Brinell

L'indice de dureté Brinell (BHN) est calculé à l'aide de la formule suivante :

BHN = (2F) / (πD(D - √(D² - d²)))

Où ?

- F = force appliquée (en newtons)

- D = diamètre de la bille (en mm)

- d = diamètre de la bosse (en mm)

Le résultat vous donne un chiffre clair à comparer avec d'autres matériaux.

Essai de dureté Rockwell

L'essai Rockwell est l'un des essais de dureté les plus couramment utilisés aujourd'hui. Il nécessite une préparation approfondie de la surface et donne des résultats directs sans calculs supplémentaires.

Comment cela fonctionne-t-il ?

L'essai Rockwell utilise une bille en acier ou en carbure de tungstène ou une pointe de diamant en forme de cône appelée "brale". L'essai se déroule en deux étapes. Tout d'abord, une légère précharge est appliquée pour mettre le pénétrateur en place. Ensuite, une charge plus importante est ajoutée. Après quelques secondes, la charge principale est retirée, mais la petite précharge reste en place. La machine mesure la profondeur à laquelle le pénétrateur s'est enfoncé dans le matériau.

Balances Rockwell

Les différentes échelles Rockwell dépendent du matériau et du type de pénétrateur utilisé. Les échelles les plus courantes sont les suivantes

- Rockwell A (HRA) : pour les métaux durs à l'aide d'une pointe de diamant

- Rockwell B (HRB) : pour les métaux plus tendres comme le cuivre ou le laiton, utiliser une bille d'acier de 1/16″.

- Rockwell C (HRC) : pour les aciers durs à l'aide d'une pointe diamantée

Chaque échelle donne un chiffre. Les chiffres les plus élevés correspondent à des matériaux plus durs.

Avantages et limites

Le test Rockwell est rapide et facile à réaliser. Il donne des résultats numériques directs et n'utilise pas de microscope. Il fonctionne bien pour les contrôles de qualité en production. Toutefois, il ne convient pas aux matériaux fragiles ou aux surfaces rugueuses. De plus, vous devez choisir la bonne échelle, sinon le résultat ne sera pas précis.

Essai de dureté Vickers

Le test Vickers est connu pour sa précision et sa large gamme de résultats. Il fonctionne sur les matériaux tendres et durs et est utile pour les pièces minuscules ou les sections minces.

Comment cela fonctionne-t-il ?

Ce test utilise un pénétrateur en forme de diamant et de pyramide carrée. Une charge fixe est appliquée pour enfoncer le diamant dans le matériau. La charge peut varier de quelques grammes à plusieurs kilogrammes, en fonction du matériau et de la taille de l'essai. Une fois la charge retirée, les deux diagonales de l'empreinte carrée sont mesurées au microscope.

Pourquoi utiliser Vickers ?

Le test Vickers donne des résultats très précis. Il fonctionne bien pour les pièces petites ou minces et même pour les revêtements. Contrairement à d'autres méthodes, il utilise un seul type de pénétrateur pour tous les matériaux, ce qui facilite la comparaison des résultats entre différents échantillons.

Formule de dureté Vickers

L'indice de dureté Vickers (VHN ou HV) est calculé à l'aide de la formule suivante :

HV = (1,854 × F) / d²

Où ?

- F = force appliquée (en kgf)

- d = longueur moyenne des deux diagonales (en mm)

Cette formule donne une valeur de dureté claire qui peut être utilisée pour des comparaisons détaillées.

Avantages et limites

Le test Vickers est précis et fonctionne pour les matériaux durs et mous. Il est destiné aux laboratoires et à la recherche. Cependant, il prend plus de temps que les autres tests et nécessite un microscope. Il n'est donc pas le meilleur choix pour des contrôles de production rapides.

Essai de dureté Knoop

Le test Knoop est utilisé pour les matériaux très fins, les revêtements et les petites pièces. Il utilise une force légère et est très précis, ce qui est utile pour les travaux de laboratoire et les contrôles de qualité sur les caractéristiques microéconomiques.

Comment cela fonctionne-t-il ?

Ce test utilise un pénétrateur en diamant de forme pyramidale allongée. Il s'enfonce dans la surface avec une charge minimale, généralement de quelques grammes. Une fois le pénétrateur retiré, la diagonale longue de la dent peu profonde est mesurée à l'aide d'un microscope.

Quand utiliser Knoop ?

Knoop est utilisé lorsque la zone de test est minuscule. Il fonctionne bien pour les couches minces, les métaux tendres, les céramiques et les revêtements. Il est également utile pour vérifier les traitements de surface ou les sections transversales sans endommager la pièce.

Formule de dureté Knoop

L'indice de dureté Knoop (KHN ou HK) est calculé à l'aide de cette formule :

HK = (14,229 × F) / L²

Où ?

- F = force d'essai (en gf)

- L = longueur de la diagonale longue (en mm)

Cela permet d'obtenir une valeur de dureté détaillée pour de minuscules points d'essai.

Avantages et limites

Le test de Knoop donne des résultats très précis avec une faible force. Il est utile pour tester des pièces minces ou des matériaux stratifiés. Cependant, il nécessite un microscope et prend du temps. Il n'est donc pas idéal pour une utilisation générale ou pour les pièces de grande taille.

Échelle de dureté de Mohs

L'échelle de Mohs est un moyen simple d'évaluer la résistance d'un matériau aux rayures. Elle est basée sur la facilité avec laquelle un matériau peut en rayer un autre.

Comment cela fonctionne-t-il ?

L'échelle va de 1 à 10. Un chiffre plus élevé signifie que le matériau est plus rigide. Par exemple, le talc est classé 1, c'est-à-dire qu'il est très mou. Le diamant est classé 10, c'est donc le plus dur. Pour tester un matériau, on essaie de le rayer avec un autre matériau de l'échelle. S'il est rayé, il ne s'efface pas ; il est plus dur.

Matériaux courants sur la balance

- 1 - Talc

- 2 - Gypse

- 3 - Calcite

- 4 - Fluorite

- 5 - Apatite

- 6 - Feldspath

- 7 - Quartz

- 8 - Topaze

- 9 - Corindon

- 10 - Diamant

Les ingénieurs utilisent souvent cette échelle pour des contrôles rapides, notamment lors de la sélection de matériaux pour des outils de coupe ou des pièces résistantes à l'usure.

Avantages et limites

L'échelle de Mohs n'utilise pas et n'a pas besoin d'outils industriels. Elle est excellente pour le travail sur le terrain ou la vérification. Mais elle n'est pas précise. Elle ne donne pas de valeurs de dureté exactes et ne fonctionne pas bien avec des métaux ayant des niveaux de dureté similaires. Elle est meilleure pour les minéraux que pour les métaux industriels.

Essai de dureté Shore

La dureté Shore est utilisée pour mesurer la dureté des matériaux souples tels que le caoutchouc, le plastique et certains polymères souples. Elle indique dans quelle mesure un matériau résiste à l'indentation sous l'effet d'une pointe à ressort.

Comment cela fonctionne-t-il ?

Le test Shore utilise un appareil appelé duromètre. Il comporte une petite tige qui s'enfonce dans la surface du matériau. Un ressort contrôle la force ; le résultat est indiqué sur un cadran de 0 à 100. Un chiffre plus élevé signifie que le matériau est plus rigide.

Échelles de rivage

Il existe plusieurs échelles Shore. Les plus courantes sont les suivantes :

- Rivage A - pour les matériaux souples tels que le caoutchouc, le silicone et les plastiques souples

- Rivage D - pour les plastiques plus rigides et les matériaux semi-rigides

- Rivage 00 - pour les gels et les mousses très souples

Chaque balance utilise une forme et une force de ressort différentes pour s'adapter au type de matériau.

Quand utiliser le test de Shore ?

Utilisez Shore A pour des articles tels que les pneus, les joints et les tapis en caoutchouc. Utilisez Shore D pour les plastiques rigides tels que les tuyaux ou les boîtiers. Shore 00 est la meilleure solution pour les mousses souples et les matériaux gélifiés. Le test est rapide et facile à répéter, ce qui le rend idéal pour les contrôles de production.

Avantages et limites

L'essai d'échauffement est rapide et simple. Il n'endommage pas beaucoup le matériau et donne des résultats reproductibles. Mais il n'est pas adapté aux métaux ou aux matériaux dont la surface est dure. Il convient mieux aux matériaux souples et flexibles.

| Nom du test | Type de pénétrateur | Plage de charge | Meilleur pour | Unité | Notes |

|---|---|---|---|---|---|

| Brinell | Bille en acier ou en carbure de tungstène (10 mm) | 500-3000 kgf | Pièces coulées, pièces forgées, métaux doux | HB ou HBW | Laisse de grandes bosses, ne convient pas pour les pièces minces |

| Rockwell | Boule d'acier ou cône de diamant | Dépend de l'échelle | Métaux généraux, utilisation en chaîne de production | HRA, HRB, HRC, etc. | Test rapide, lecture directe, échelles multiples |

| Vickers | Pyramide de diamants | 10 g - 100 kgf | Pièces minces, revêtements, tous matériaux | HV | Très précis, nécessite un microscope |

| Knoop | Diamant allongé | 1 gf - 1000 gf | Micro-pièces, revêtements, coupes transversales | HK | Haute précision, idéale pour les très petites surfaces |

| Mohs | Minéraux naturels (scratch test) | N/A | Minéraux, simple comparaison | 1 à 10 | Test rapide, pas précis, pas pour les métaux |

| Rivage | Goupille à ressort | Fixé par le barème | Plastiques, caoutchoucs, matériaux souples | Rivage A, D, 00 | Rapide et simple, mais pas pour les matériaux durs |

Choisir le bon essai de dureté

Le choix de l'essai de dureté approprié dépend du type de matériau, de sa forme et de ce que vous devez mesurer. Chaque méthode a son propre cas d'utilisation.

Type de matériau et épaisseur

Les métaux plus épais et plus lourds se prêtent bien aux essais Brinell ou Rockwell. Les tôles minces ou les petites pièces sont mieux testées avec les tests Vickers ou Knoop. Les matériaux souples comme le caoutchouc ou le plastique nécessitent des essais Shore. Les matériaux doivent toujours correspondre à la résistance et à la taille du matériau.

Finition de la surface et préparation

Les surfaces rugueuses fonctionnent mieux avec Brinell. Vickers et Rockwell donnent des résultats plus précis pour les surfaces lisses. Si la surface présente des revêtements ou des couches, Knoop est un meilleur choix. Pour éviter les erreurs, assurez-vous que la zone d'essai est propre et plane.

Environnement d'essai et besoins de précision

Pour les contrôles rapides sur site, Rockwell et Shore sont parfaits. Ils sont rapides et nécessitent peu d'installation. Pour une haute précision en laboratoire, optez pour Vickers ou Knoop. Ils prennent plus de temps mais donnent des résultats très précis. Choisissez en fonction de l'exactitude de la mesure à effectuer.

Conclusion

La dureté d'un matériau indique sa capacité à résister aux chocs, aux rayures ou à l'usure. Chaque test de dureté - Brinell, Rockwell, Vickers, Knoop, Mohs et Shore - a son utilité, en fonction du type de matériau, de son épaisseur et de son utilisation. Le choix de l'essai approprié permet de garantir la qualité et les performances du produit.

Vous avez besoin d'aide pour sélectionner le meilleur matériau ou test pour votre prochain projet ? Contactez-nous et laissez notre équipe vous apporter un soutien rapide et fiable pour vos pièces métalliques personnalisées.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.