La précision et l'efficacité de la découpe laser passent par des paramètres corrects. Lorsque les paramètres dérivent, même les meilleures machines peuvent produire des pièces défectueuses. La conicité, les bavures, les crasses, la largeur du trait de scie et la teinte de la chaleur sont des signes courants d'un mauvais réglage des paramètres. Les causes principales sont généralement des changements de puissance, de vitesse, de focalisation ou de débit de gaz.

La bonne nouvelle, c'est que vous pouvez y remédier. En suivant un processus simple, étape par étape, vous pouvez ramener votre configuration dans la plage idéale. Des ajustements mineurs des paramètres de découpe laser peuvent faire une grande différence. Le bon équilibre permet d'obtenir des coupes plus nettes, de réduire les déchets et d'augmenter la productivité.

La signification des paramètres de découpe laser?

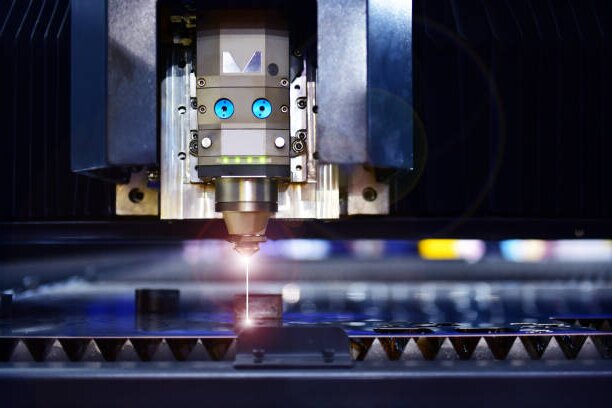

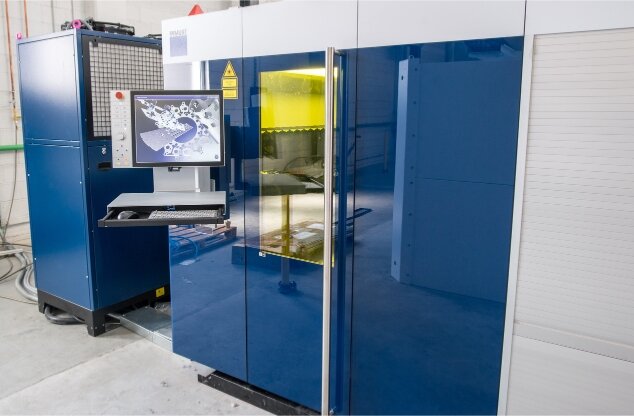

Les paramètres de découpe laser sont les paramètres réglables d'une machine laser. Ils comprennent la puissance du laser, la vitesse de coupe, la position du foyer, le type de gaz d'assistance, la pression du gaz et la distance de la buse. Chacun de ces paramètres influe sur la manière dont le laser fond, brûle ou vaporise le matériau. Les réglages corrects dépendent du type de matériau, de son épaisseur et de la qualité de bord souhaitée.

Pourquoi un bon réglage des paramètres est important pour la qualité et la productivité?

Le réglage correct des paramètres permet d'obtenir des coupes nettes et précises tout en réduisant les déchets. Ils minimisent bavuresLes réglages appropriés permettent également d'accélérer la coupe et de réduire les coûts d'exploitation. Des réglages corrects permettent également une coupe plus rapide et des coûts d'exploitation plus faibles. En revanche, de mauvais réglages entraînent des défauts, un rendement lent et une durée de vie plus courte de l'outil. Un réglage stable et bien ajusté garantit une meilleure efficacité et des résultats constants.

Facteurs clés influençant la découpe laser

Les résultats de la découpe laser dépendent de trois éléments clés. Chacun d'entre eux influe sur le résultat de vos découpes. Examinons-les de plus près.

Type de matériau et épaisseur

Le matériau et l'épaisseur déterminent la quantité de chaleur à appliquer. Une plaque épaisse nécessite une puissance plus élevée et une vitesse plus lente, tandis qu'une feuille mince fonctionne mieux avec une puissance plus faible et une vitesse plus rapide.

L'acier au carbone absorbe bien le laser et coupe rapidement avec l'oxygène. L'acier inoxydable donne de meilleurs résultats avec l'azote si vous voulez des bords brillants et sans bavures. L'aluminium réfléchit davantage, ce qui nécessite une mise au point précise, des optiques propres et un débit de gaz d'assistance plus élevé. Le cuivre et le laiton réfléchissent encore plus. Les lasers à fibre sont le meilleur choix, mais il faut toujours faire des essais avec soin.

Lorsque l'épaisseur augmente, il faut utiliser plus de puissance, une buse plus grande et une pression de gaz plus élevée. Ralentissez pour conserver un trait de scie régulier et éviter les scories. Utilisez un point plus petit, un espacement plus court et une pression plus faible pour les matériaux minces afin d'éviter la refonte.

Type de source laser et puissance de sortie

La source laser influe sur la capacité du matériau à absorber l'énergie du faisceau. Lasers à fibre Ils traitent bien la plupart des métaux et travaillent rapidement sur des épaisseurs fines à moyennes. Lasers CO₂ peuvent découper les métaux et les non-métaux, mais sont moins efficaces sur les alliages réfléchissants. Les lasers à disque fonctionnent de la même manière que les lasers à fibre et offrent une grande qualité de faisceau.

La puissance contrôle la vitesse et l'épaisseur maximale. Une puissance plus élevée permet de découper des plaques plus épaisses et d'utiliser des buses plus larges. Une puissance plus faible est préférable pour les plaques minces et les détails fins. Pour les microcaractéristiques ou les pièces sensibles à la chaleur, diminuez la puissance et utilisez une focalisation plus serrée. Le mode d'onde continue avec réglage de la vitesse est la configuration la plus courante pour la découpe générale.

Méthode de coupe

Le gaz d'assistance et son action chimique définissent le mode de coupe. Le découpage à l'oxygène ajoute de la chaleur par réaction, ce qui accélère le découpage de l'acier au carbone mais laisse une couche d'oxyde sur l'arête. Le découpage à l'azote est un processus de fusion. Il permet d'obtenir des bords nets et brillants sur l'acier inoxydable et l'aluminium avec un post-traitement mineur.

Le découpage à l'air comprimé utilise de l'air comprimé et est moins cher que les autres méthodes de découpage pour l'acier doux, l'acier inoxydable et l'aluminium. Les bords peuvent présenter une certaine teinte ou de petites bavures, ce qui le rend approprié pour les pièces qui seront peintes ou usinées ultérieurement. Choisissez la méthode de découpe qui correspond à votre exigences en matière de finitionLe projet est conçu pour répondre aux besoins de la population, du budget et de la rapidité de la production.

Principaux paramètres de découpe laser

Pour obtenir des coupes précises, il faut équilibrer plusieurs paramètres. Ces paramètres agissent ensemble pour déterminer la qualité et la vitesse de la coupe.

Puissance du laser

La puissance du laser est l'énergie produite par la machine, mesurée en watts. Elle détermine la vitesse à laquelle le laser fond ou vaporise le matériau. Une puissance insuffisante peut laisser des coupes incomplètes et provoquer l'accumulation de crasses. Une puissance trop élevée peut brûler les bords, élargir le trait de scie et surchauffer la tôle fine.

Adaptez la puissance au matériau et à son épaisseur. Par exemple, l'acier inoxydable de 1 mm peut être coupé proprement à environ 800-1000 W avec de l'azote. En revanche, l'acier au carbone de 6 mm peut nécessiter environ 3 000 W avec de l'oxygène. Commencez par des réglages de base éprouvés, puis affinez les réglages en fonction de la qualité des bords et de la vitesse.

Vitesse de coupe

La vitesse de coupe est la vitesse à laquelle la tête du laser se déplace le long de la trajectoire programmée. Si la vitesse est trop élevée, le faisceau risque de ne pas passer. Si elle est trop lente, les bords peuvent surchauffer et perdre leur finition nette.

Les matériaux plus épais nécessitent des vitesses plus lentes pour une pénétration complète, tandis qu'une feuille mince peut fonctionner plus rapidement pour limiter l'accumulation de chaleur. La vitesse et la puissance doivent fonctionner ensemble - ajuster l'une signifie souvent modifier l'autre. Observez le bain de fusion et la ligne d'écume pour déterminer la bonne vitesse.

Position centrale

La position de mise au point est l'endroit où le point le plus mineur du faisceau touche la pièce à usiner. Une bonne mise au point permet de conserver un trait de scie étroit et un bord lisse.

Réglez le foyer à la surface ou légèrement au-dessus de la surface pour une feuille mince afin d'améliorer la précision et la vitesse. Pour une plaque épaisse, réglez-le légèrement en dessous de la surface supérieure afin que le faisceau puisse atteindre une plus grande profondeur. Une mauvaise mise au point peut entraîner une conicité, des bavures ou des coupes incomplètes. Vérifiez toujours la mise au point après avoir changé d'objectif, de matériau ou de buse.

Type et pression du gaz d'assistance

Le gaz d'assistance permet d'éliminer le métal en fusion de la ligne de coupe et de protéger la zone de coupe. Il modifie également la façon dont le laser interagit avec le matériau.

L'oxygène réagit avec l'acier au carbone, ce qui augmente la chaleur. Cela augmente la vitesse de coupe mais laisse une couche d'oxyde sur l'arête. L'azote est un bouclier inerte qui produit des arêtes brillantes et sans oxyde sur l'acier inoxydable et l'aluminium. L'air est l'option la plus rentable pour la coupe générale, mais il peut laisser une légère oxydation ou de petites bavures.

La pression du gaz doit être suffisamment élevée pour évacuer le métal en fusion, mais pas trop pour ne pas refroidir la coupe ou élargir le trait de scie. Une plaque épaisse nécessite généralement une pression plus élevée et des buses plus grandes. Une tôle fine fonctionne mieux avec une pression plus faible pour que les bords restent lisses.

Fréquence d'impulsion (pour les lasers pulsés)

La fréquence d'impulsion est la fréquence à laquelle le laser tire par seconde en mode pulsé. Les fréquences plus basses fournissent une énergie plus élevée par impulsion, ce qui permet de découper des métaux épais ou réfléchissants. Les fréquences plus élevées produisent des bords plus lisses sur les matériaux fins.

La fréquence doit être réglée en même temps que la durée de l'impulsion. Le bon équilibre permet de maintenir une coupe continue tout en évitant la surchauffe. Une fréquence trop élevée peut brûler les bords. Une fréquence trop basse peut laisser des stries visibles ou des coupes incomplètes.

Taille du spot

La taille du spot est le diamètre du faisceau laser à l'endroit où il touche la pièce. Un point plus petit donne une densité d'énergie plus élevée, idéale pour les caractéristiques fines et les matériaux minces. Un point plus large répartit l'énergie sur une plus grande surface, ce qui est utile pour les coupes plus épaisses ou pour un perçage plus rapide.

La taille du spot est déterminée par le choix de l'objectif et la longueur focale. Les longueurs focales plus courtes créent des points plus petits pour les travaux de précision, tandis que les longueurs focales plus longues maintiennent une profondeur de champ plus importante, ce qui facilite la découpe d'une plaque plus épaisse.

Mode et qualité du faisceau (valeur M²)

Le mode et la qualité du faisceau décrivent le degré de focalisation du faisceau. Une valeur M² faible, proche de 1, signifie que le faisceau est focalisé avec précision pour des coupes étroites et nettes. Une valeur M² plus élevée produit un point de focalisation plus large, ce qui peut réduire la qualité des bords et la vitesse de coupe.

Les lasers à fibre ont généralement une meilleure qualité de faisceau que les lasers CO₂, ce qui permet une découpe plus rapide et des détails plus fins. La vérification de la qualité du faisceau doit faire partie du dépannage en cas de changement soudain des performances de découpe.

Optimisation avancée des paramètres

Des réglages plus fins que les réglages de base peuvent améliorer la qualité de la coupe et rendre la production plus cohérente. Ces réglages sont axés sur la finition des arêtes, la précision des pièces et la stabilité des performances à long terme.

La largeur de la bande de roulement et ses implications

La largeur du trait de scie est l'espace laissé dans le matériau après la coupe. Un trait de scie étroit permet un emboîtement plus serré des pièces, ce qui permet d'économiser de la matière. Un trait de scie large peut affecter l'emboîtement des pièces et entraîner davantage de déchets.

La taille du trait de scie varie en fonction de la puissance, de la vitesse, de la focalisation et de la pression des gaz. Une puissance plus élevée ou une vitesse plus lente peuvent élargir le trait de scie. Une taille de spot plus petite et une mise au point adéquate permettent de le maintenir étroit. Vérifiez toujours le trait de scie lorsque vous changez de matériau ou d'épaisseur afin que vos programmes restent précis.

Choix de la buse et distance d'écartement

La taille de la buse contrôle le débit de gaz et la pression au niveau de la coupe. Les buses plus grandes donnent de bons résultats pour les matériaux plus épais, mais peuvent élargir le trait de scie. Les buses plus petites donnent une meilleure précision sur une feuille mince.

La distance d'isolement est l'espace entre l'extrémité de la buse et la pièce à usiner. Si elle est trop grande, le flux de gaz perd de son efficacité et peut provoquer des scories. S'il est trop petit, la buse peut être endommagée ou le flux de gaz peut devenir instable. Un écart d'environ 0,8 à 1,2 mm convient à la plupart des travaux.

Minimisation de la zone affectée par la chaleur (HAZ)

La zone affectée thermiquement est l'endroit où la structure du matériau change sous l'effet de la chaleur. Une petite zone affectée par la chaleur maintient la résistance du matériau et réduit la nécessité d'une finition supplémentaire.

Pour réduire les risques d'explosion, il faut utiliser la puissance la plus faible possible, régler la vitesse pour éviter la surchauffe et utiliser un gaz d'assistance de haute pureté. En maintenant la mise au point et la propreté de l'optique, l'énergie n'est appliquée que là où elle est nécessaire.

Pourquoi la longueur d'onde du laser est importante pour la découpe?

La longueur d'onde du laser détermine dans quelle mesure un matériau absorbe l'énergie du faisceau. Les métaux qui réfléchissent fortement à une longueur d'onde spécifique sont plus difficiles à découper.

Les lasers CO₂ émettent à environ 10,6 μm. Cette longueur d'onde fonctionne bien pour les non-métaux et l'acier doux, mais est moins efficace sur les métaux réfléchissants tels que l'aluminium ou le cuivre.

Les lasers à fibre émettent à environ 1,06 μm. La plupart des métaux, notamment l'acier inoxydable, l'aluminium et le laiton, absorbent plus efficacement cette longueur d'onde plus courte. Une meilleure absorption permet une découpe plus rapide, une consommation d'énergie plus faible et des bords plus nets.

Le choix de la longueur d'onde adaptée à votre matériau permet de maintenir une qualité constante et de réduire le gaspillage d'énergie.

Solutions de refroidissement pour une découpe laser efficace

Un refroidissement stable permet de maintenir une qualité de faisceau, une optique et une puissance constantes. Un bon refroidissement protège également la source laser, réduit les temps d'arrêt et évite les défauts de bord.

Type de refroidisseur : Refroidissement par air ou par eau

Choisissez un refroidisseur adapté à la puissance de votre laser. Les unités refroidies par air sont faciles à installer et s'adaptent aux petits espaces. Les unités refroidies à l'eau évacuent la chaleur plus efficacement pour les systèmes de grande puissance. Suivez les recommandations du fabricant en matière de capacité de refroidissement, avec une certaine marge de sécurité.

Température de consigne et stabilité

Maintenez la température du liquide de refroidissement autour de 22-24 °C, à moins que votre laser n'exige autre chose. Maintenez la stabilité à ±0,5 °C. Un contrôle rigoureux permet de maintenir la longueur d'onde, la mise au point et la vitesse de coupe stables.

Qualité du liquide de refroidissement et filtration

Utiliser de l'eau désionisée avec l'inhibiteur de corrosion recommandé. Maintenir la conductivité de l'eau dans les limites fixées par le fabricant. Remplacer les filtres à intervalles réguliers pour éviter la formation d'algues, de tartre et de particules métalliques. Rincer et remplir le système à intervalles réguliers.

Conclusion

Les paramètres de découpe laser contrôlent la qualité de la découpe, la vitesse et le coût. La puissance, la vitesse, la mise au point, le type de gaz, la pression et la taille du point définissent les résultats. Les réglages corrects correspondent au type de matériau, à l'épaisseur et aux exigences de finition. Un réglage précis des paramètres permet d'améliorer la qualité des bords, de réduire les déchets et de rendre la production plus cohérente.

Si vous avez besoin de conseils d'experts ou de services de découpe de précision avec des paramètres optimisés pour votre projet, contactez-nous dès aujourd'hui pour discuter de vos besoins et obtenir une solution sur mesure.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.