Pourquoi l'intégration du matériel est importante dès le premier jour?

Le matériel est souvent un petit détail dans une assemblage de tôlesPourtant, elle influence presque tout : la résistance mécanique, la vitesse d'assemblage, la durabilité à long terme, le service sur le terrain et même la conformité aux certifications.

La tôle est mince. Elle ne peut pas retenir les filets de manière fiable. C'est pourquoi fixations comme les écrous autoserrants, les goujons, les entretoises et les écrous rivetés deviennent des "extensions structurelles" du matériau. Lorsque ces pièces sont sélectionnées à un stade précoce, le projet se déroule sans encombre. Lorsqu'elles sont choisies tardivement, les problèmes s'accumulent, souvent de manière coûteuse.

Les conséquences courantes d'une planification tardive ou médiocre du matériel sont les suivantes :

- Trous ne correspondant pas à la tolérance du matériel → échec de l'installation

- Le matériel tourne ou sort pendant l'assemblage → arrêt de la ligne

- Coudes déformant le trou → le matériel ne peut pas être inséré

- Mauvaise association de matériaux → corrosion galvanique en quelques mois

- Outillage de freinage bloquant le matériel → la séquence de cintrage doit être modifiée

- Problèmes de finition de la surface → écailles, brûlures ou contrôles cosmétiques manqués

- Travail manuel imprévu → coût plus élevé, délai plus long

- Pièces rejetées lors d'essais de couple ou d'arrachement

La quincaillerie n'est pas une simple "étape de finition". C'est un élément essentiel de la conception des tôles. Le fait d'y penser dès le départ permet de réduire les risques liés à chaque projet.

Choisir le bon type de matériel

La quincaillerie en tôle se présente sous de nombreuses formes. Chaque type a ses propres règles d'installation, d'espacement, de résistance et de compatibilité des matériaux.

Ecrous et goujons auto-bloquants

Ils sont largement utilisés parce qu'ils permettent d'obtenir des filetages solides dans des calibres fins. Cependant, ils ne fonctionnent bien que dans les cas suivants

- La tôle est plus souple que le matériel

- Le trou est dans une tolérance serrée

- Il y a suffisamment d'espace autour du trou pour permettre l'écoulement du métal.

Si ces conditions ne sont pas remplies, le goujon ou l'écrou risque de ne pas se serrer correctement et de se desserrer avec le temps.

Cosses et goupilles

Ils sont utiles pour créer des points d'espacement ou de mise à la terre. Les supports plus hauts nécessitent plus de matériau d'entourage pour éviter les déformations lors de l'installation.

Ecrous pour rivets

Un bon choix lorsque la feuille est trop dure ou trop fine pour être clinchée. Ils s'installent d'un seul côté, ce qui les rend idéaux pour les tubes ou les espaces clos. Mais ils nécessitent des tailles de trous constantes ; même une petite tolérance excessive peut provoquer un dérapage.

Quincaillerie soudée

Meilleur pour les situations de forte charge, mais introduit de la chaleur. Les tôles fines peuvent se déformer, ce qui pose des problèmes lors des étapes ultérieures de l'assemblage. Soudage affecte également l'aspect de la surface, ce qui est essentiel pour que les panneaux soient visibles.

Matériel amovible ou permanent

Pour les produits nécessitant un entretien fréquent, tels que les boîtiers électriques, la quincaillerie amovible est souvent la meilleure option. Pour les connexions structurelles permanentes, les ferrures clinchées ou soudées sont généralement plus performantes.

Compatibilité des matériaux et adaptation de la dureté

La quincaillerie doit être plus complexe que la tôle pour permettre un déplacement correct lors de l'installation. Lorsque la tôle est plus rigide, le métal ne peut pas s'écouler et la quincaillerie ne s'installe pas correctement.

Exemples d'inadéquations courantes :

- Tôle inoxydable avec quincaillerie en aluminium → échec de l'installation

- Acier dur laminé à froid et quincaillerie en acier doux → verrouillage insuffisant

- Boîtiers en aluminium avec fixations en acier ordinaire → corrosion galvanique

La corrosion galvanique est particulièrement problématique dans les environnements extérieurs ou humides. Les concepteurs doivent associer les matériaux avec soin ou choisir des revêtements qui isolent les métaux dissemblables.

L'impact sur le monde réel : Un boîtier de télécommunications installé près de la côte s'est brisé au bout de six mois parce que le matériel en acier au carbone a réagi avec l'aluminium anodisé, provoquant le desserrement des goujons.

| Matériel de tôlerie | Matériau de quincaillerie recommandé | Non recommandé Appariage | Motif / Notes |

|---|---|---|---|

| Aluminium (anodisé ou brut) | Acier inoxydable (304/316), aluminium anodisé dur | Acier au carbone ordinaire | Risque élevé de corrosion galvanique, en particulier dans les zones humides. |

| Aluminium | Acier zingué | Cuivre ou laiton | Le cuivre provoque une corrosion rapide au contact de l'aluminium. |

| Acier inoxydable (304/316) | Acier inoxydable trempé, acier zingué | Quincaillerie en aluminium souple | La quincaillerie en aluminium est trop souple ; elle se déforme lors de l'installation. |

| Acier laminé à froid (CRS) | Acier zingué, acier inoxydable (utilisation à l'intérieur) | Cuivre brut ou laiton | Risque de corrosion en présence d'humidité. |

| Acier galvanisé | Acier zingué, acier inoxydable avec isolation | Inox sans isolation | Une corrosion superficielle peut se produire aux points de contact. |

| Cuivre ou laiton | Acier inoxydable, acier nickelé | Aluminium | Le cuivre réagit fortement avec l'aluminium et provoque la corrosion. |

| Titane | Quincaillerie en titane, acier inoxydable | Acier au carbone, cuivre ou laiton | Inadéquation de la dureté et risque de grippage ou de contamination. |

Tailles des trous, distances et interaction des courbures

De petites décisions en matière d'agencement peuvent influencer la réussite de l'installation du matériel. Un espacement correct et des tolérances précises permettent d'éviter les déformations et de réduire les reprises.

Taille du trou

Les outils d'installation de la quincaillerie exigent des dimensions de trou précises, généralement à ±0,1 mm. Si le trou est trop petit, la tôle se fissure. S'ils sont trop grands, la quincaillerie tourne.

Distances entre les bords

Si la quincaillerie est trop proche d'un bord, la tôle peut se déformer ou se bomber pendant l'installation. Cela affaiblit la résistance à l'arrachement et au couple.

Distances de courbure

Les trous situés à proximité des lignes de pliage deviennent souvent ovales après le formage. Une fois déformés, les éléments de quincaillerie ne peuvent plus être mis en place correctement.

Interférence avec d'autres composants

Hauteur du matériel, encombrement et bride doivent être vérifiées en 3D pour éviter les collisions avec :

- Outils de pliage

- Composants internes

- Panneaux externes

- Supports de montage

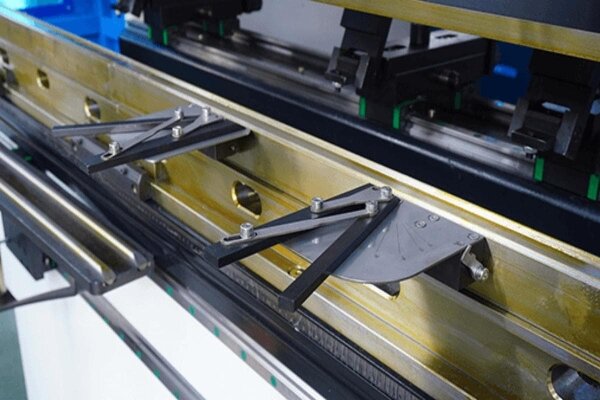

Scénario réel : Un concepteur a placé des goujons près d'une bride à 90°. Après le formage, l'outillage de la presse plieuse ne pouvait pas atteindre l'emplacement du pliage parce que les goujons bloquaient le poinçon. L'ensemble de la séquence de pliage a dû être repensée.

Méthodes d'installation et moment de leur utilisation

Différentes méthodes d'installation permettent d'obtenir différents niveaux de résistance et de stabilité. Le choix de la bonne méthode garantit un assemblage plus propre et des résultats cohérents.

Cliché

Le clinchage presse la quincaillerie dans le métal. La tôle s'écoule dans les rainures de la ferrure. Cette méthode est rapide et solide lorsque le matériau est plus souple que la ferrure. Elle ne convient pas aux tôles très dures ou très fines.

Ecrous pour rivets

Les écrous rivets fonctionnent d'un seul côté. Ils sont parfaits pour les tubes et les pièces fermées. Mais ils nécessitent une force de pose constante. Si la force est inégale, les filets peuvent basculer. Les filets inclinés provoquent un filetage croisé lors de l'assemblage.

Soudage

Le soudage lui confère une grande résistance. Il convient pour les charges lourdes ou les vibrations. Mais il doit être contrôlé. La chaleur peut déformer les tôles fines ou affecter les revêtements.

Quincaillerie adhésive

Moins courant mais utile pour les surfaces délicates ou les connexions légères. Ne convient pas aux températures élevées ou aux vibrations.

Quand l'installer?

Une règle générale :

- Installer le matériel avant les virages lorsqu'il n'y a pas d'interférence de hauteur.

- Installer après les virages lorsque le matériel bloque l'outillage ou est trop haut.

L'omission de cette étape de planification entraîne souvent des retouches ou des pliages manuels non conventionnels pour éviter les interférences, ce qui augmente les coûts.

Conception pour l'efficacité de l'assemblage

Le placement intelligent du matériel accélère la production et réduit les efforts de main-d'œuvre. Des améliorations simples de l'agencement facilitent l'assemblage pour les opérateurs.

Normalisation du matériel

L'utilisation d'une petite famille de matériel (par exemple, en limitant les filetages à M3/M4/M5) réduit considérablement les risques :

- Complexité des achats

- Coût des stocks

- Temps de formation des opérateurs

- Changements de configuration

- Variabilité des délais

La normalisation est l'un des moyens les plus simples de réduire les coûts sans sacrifier les performances.

Accès à l'assemblage

Les installateurs ont besoin de place pour les outils, les doigts et les accessoires. Un emplacement qui "semble parfait dans la CAO" peut s'avérer impossible à atteindre sur la ligne de production. Le fait de laisser ne serait-ce que 3 à 5 mm d'espace supplémentaire autour de la zone de fixation permet souvent d'éviter les retards de production.

Considérations relatives à l'entretien

Si le client doit ouvrir ou réparer le produit à plusieurs reprises, l'utilisation d'un matériel permanent là où un matériel amovible est nécessaire peut entraîner des frustrations et des défaillances sur le terrain.

Contrôle de la qualité et fiabilité à long terme

La solidité du matériel dépend de la régularité des contrôles effectués au cours de la production. Les tests confirment que chaque fixation installée fonctionne comme prévu.

Essai d'extraction

Permet de s'assurer que le matériel peut supporter les charges prévues. Des écarts mineurs, tels qu'une taille de trou supplémentaire de 0,2 mm, peuvent réduire la résistance à l'arrachement de 20-30%.

Test de couple

Vérifie la résistance à la rotation. Les défauts de rotation se produisent souvent après des processus de finition tels que la peinture ou l'anodisation.

Inspection visuelle

Les techniciens vérifient

- Trous déformés

- Matériau environnant fissuré

- Hauteur d'assise inégale

- Dommages causés par la flexion

La cohérence est encore plus importante dans la production de masse.

Les concepteurs commettent souvent des erreurs

De nombreux problèmes récurrents sont dus à des décisions de conception qui auraient pu être évitées. Connaître ces erreurs vous permet de construire des pièces plus fiables.

- Placer du matériel sur ou à proximité immédiate d'un coude

- En supposant que n'importe quel matériel fonctionne avec n'importe quel matériau en feuille

- Oublier que finition (comme revêtement en poudre) ajoute une épaisseur qui affecte l'engagement du fil

- Utilisation d'un trop grand nombre de types de matériel

- Ignorer la séquence d'assemblage

- Ne pas tenir compte de l'accès des opérateurs

- Traiter le matériel comme une "dernière étape"

Ces erreurs apparaissent généralement lors de l'examen des prototypes ou, pire encore, lors de la production en série, lorsque les corrections deviennent coûteuses.

Exemples pratiques du monde réel

Des scénarios pratiques montrent comment les choix de matériel affectent des projets réels. Ces exemples illustrent l'importance d'une planification efficace et d'un examen approfondi.

Scénario 1 : trous déformés après pliage

Un châssis avait besoin de goujons M4 près d'un coude. Les trous se sont ovalisés au cours du processus de formage, rendant l'installation impossible. La pièce a dû être retravaillée et toute la séquence de pliage a été modifiée.

Scénario 2 : Filage des écrous de rivets

Les écrous à rivets installés dans des trous surdimensionnés ont tourné pendant les essais de couple. La production a été arrêtée jusqu'à ce que les dessins soient corrigés.

Scénario 3 : Corrosion après expédition

Un lot de panneaux d'aluminium utilisait des ferrures en acier non revêtu. Après six mois dans un entrepôt humide, la quincaillerie s'est grippée et a dû être retirée avec force. La conception a été modifiée avec des ferrures résistantes à la corrosion.

Scénario 4 : Outil de blocage du matériel

De hautes butées installées avant le pliage empêchaient la pièce de s'insérer dans le frein. Les opérateurs devaient plier à la main, ce qui ralentissait considérablement la production.

Conclusion

Les produits de tôlerie de haute qualité reposent sur une planification réfléchie de la quincaillerie. Des décisions précoces concernant l'association des matériaux, le type de quincaillerie, la tolérance des trous, l'espacement et la séquence d'assemblage permettent d'éviter des surprises coûteuses en cours de route.

Si vous concevez un produit en tôle et souhaitez éviter les risques de production, notre équipe d'ingénieurs peut vous aider à affiner la sélection et la disposition du matériel avant que le métal ne soit découpé.

Vous pouvez obtenir :

- Un rapport DFM clair axé sur l'emplacement du matériel, l'espacement et la fabricabilité.

- Suggestions de combinaisons de matériaux et de revêtements pour prévenir la corrosion

- Conseils pour la standardisation du matériel afin de réduire les coûts à long terme

- Devis rapides et précis sur la base de vos dessins ou fichiers CAO

Faites-nous part de votre projet dès aujourd'huiet obtenez une évaluation pratique, de niveau ingénieur, dans les 24 heures. Construisons un produit plus propre, plus solide et plus fiable, sans les aléas de la production.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.