Dans de nombreuses usines, les robots passent plus de temps à corriger les pièces mal alignées qu'à les assembler. Les performances de l'automatisation dépendent des pièces qu'elle manipule. Une pièce métallique bien conçue permet des cycles plus rapides, des mouvements robotiques plus fluides et moins d'ajustements de la part de l'opérateur. Une mauvaise conception entraîne des erreurs d'alimentation, des temps d'arrêt et des corrections manuelles coûteuses.

Cet article explique comment les ingénieurs peuvent concevoir des pièces de tôlerie prêtes pour l'automatisation qui passent efficacement de la CAO à la production en série, en équilibrant la précision, la fabricabilité et la compatibilité avec la robotique.

Objectifs de conception pour des pièces métalliques faciles à automatiser

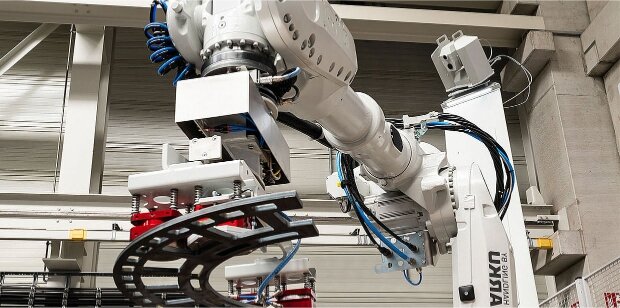

L'automatisation intelligente commence par une conception claire. Ces principes fondamentaux garantissent que chaque élément de la manipulation de votre robot se comporte de manière prévisible, réduisant ainsi les défauts d'alignement et les interruptions de cycle.

La cohérence et la répétabilité l'emportent sur la complexité

Les systèmes automatisés reposent sur la répétition. Une presse ou un préhenseur robotisé effectue des milliers de fois des mouvements identiques, s'attendant à ce que chaque pièce corresponde à la précédente. Même des variations mineures - rayons de courbure inégaux, trous irréguliers ou largeur de bride incohérente - peuvent interrompre l'alimentation ou déclencher des arrêts de qualité.

Pratiques clés

- Utiliser des diamètres de trous normalisés (4 mm, 6 mm et 8 mm) compatibles avec les outils de poinçonnage et de rivetage automatisés.

- Maintenir une épaisseur de tôle uniforme afin d'éviter tout désalignement de l'appareil.

- Définir des points de référence primaires clairs pour les systèmes de positionnement et d'inspection robotisés afin de garantir la précision du positionnement et de l'inspection.

Sur les lignes d'assemblage à grande vitesse, même une variation de ± 0,1 mm peut déclencher des défauts d'alimentation qui nécessitent des réinitialisations manuelles, ce qui coûte 3 à 5 minutes par arrêt. Une géométrie cohérente permet de maintenir des temps de cycle stables et d'améliorer le rendement.

💡 Conseil de conception : Veillez à ce que l'espacement entre les trous et les bords soit uniforme sur les pièces réfléchies. Les robots utilisent ces distances pour l'alignement automatique lors des opérations de prise et de dépose.

Simplifier la manipulation et l'assemblage

Chaque robot s'appuie sur une géométrie qui peut être saisie et orientée de manière cohérente, à chaque fois. Les contours irréguliers, les languettes fragiles ou les trous décalés perturbent les capteurs de vision et provoquent des erreurs d'alimentation.

Une bonne règle : Concevoir pour une orientation évidente afin que la machine sache toujours comment la prendre.

- Évitez les formes étroites ou imbriquées qui peuvent s'emmêler dans les mangeoires.

- Ajoutez des indices d'orientation simples, tels que des bords de référence plats ou des coins symétriques.

- Remplacer les transitions brusques par des rayons graduels pour favoriser un contact doux avec la pince.

Une géométrie simplifiée améliore le rendement. Des études montrent que la rationalisation des profils de pièces peut réduire les erreurs d'alimentation de 30 à 40 % et améliorer la stabilité de la production dans les opérations à plusieurs équipes.

⚠️ Erreur fréquente : Concevoir des découpes décoratives qui varient entre les pièces de gauche et de droite. Les systèmes de vision les traitent comme des modèles différents, ce qui double l'effort de programmation.

Conception pour la modularité et la maintenance

Les systèmes automatisés privilégient les conceptions modulaires faciles à assembler, à tester et à remplacer. Si chaque réparation nécessite un démontage complet, les temps d'arrêt et les coûts de main-d'œuvre se multiplient rapidement.

La modularité offre plusieurs avantages en matière d'automatisation :

- Assemblage parallèle : Les sous-modules peuvent être fabriqués et testés sur des stations séparées.

- Une maintenance plus rapide : Les modules remplaçables réduisent le temps de réparation de 20-30%.

- Évolutivité future : Les modules mis à jour peuvent réutiliser les interfaces de montage sans nécessiter une nouvelle conception de l'ensemble du cadre.

Le matériel standardisé, tel que les écrous à serrage automatique, les panneaux à dégagement rapide et les languettes de montage, permet aux robots et aux techniciens d'assembler ou d'entretenir les produits sans avoir besoin d'outils personnalisés.

💡 Conseil de conception : Utiliser des types de fixations identiques dans tous les sous-ensembles. Les visseuses et les chargeurs automatisés fonctionnent plus rapidement lorsque le matériel est standardisé.

Sélection des matériaux et des procédés

Même une géométrie sans faille échoue sans matériaux stables et sans une fabrication cohérente. Le choix d'un alliage et d'un procédé appropriés constitue la base de la fiabilité de l'automatisation.

Adapter le matériel à la fonction et au processus

L'automatisation nécessite des matériaux qui formulaire, plier, et souder sans déformation inattendue. Chaque métal se comporte différemment lorsqu'il est exposé à la chaleur, à la pression et aux contraintes de l'outillage, de sorte que le choix influe à la fois sur la vitesse et la fiabilité.

Matériaux standard pour la fabrication automatisée :

- Acier laminé à froid (CRS) : Il offre une résistance stable et une finition lisse, ce qui le rend idéal pour les lignes d'emboutissage et de pliage automatisées.

- Acier inoxydable 304/316 : Résistant à la corrosion et à l'oxydation de surface, il convient parfaitement aux systèmes d'automatisation en salle blanche ou à l'extérieur.

- Aluminium 5052/6061 : Léger, avec une bonne ductilité pour le cintrage robotisé ; réduit l'usure des outils et permet des cycles de formage plus rapides.

- Cuivre et laiton : Excellents pour les composants conducteurs, mais nécessitent une pression d'alimentation plus faible et un serrage minutieux en raison de leur souplesse.

L'uniformité compte autant que le type. Le maintien d'une tolérance d'épaisseur de ±0,05 mm sur l'ensemble des lots peut réduire les taux de reprise de 20-30%, car l'uniformité de l'épaisseur du matériau permet aux outils CNC et aux capteurs de s'étalonner de manière plus fiable.

💡 Conseil de conception : Choisissez des matériaux dont la planéité des bobines est constante (≤ 2 mm d'écart par mètre). Les feuilles inégales provoquent le glissement des pinces et le désalignement des outils dans les chargeurs robotisés.

Méthodes de fabrication favorisant l'automatisation

Les lignes automatisées s'appuient sur des processus qui minimisent les variations et éliminent le besoin d'ajustements humains. Le choix d'une séquence de fabrication appropriée permet aux machines de conserver leur précision d'une équipe à l'autre sans recalibrage constant.

Procédés de fabrication compatibles avec l'automatisation :

- Découpe au laser: Il permet d'obtenir des tolérances serrées (± 0,05 mm) et des bords lisses qui ne nécessitent pas d'ébavurage. Les lasers à fibre peuvent travailler à une vitesse de plus de 100 m/min en fonctionnement continu avec une variation négligeable.

- Poinçonnage CNC : Idéal pour les trous répétitifs, les changeurs d'outils automatisés permettent de réaliser des géométries mixtes avec un temps d'arrêt minimal.

- Le pliage robotisé : Les presses plieuses de pointe équipées de capteurs d'angle conservent une précision de ±0,2 °, ce qui garantit un alignement précis sur des centaines de pièces.

- Soudage robotisé : Produit une largeur de cordon et une profondeur de pénétration uniformes, réduisant ainsi les cycles d'inspection et de reprise en jusqu'à 25 %.

Chez Shengen, nos équipes de production recommandent souvent une configuration hybride - découpe au laser pour la précision des profils, pliage robotisé pour un formage reproductible et soudage CNC pour la cohérence - en particulier pour les boîtiers, les cadres et les assemblages de supports.

Cette combinaison garantit des temps de cycle prévisibles et une géométrie stable des pièces tout au long d'un fonctionnement automatisé 24/7.

⚠️ Erreur fréquente : Concevoir des pièces qui nécessitent plusieurs étapes de re-serrage entre la coupe et le pliage. Chaque transfert manuel introduit un risque de désalignement et ralentit l'automatisation de 15-20%.

Finition de surface et post-traitement

Une surface lisse et homogène permet aux pinces, aux convoyeurs et aux capteurs de fonctionner avec précision. Les défauts de surface ou les revêtements irréguliers peuvent entraver la détection des pièces ou l'alignement de l'assemblage automatisé.

Options de finition populaires pour les pièces automatisées :

- Revêtement en poudre: Couverture forte et uniforme ; les concepteurs doivent compenser l'accumulation de revêtement (~ 0,08-0,12 mm par côté) lorsqu'ils définissent les tolérances des trous et des fentes.

- Anodisation : Idéal pour les pièces en aluminium, offrant à la fois une protection contre la corrosion et une friction de surface stable pour la préhension robotique.

- Zingage / E-Coating : Utile pour les assemblages conducteurs nécessitant une continuité de la mise à la terre EMI/RFI.

- Sablage / brossage : Crée des textures cohérentes, améliorant l'inspection visuelle et la reconnaissance par capteur optique.

Des essais contrôlés ont montré que le maintien d'un état de surface uniforme réduit les erreurs de vision du robot de 15-20% et évite les faux rejets lors de l'inspection. Le processus de finition n'est pas seulement une question d'esthétique - elle fait partie de votre stratégie de qualité de l'automatisation.

💡 Conseil de conception : Lors de l'utilisation de finitions réfléchissantes (comme l'acier inoxydable poli ou le chromage), ajoutez des zones de référence mates ou des marques fiduciaires pour la détection de la vision industrielle.

Des caractéristiques de conception qui améliorent l'automatisation de l'assemblage

Des modifications mineures de la conception permettent de réaliser des gains d'efficacité importants. Ces détails axés sur l'assemblage permettent aux robots de travailler en douceur avec un minimum d'ajustements des fixations.

Optimisation des trous, des fentes et des onglets

Les trous et les fentes sont plus que fonctionnels : ils déterminent la facilité avec laquelle les machines peuvent localiser, saisir et aligner les pièces.

Un trou mal placé peut briser un rythme de production. Des systèmes de trous et de fentes bien conçus améliorent la répétabilité et réduisent la dépendance à l'égard des dispositifs de fixation.

Principes de conception des fonctions d'automatisation :

- Maintenir des distances entre les bords de 1,5 à 2,0 fois l'épaisseur du matériau afin d'éviter les fissures pendant le processus de formage.

- Utiliser des diamètres standardisés (4, 6 et 8 mm) compatibles avec les outils d'insertion automatisés.

- Aligner les trous sur les points de référence typiques pour une orientation robotique rapide.

- Maintenir une largeur de fente uniforme pour permettre l'absorption des tolérances lors de l'assemblage.

💡 Conseil de conception : Lorsque vous ajoutez des languettes d'alignement, placez-les à des points symétriques. Les robots utilisent l'équilibre géométrique pour déterminer plus rapidement l'orientation des pièces.

Les caractéristiques d'auto-localisation, telles que les assemblages par languettes et rainures, peuvent réduire les besoins en fixations jusqu'à 35%, ce qui permet aux robots d'effectuer à la fois l'alignement et l'assemblage en une seule passe. Pour les cadres en tôle de faible épaisseur, cette approche de conception élimine souvent le besoin de gabarits secondaires.

⚠️ Erreur fréquente : Utilisation de découpes décoratives ou non standard pour l'alignement. Les systèmes de vision industrielle ont du mal à détecter les formes irrégulières, ce qui ralentit les temps de cycle.

Tolérances et contrôle du système de référence

Les tolérances déterminent la fiabilité de l'ajustement des pièces et la facilité avec laquelle l'automatisation répète cet ajustement des milliers de fois.

Trop serrées, les pièces se bloquent ou se déforment ; trop lâches, elles s'entrechoquent sous l'effet des vibrations ou échouent à l'inspection.

Meilleures pratiques pour la planification automatisée de la tolérance :

- Définir clairement les points de référence primaires, secondaires et tertiaires pour le positionnement, le pliage et l'assemblage.

- Évitez les tolérances inutiles de ±0,05 mm, sauf si elles sont critiques ; ±0,1-0,2 mm est souvent suffisant pour le soudage ou le pliage robotisé.

- Simuler l'empilement des tolérances dans la CAO pour prévoir l'erreur cumulative avant la production.

Dans les études sur l'assemblage robotisé, le maintien de schémas de référence cohérents peut réduire le temps de préparation des montages de 20 à 25 % et améliorer les taux de réussite lors de l'inspection des premiers articles.

💡 Conseil de conception : Pour les pièces assemblées par des robots à deux bras, alignez les points de référence clés le long des deux axes afin de simplifier l'étalonnage et de réduire les boucles de correction de la vision.

Sélection des fixations et des joints

Le choix de la bonne méthode d'assemblage peut améliorer considérablement le rendement de l'automatisation. Les étapes de fixation manuelle ralentissent la production, tandis que les assemblages compatibles avec l'automatisation maintiennent un temps de cycle cohérent.

Méthodes de fixation et d'assemblage recommandées :

- Attaches auto-grippantes (PEM/écrous rivetés) : Idéal pour le pressage robotisé, éliminant les variations de couple et offrant une force d'arrachement répétable.

- Soudage par points/à la poutre : Un contact électrique constant garantit des cordons de soudure identiques, ce qui assure une pénétration et une intégrité stables du joint.

- Joints à onglet et à fente : Ils permettent un alignement mécanique rapide, éliminant souvent la nécessité de recourir à des dispositifs de localisation distincts.

- Systèmes d'encliquetage ou de verrouillage : Convient pour les couvertures ou panneaux légers où la rapidité d'assemblage l'emporte sur les besoins de résistance à la charge.

Dans la fabrication en grande série, les systèmes automatisés d'insertion de fixations peuvent traiter 1 000 à 1 200 composants par heure avec un écart de < 1 %. La standardisation des types de matériel - en utilisant la même longueur de vis, le même filetage et le même style de tête - réduit encore le temps de changement d'outil et les efforts de programmation.

⚙️ Shengen Insight : Sur nos lignes de production, le passage du soudage manuel des écrous à l'insertion robotisée des PEM a permis de réduire le temps total d'assemblage de 42 % et d'éliminer les problèmes de distorsion après le soudage.

Intégrer l'automatisation du prototype à la production

La validation de la conception fait le lien entre le concept et l'échelle. Ces étapes transforment un prototype fonctionnel en un processus automatisé stable et à grand volume.

DFM précoce et simulation

Une bonne automatisation commence par une validation précoce. Un examen DFM met en évidence les limites de formage, la portée de l'outil et l'empilement des tolérances avant qu'une seule feuille ne soit découpée. Les simulations virtuelles confirment également les trajectoires des robots, les angles de pliage et l'accessibilité des soudures bien avant que les essais physiques ne commencent.

Meilleures pratiques pour la validation DFM

- Simuler les angles de flexion et de retour élastique pour confirmer la stabilité du formage.

- Valider les trajectoires de soudage robotisé en termes de dégagement et d'accès.

- Effectuer des simulations numériques de prélèvement et de placement pour détecter les problèmes d'orientation.

Une simulation précoce permet d'économiser de l'argent. Les usines qui utilisent la validation DFM réduisent les ordres de modification de 30 à 50% et accélèrent la préparation de la production de 20 à 30%.

💡 Conseil de conception : Effectuez une vérification DFM rapide avant de finaliser la CAO. La correction numérique d'un rayon de courbure ne coûte que quelques minutes, alors que la correction après l'outillage coûte des semaines.

Exécution de prototypes pour valider les étapes automatisées

Même avec la simulation, un prototype physique dit la vérité. De petits lots pilotes permettent aux ingénieurs de vérifier la précision du pliage, l'ajustement de l'alignement et les performances réelles des matériaux. Cette phase met en évidence les distorsions, les problèmes d'alimentation ou les incohérences de préhension que les modèles numériques peuvent manquer.

Objectifs de l'exécution du prototype

- Vérifier la distorsion du trou, le retour élastique et la qualité de la soudure.

- Confirmer l'alignement du dispositif et l'orientation de l'assemblage.

- Recueillir des données statistiques pour l'étalonnage et la répétabilité des robots.

Les prototypes validés réduisent généralement les rebuts de 30 à 40% lors des étapes ultérieures. Chez Shengen, les essais pilotes sont la norme avant la montée en puissance de l'automatisation. Nos ingénieurs utilisent les données de processus en direct pour affiner les angles de formage et la pression d'alimentation, ce qui permet des transitions plus douces vers la production de masse.

⚠️ Erreur fréquente : Sauter la vérification du prototype pour "gagner du temps". Le premier lot de production devient alors le test - et souvent la leçon la plus coûteuse à apprendre.

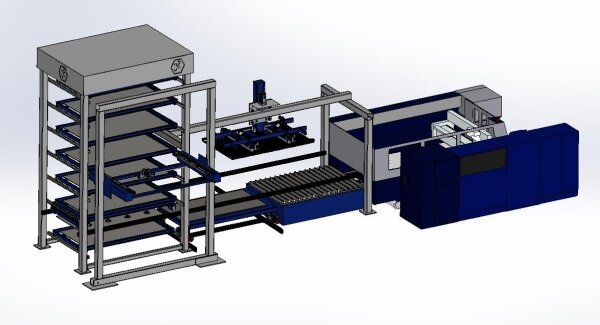

Conception d'outils et de montages évolutifs

La flexibilité de l'outillage est la base d'une automatisation évolutive. Les gabarits statiques conviennent pour une seule pièce ; les montages modulaires, en revanche, s'adaptent aux révisions de produits et à la production de modèles mixtes sans nécessiter de temps d'arrêt important.

Lignes directrices sur l'outillage évolutif

- Utiliser des goupilles et des plaques de repérage interchangeables pour les différents modèles.

- Intégrer des pinces à changement rapide pour réduire le temps de préparation.

- Normaliser les interfaces de fixation pour les opérations robotiques et manuelles afin de garantir la cohérence et l'efficacité.

Ces stratégies permettent de réduire les temps de changement et d'améliorer l'utilisation des machines. Dans les environnements de production mixte, les montages flexibles peuvent améliorer l'efficacité de la ligne de 25 à 35 % tout en maintenant une qualité constante.

💡 Conseil de conception : Planifiez les trous de fixation et les points de référence au cours de la phase de conception. L'adaptation ultérieure de la compatibilité des montages double souvent le coût de l'outillage.

Équilibrer les coûts, la rapidité et la flexibilité

L'automatisation doit servir vos objectifs de production, et non les contrôler. Elle est plus rentable lorsqu'elle est appliquée à des pièces reproductibles et stables et à des volumes évolutifs. Pour les projets à forte mixité et à faible volume, les lignes semi-automatisées (combinant le chargement manuel et le pliage/soudage robotisé) offrent souvent le meilleur équilibre entre la vitesse et l'investissement.

Lignes directrices sur le retour sur investissement

- Automatisation complète : Pour des pièces stables, à long terme et en grande quantité.

- Semi-automatisation : Pour les constructions flexibles ou les prototypes.

- Automatisation hybride : Combine la surveillance manuelle et la précision automatisée pour les petits lots.

La constitution d'une bibliothèque de composants standardisés - supports standard, inserts PEM, modèles de trous - permet de réutiliser des conceptions éprouvées dans toutes les gammes de produits. Cette cohérence peut réduire les délais de conception jusqu'à 40% tout en simplifiant la programmation de l'automatisation.

Conclusion

Le succès de l'automatisation ne consiste pas à remplacer les personnes, mais à concevoir des systèmes plus intelligents. Lorsque les ingénieurs planifient la cohérence, vérifient par la simulation et valident par des essais pilotes, l'automatisation devient un avantage stratégique plutôt qu'un risque.

Si vous développez des machines automatisées, des systèmes robotiques ou des assemblages métalliques de précision, nos ingénieurs peuvent vous aider à concevoir et à valider des composants prêts pour l'automatisation. Contactez Shengen aujourd'hui pour optimiser votre prochain projet en vue d'une fabrication automatisée efficace.

FAQ

Qu'est-ce qui fait qu'une pièce métallique est "prête pour l'automatisation" ?

Une pièce prête pour l'automatisation présente une géométrie cohérente, des références explicites et des caractéristiques normalisées pour la préhension, l'orientation et l'assemblage robotisés.

Comment la DFM peut-elle améliorer la production automatisée ?

Des examens DFM précoces permettent de détecter les risques géométriques, les problèmes de formabilité et les dépassements de tolérance avant le démarrage de l'outillage, ce qui réduit les retouches de 30-50%.

Quels sont les matériaux les plus performants dans la fabrication automatisée ?

L'acier laminé à froid, l'acier inoxydable 304/316 et l'aluminium 5052 sont couramment utilisés en raison de leurs propriétés de formage stables, de leur résistance à la corrosion et de leurs performances de pliage prévisibles.

Quelles sont les finitions de surface adaptées aux environnements automatisés ?

Le revêtement par poudre, l'anodisation et le zingage offrent des surfaces homogènes pour la manipulation robotique. Les concepteurs doivent tenir compte de l'accumulation de revêtement (≈ 0,1 mm par côté).

Quelles sont les fixations et les articulations les plus adaptées à la robotique ?

Les écrous autoserrants, les joints à onglet et à rainure et les soudures par points permettent un assemblage automatisé avec un couple et un alignement répétables.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.