Chaque année, la corrosion coûte aux fabricants des milliards en perte de productivité, en remplacements et en réclamations au titre de la garantie. Pour les produits en tôle, le problème commence par de petites choses - un point de rouille, une tache près d'un joint - mais il se termine souvent par un affaiblissement de la structure, des réclamations de la part des clients ou une défaillance complète de la pièce.

La corrosion est plus qu'un problème esthétique. Elle compromet la résistance, la fiabilité et la mise à la terre électrique. Une fois qu'elle a commencé, les coûts de réparation dépassent généralement les économies réalisées grâce à des matériaux moins chers ou à des revêtements omis. C'est pourquoi les projets réussis s'attaquent à la corrosion dès la phase de conception, et non après la production.

La conception de pièces en tôle résistantes à la corrosion repose sur trois piliers principaux : le choix du bon matériau, la mise en forme des pièces pour éviter les pièges à humidité et le choix des revêtements et des finitions appropriés. Lorsque ces décisions sont prises dès le départ, les pièces durent plus longtemps, la maintenance diminue et la fiabilité de la marque augmente.

Comprendre la corrosion de la tôle

La corrosion est une réaction naturelle entre un métal et son environnement. Elle se produit lorsque des atomes de métal perdent des électrons, formant des oxydes, des hydroxydes ou des sels.

Types de corrosion courants

Corrosion uniforme s'étale uniformément sur une surface. Il est prévisible et résulte généralement d'une exposition constante à l'air et à l'humidité. Un revêtement et un entretien réguliers peuvent la ralentir de manière significative.

Corrosion par piqûres forme des trous petits mais profonds qui peuvent rapidement pénétrer dans une tôle fine. Les environnements riches en chlorure, tels que les zones côtières ou les produits chimiques de nettoyage, sont souvent à l'origine de ce phénomène. Un seul trou peut traverser une tôle de 1 mm en moins d'un an s'il n'est pas contrôlé.

Corrosion des crevasses se produit lorsque des espaces ou des chevauchements retiennent un liquide stagnant, par exemple sous des joints ou entre des joints rivetés. Les niveaux d'oxygène chutent à l'intérieur de ces espaces, créant un environnement local agressif.

Corrosion galvanique apparaît lorsque deux métaux différents se touchent dans un liquide conducteur. Le métal le moins noble se corrode plus rapidement. Par exemple, l'utilisation de vis en acier au carbone sur des panneaux en aluminium peut entraîner des traces de rouille visibles en quelques mois.

Fissuration par corrosion sous contrainte (FCC) se produit lorsqu'une contrainte de traction est combinée à un milieu corrosif. Les zones de soudure ou les angles pliés peuvent lentement développer des microfissures qui conduisent à une rupture soudaine.

Facteurs environnementaux et niveaux de risque

La vitesse de corrosion dépend fortement de l'environnement de la pièce. Vous trouverez ci-dessous une référence générale pour les catégories d'exposition typiques :

| Environnement | Exemple de conditions | Perte de matière typique (acier doux) | Matériaux recommandés |

|---|---|---|---|

| Contrôlé à l'intérieur | Chambre climatisée | <0,01 mm/an | Acier doux, aluminium revêtu |

| Extérieur Urbain | Pluie occasionnelle, faible pollution | 0,02-0,05 mm/an | Acier zingué, acier inoxydable 304 |

| Industriel | Gaz acides, humidité élevée | 0,05-0,1 mm/an | Inox 316, aluminium anodisé |

| Marin / côtier | Brouillard salin, forte humidité | 0,1-0,2 mm/an | Inox 316, titane |

Ces valeurs montrent pourquoi une légère amélioration du matériau peut permettre de réaliser des économies significatives sur la durée de vie d'une pièce. Un panneau en acier doux peut durer 2 à 3 ans à l'extérieur, alors qu'un panneau en acier inoxydable 316 placé au même endroit peut durer plus de 20 ans.

Choisir les bons matériaux

Le choix des matériaux constitue la base de la résistance à la corrosion. Les revêtements et les finitions peuvent ajouter une protection, mais si le métal de base se corrode facilement, les performances à long terme seront toujours limitées.

Aciers inoxydables

Les aciers inoxydables constituent l'épine dorsale de la conception résistante à la corrosion. Leur teneur élevée en chrome forme un film d'oxyde autoréparateur qui empêche l'oxygène et l'eau d'atteindre la surface du métal.

- Inox 304 offre une bonne protection générale pour une utilisation intérieure et extérieure légère.

- Inox 316 ajoute du molybdène, améliorant la résistance aux chlorures et aux acides, idéal pour les environnements marins ou chimiques.

- Un boîtier en acier inoxydable correctement passivé peut rester inoxydable pendant 15 à 25 ans, même s'il est exposé à l'extérieur.

Alliages d'aluminium

L'aluminium développe une couche d'oxyde naturelle qui scelle la surface. Il est léger, facile à façonner et largement disponible dans des qualités telles que 5052 et 6061.

Pour une protection et un aspect accrus, l'anodisation augmente l'épaisseur de l'oxyde de 10 à 25 μm, voire jusqu'à 50 μm pour les pièces de qualité industrielle.

L'aluminium ne doit toutefois pas entrer directement en contact avec le cuivre ou l'acier ; des rondelles isolantes ou des revêtements empêchent les réactions galvaniques.

Cuivre et Laiton

Le cuivre et ses alliages résistent à la corrosion atmosphérique et industrielle et forment une patine verte stable qui protège la surface. Le laiton est souvent choisi lorsque la conductivité et l'aspect visuel sont importants.

Bien que plus lourds et plus coûteux, ces matériaux sont durables dans les applications architecturales, électriques ou décoratives.

Alliages de titane et de nickel

En cas d'exposition à des produits chimiques ou marins agressifs, le titane et les alliages à base de nickel offrent une stabilité inégalée. Le titane résiste aux acides, aux alcalis et à l'eau salée tout en conservant sa résistance à des températures élevées.

Les alliages de nickel tels que l'Inconel résistent à des environnements extrêmes où d'autres métaux échouent, mais ils sont plus difficiles à usiner et nettement plus chers.

Équilibrer les performances, le coût et la fabrication

Le choix d'un matériau résistant à la corrosion ne se limite pas à l'option la plus résistante. La meilleure solution consiste à trouver un équilibre entre les performances, le coût et la facilité de fabrication.

Par exemple :

- L'acier inoxydable 316 coûte environ 2 fois plus cher que l'acier doux, mais sa durée de vie est 10 fois plus longue.

- L'aluminium anodisé offre une bonne protection tout en réduisant le poids et les coûts d'usinage.

- L'acier doux reste économique lorsqu'il est associé à une galvanisation ou à un revêtement en poudre dans des environnements non agressifs.

En cas de doute, comparez le coût total du cycle de vie, et pas seulement le prix d'achat. Une pièce durable qui évite d'être remplacée toutes les quelques années est souvent rapidement amortie.

Conception pour le drainage, la ventilation et la nettoyabilité

Le choix des matériaux pose les bases de la résistance à la corrosion, mais c'est la géométrie qui détermine la durée de cette protection. Une pièce bien conçue permet à l'eau de s'écouler, à l'air de circuler et aux revêtements d'atteindre toutes les surfaces.

Prévenir la rétention d'humidité

L'eau est le premier carburant de la corrosion. Une fois qu'elle s'est déposée sur une surface, l'oxygène et les contaminants accélèrent la dégradation du métal. Pour réduire ce risque, façonnez les composants de manière à ce que les liquides puissent s'écouler librement.

Évitez les surfaces horizontales plates, les poches profondes et les angles vifs. Utilisez plutôt des pentes de 3° à 5° sur les panneaux horizontaux, des courbes arrondies et des canaux ouverts qui favorisent la circulation de l'air.

Pour les boîtiers extérieurs, ajoutez des trous de drainage aux points les plus bas et placez-les loin des zones électriques ou cosmétiques. Une simple modification de la conception, comme l'ajout d'une bride inclinée, peut prolonger la durée de vie du revêtement de plusieurs années.

Éviter les fissures et les interstices

Les fissures agissent comme de petits réacteurs chimiques. L'humidité et la poussière s'y accumulent, l'oxygène diminue et la corrosion s'accélère. Les chevauchements étanches, les joints d'étanchéité ou les soudures par points sont les coupables les plus courants.

Dans la mesure du possible, utiliser des soudures continues plutôt que des soudures par points. Si des joints boulonnés sont nécessaires, ils doivent être scellés avec des joints non absorbants ou un produit d'étanchéité résistant à la corrosion.

Maintenir un espace minimum de 0,5 mm entre les panneaux qui se chevauchent pour permettre la circulation de l'air ou le drainage. Les angles internes aigus doivent être remplacés par de petits rayons pour faciliter le nettoyage et la couverture du revêtement.

Conception pour le nettoyage et la ventilation

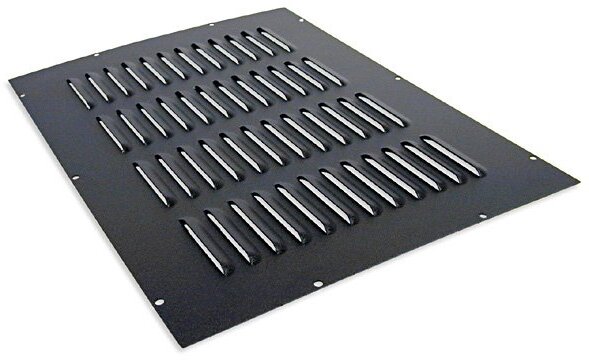

Un nettoyage régulier ralentit considérablement la corrosion, mais seulement si les surfaces sont accessibles. Lorsque conception de boîtiers ou les cadres, laisser un espace pour les outils de nettoyage, l'inspection ou la circulation de l'air.

Les trous d'aération ou les persiennes permettent d'égaliser l'humidité et la température à l'intérieur des boîtiers, réduisant ainsi la condensation. Quelques petites ouvertures peuvent empêcher l'humidité de s'accumuler sans affecter la structure ou l'indice de protection.

Finition de surface et revêtements de protection

Même avec des matériaux et une géométrie idéaux, une barrière fiable est toujours nécessaire. Finition de surface crée la dernière couche de protection. Le choix de la finition dépend des conditions d'exposition, du coût et des objectifs esthétiques.

Finitions protectrices courantes

Revêtement par poudre

Le poudrage applique une poudre chargée électrostatiquement et durcie à la chaleur. Il en résulte une peau durable de 60 à 120 μm d'épaisseur. Il résiste aux rayons UV, aux rayures et à la plupart des produits chimiques, ce qui le rend adapté aux armoires extérieures et aux boîtiers de machines. Il offre une longue durée de vie à un coût modéré.

Anodisation (pour l'aluminium)

L'anodisation épaissit la couche d'oxyde naturel à 10-25 μm (standard) ou 40-50 μm (industriel). L'oxyde se lie étroitement au métal de base, améliorant la résistance et permettant la coloration. Les pièces anodisées dures peuvent durer plus d'une décennie à l'extérieur avec une décoloration minimale.

Zingage et galvanisation à chaud

Le zinc protège l'acier par une corrosion sacrificielle - la couche de zinc se corrode en premier. Les revêtements électro-galvanisés (5-25 μm) conviennent mieux aux pièces d'intérieur. Les revêtements par immersion à chaud (jusqu'à 100 μm) résistent à une utilisation intensive en extérieur ou en milieu marin. Une couche galvanisée de 100 μm dure généralement 15 à 20 ans dans des environnements modérés.

Électropolissage et passivation (pour l'acier inoxydable)

L'électropolissage élimine les impuretés et les microrugosités de la surface, tandis que la passivation reconstitue la couche d'oxyde de chrome perdue lors du soudage ou de l'usinage. Ensemble, ils améliorent considérablement la durabilité et l'hygiène de l'acier inoxydable, ce qui est idéal pour les assemblages médicaux, alimentaires ou marins.

Peinture et apprêts

Les peintures époxy et polyuréthane offrent des finitions flexibles et résistantes aux produits chimiques. Les apprêts riches en zinc constituent une barrière de protection supplémentaire pour l'acier doux avant la couche de finition. Un système multicouche - apprêt et couche de finition - permet souvent de doubler la durée de vie de la corrosion par rapport à une finition unique.

Adapter les revêtements à l'environnement

| Environnement | Finitions adaptées | Durée de vie approximative |

|---|---|---|

| Intérieur (sec) | Zingage, peinture en poudre légère | 5-10 ans |

| Extérieur (urbain) | Peinture en poudre, anodisation, galvanisation à chaud | 10-20 ans |

| Marine / Industrie | Inox 316 avec électropolissage, anodisation lourde, système multicouche | 15-25 ans |

Estimation dans le cadre de cycles de maintenance typiques

Les concepteurs doivent également tenir compte de l'épaisseur du revêtement. Une couche de 0,004″ (100 μm) peut affecter les tolérances des charnières, des languettes ou des fentes. La modélisation du revêtement en CAO permet d'éviter les problèmes d'alignement lors de l'assemblage.

Ajustements de la conception avant la finition

La finition des surfaces est plus efficace lorsqu'elle est planifiée à l'avance. Ajoutez des zones de masquage autour des trous filetés ou des contacts électriques, ainsi que de petits trous pour l'accrochage pendant le revêtement. Évitez les évidements profonds qui emprisonnent la poudre ou le liquide de métallisation.

En pensant à la finition avant la fabrication, vous vous assurez d'une couverture complète, d'une épaisseur constante et d'une réduction des coûts de reprise.

Considérations relatives à la fabrication et au processus

La fabrication peut préserver ou détruire la résistance à la corrosion. Le découpage, le soudage et la manipulation influencent tous le comportement de la surface en service. La discipline du processus permet de maintenir la protection intacte du prototype à l'assemblage final.

Contrôle des zones affectées par la chaleur

Chaleur élevée pendant soudage ou découpe au laser peut affaiblir la résistance à la corrosion en modifiant la microstructure du métal. Dans l'acier inoxydable, la surchauffe provoque une sensibilisation, où des carbures de chrome se forment et réduisent la couche d'oxyde protectrice.

Pour éviter cela :

- Utiliser un apport de chaleur contrôlé et des cycles de soudage courts.

- Refroidir entre les passages.

- Nettoyer et passiver les zones de soudure après la finition.

- La restauration du film d'oxyde garantit que le joint soudé résiste à la corrosion aussi bien que le matériau de base.

Minimiser la rugosité de la surface et la contamination

Les surfaces rugueuses ou contaminées retiennent l'humidité et la saleté. Après la coupe ou le meulage, ébavurez les bords et polissez les zones exposées. Une surface lisse Ra ≤ 1,6 μm améliore à la fois l'adhérence du revêtement et les performances de corrosion.

Manipulez les pièces en acier inoxydable avec des gants propres ; même les empreintes digitales peuvent laisser des dépôts de chlorure qui provoquent des taches de rouille. Nettoyer avec des solvants neutres avant de procéder au revêtement.

Fixations et pratiques d'assemblage

Les fixations deviennent souvent le maillon faible de la corrosion. Dans la mesure du possible, il convient d'harmoniser les matériaux : boulons en acier inoxydable pour les panneaux en acier inoxydable, acier revêtu pour les structures galvanisées.

Lorsque des métaux dissemblables sont inévitables, il convient de les isoler à l'aide de rondelles en nylon, d'entretoises en plastique ou de couches de mastic d'étanchéité.

Appliquer un couple de serrage uniforme afin d'éviter les micro-écarts où l'eau s'accumule. Une compression inégale peut piéger l'humidité et provoquer une attaque localisée.

Inspection en cours de fabrication et contrôle de la qualité

Les contrôles de qualité confirment que les mesures de protection restent intactes tout au long de la production.

- Epaisseur du revêtement garantissent une couverture cohérente.

- Essai au brouillard salin (ASTM B117) vérifie la durée de vie prévue.

- Inspections visuelles détecter rapidement les éclats, les brûlures ou les finitions manquantes.

- Chaque étape de l'inspection permet d'éviter des retouches coûteuses ou des défaillances ultérieures sur le terrain.

Stratégies de conception avancées

La conception de la résistance à la corrosion ne s'arrête pas une fois la fabrication terminée. Les performances à long terme dépendent de la manière dont la conception prend en charge l'inspection, la maintenance et les changements environnementaux au fil du temps.

Collaboration précoce entre la conception et la fabrication

La plupart des problèmes de corrosion sont dus à une mauvaise communication entre l'ingénierie et la production. Les concepteurs peuvent spécifier des joints serrés, de petites cavités ou des surfaces qu'il est impossible de revêtir uniformément. Une fois la fabrication commencée, ces problèmes sont coûteux à résoudre.

L'implication précoce des ingénieurs de fabrication permet d'éviter les reprises. Un examen DFM (Design for Manufacturability) permet d'identifier les risques tels que les soudures inaccessibles, les mauvais angles de drainage ou les finitions incompatibles avec la géométrie.

Par exemple, le remplacement des panneaux qui se chevauchent par des brides pliées permet d'éliminer les zones de crevasses tout en simplifiant le revêtement et l'assemblage.

Une collaboration précoce permet également de s'assurer que les bons matériaux, les bonnes méthodes de coupe et les bons revêtements sont disponibles dans la chaîne d'approvisionnement. Quelques minutes d'examen conjoint peuvent éviter des années de corrosion sur le terrain.

Maintenance et planification du cycle de vie

Même la meilleure conception a besoin d'être entretenue pendant sa durée de vie. Des points d'accès simples et des possibilités de nettoyage peuvent doubler la résistance à la corrosion dans la pratique.

- Ajouter des fenêtres d'inspection ou des couvercles amovibles pour faciliter les contrôles visuels.

- Concevoir des modules ou des panneaux remplaçables afin que les surfaces endommagées puissent être échangées au lieu d'être mises au rebut.

- Spécifier les intervalles de nettoyage de routine : un rinçage tous les trois mois dans les environnements côtiers peut réduire les dépôts de sel de 80%.

La maintenance planifiée n'est pas un effort inutile - elle fait partie de la conception. En planifiant l'inspection et la maintenance d'un produit, les ingénieurs s'assurent que les performances réelles correspondent à l'intention du concepteur.

Essais et vérification du cycle de vie

La résistance à la corrosion doit être prouvée et non présumée. Les essais en laboratoire confirment que les matériaux et les revêtements fonctionnent comme prévu.

- Test de pulvérisation de sel (ASTM B117) : expose les échantillons à un brouillard salin continu pour simuler les conditions marines.

- Chambre d'humidité (ASTM D2247) : vérifie l'intégrité du revêtement en cas d'humidité constante.

- Essais de corrosion cyclique : alterner des cycles d'humidité et de sécheresse pour reproduire l'altération quotidienne.

Pour les assemblages en acier inoxydable, l'inspection visuelle de la décoloration ou de l'oxydation des soudures est tout aussi importante. Des changements de couleur, même mineurs, peuvent signaler des zones affectées par la chaleur ou une contamination de la surface.

Avantages économiques à long terme

La conception d'un produit résistant à la corrosion est souvent plus coûteuse au départ, mais elle s'avère payante pendant toute la durée de vie du produit. Le remplacement d'un boîtier corrodé au bout de trois ans coûte beaucoup plus cher que l'utilisation d'un meilleur alliage ou d'un meilleur revêtement dès le départ.

Prenons une simple comparaison :

- Armoire en acier doux : $100 par unité, durée de vie moyenne de 3 ans.

- Armoire en acier inoxydable 316 : $180 par unité, durée de vie moyenne de 20 ans.

Sur dix ans, la version inoxydable coûte 40% de moins par an, tout en évitant les temps d'arrêt, les travaux de peinture et les réclamations des clients. Pour les OEM et les fabricants d'équipements, cela se traduit par une réduction des appels de service et une réputation de fiabilité plus solide.

Les pièces durables réduisent également l'impact sur l'environnement en diminuant les déchets et la fréquence de remplacement - un facteur de plus en plus important pour les acheteurs mondiaux.

Conclusion

La prévention de la corrosion commence dans le modèle CAO et se termine sur le terrain. Chaque détail - de l'alliage de matériaux à l'inclinaison d'un trou d'évacuation - influe sur la façon dont un produit survit à son environnement.

En intégrant le contrôle de la corrosion dans le choix des matériaux, la géométrie, la finition et la fabrication, les ingénieurs font de la durabilité une caractéristique de conception plutôt qu'une réflexion après coup.

Si vous souhaitez créer des pièces en tôle qui restent stables dans des environnements difficiles, l'équipe de Shengen peut vous aider. Nous proposons des examens DFM complets, suggérons des matériaux appropriés et vous guidons sur les finitions de surface qui augmentent la durée de vie et réduisent les coûts à long terme. Contactez-nous pour discuter de votre projet et recevoir une évaluation gratuite de la conception..

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.