Un simple trou peut sembler anodin, mais dans la fabrication de tôles, il peut déterminer tout le rythme de production. Un trou mal placé ou trop petit peut déformer un pliage, endommager un outil ou entraîner des retards d'assemblage. En revanche, un trou bien conçu raccourcit le temps d'usinage, maintient l'alignement des pièces et améliore le rendement global.

La plupart des problèmes de fabrication se posent bien avant le début de la découpe, à l'intérieur du modèle CAO. En définissant dès le départ les dimensions, l'espacement et les tolérances des trous, les ingénieurs facilitent la production des pièces et réduisent les retouches ultérieures.

Cet article explore les principes fondamentaux qui sous-tendent la conception des trous dans la tôle, en expliquant comment la géométrie, le comportement des matériaux et les limites du processus interagissent pour atteindre à la fois la qualité et l'efficacité.

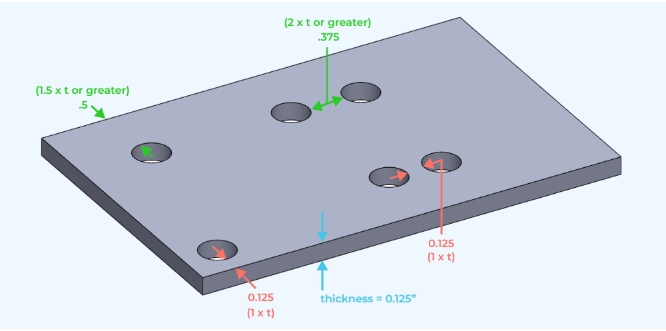

Lignes directrices concernant le rapport trous/épaisseur pour la conception des tôles

Une règle simple mais efficace régit la plupart des projets :

💡 Conseil de conception : Le diamètre du trou doit être au moins égal à l'épaisseur du matériau.

Par exemple, dans une tôle d'aluminium de 1,5 mm, le plus petit trou sûr est de Ø 1,5 mm. Un trou plus petit augmente considérablement la pression de poinçonnage, crée plus de bavures et réduit la durée de vie du poinçon. Les matériaux plus durs, tels que l'acier inoxydable, nécessitent des rapports plus importants - environ 1,5 fois l'épaisseur - pour éviter les fissures ou la déviation de l'outil.

| Type de matériau | Épaisseur typique (mm) | Ø minimum du trou (mm) | Notes pratiques |

|---|---|---|---|

| Aluminium | 1.0 - 3.0 | ≥ épaisseur | Bords nets, faible tonnage |

| Acier doux | 1.0 - 4.0 | ≥ 1,2 × épaisseur | Comportement équilibré en matière de formation |

| Acier inoxydable | 0.8 - 3.0 | ≥ 1,5 × épaisseur | Evite les fissures, prolonge la durée de vie de l'outil |

| Cuivre / Laiton | 1.0 - 2.5 | ≥ épaisseur | Nécessite un outillage pointu |

Même des écarts minimes peuvent augmenter les coûts : le fait de perforer des trous 20% plus petits que ceux recommandés peut réduire la durée de vie de la perforatrice de 40%. Pour les motifs décoratifs ou de ventilation qui nécessitent de petits trous, découpe au laser est préférable, mais il faut s'attendre à des temps de cycle plus lents et à un effort d'inspection accru.

Directives relatives au placement des trous et à la distance entre les bords

La position des trous influence à la fois l'apparence et la fiabilité du formage. Si les trous se trouvent trop près d'un bord ou d'une courbure, le métal s'étire de manière inégale et risque de se fissurer sous l'effet de la pression.

| Caractéristique | Distance minimale | Objectif |

|---|---|---|

| Trou → Bord | ≥ 1,5 × épaisseur | Prévenir l'arrachage |

| Trou → Ligne de pliage | ≥ 2 × épaisseur | Éviter les distorsions |

| Hole → Hole | ≥ 2 × diamètre du trou | Maintien de la rigidité |

⚠️ Erreur courante : Le fait de placer les trous de fixation à moins de 2 mm d'un coude sur une tôle de 1 mm provoque souvent des déchirures lors du formage.

Fixer : Décaler les trous de 2 à 3 mm vers l'extérieur ou ajouter des coupes de décharge près de la ligne de pliage.

Lorsque des tracés serrés sont inévitables, comme dans le cas des brides de charnière, un perçage secondaire après le pliage permet d'obtenir des résultats plus nets. Dans un cas de production, le simple fait d'éloigner le schéma de perçage de 2 mm de la ligne de pliage a permis de réduire de 30% les défauts de déchirure, ce qui a permis d'économiser plusieurs heures de travail manuel.

Planification des tolérances pour une fabrication rentable

La précision coûte toujours du temps. La fixation de tolérances réalistes garantit à la fois la précision et le caractère abordable du processus de production.

| Fonction du trou | Tolérance pratique (mm) | Méthode de fabrication |

|---|---|---|

| Trous de fixation généraux | ± 0.15 | Poinçonnage ou découpe laser |

| Trous de quincaillerie (écrous PEM / rivets) | ± 0.08 | Bords nets requis |

| Trous de positionnement / d'alignement | ± 0.03 | Alésage secondaire si nécessaire |

N'utilisez la tolérance la plus stricte que lorsque cela est nécessaire pour garantir un fonctionnement optimal. L'assouplissement des trous non critiques peut réduire la durée totale de l'inspection et l'usure de l'outil de 10 à 15 %. La meilleure pratique consiste à étiqueter le type de trou et la tolérance dans le fichier CAO, afin que les fabricants sachent immédiatement quels trous nécessitent une précision et lesquels n'en nécessitent pas.

💡 Conseil de conception : Marquer les trous comme dégagement, robinet, ou ajustement serré directement dans votre dessin. Cette simple note permet d'économiser de nombreux courriels pendant la production.

De la CAO à la fabrication en conditions réelles

Un dessin qui semble parfait à l'écran peut échouer dans la réalité. Par exemple, une rangée de trous M3 le long d'une bride peut chevaucher le rayon de courbure une fois la tôle formée, ce qui fausse l'alignement. En ajustant le modèle vers l'extérieur de seulement 1 mm, on évite les dommages et on maintient un pliage en douceur.

Avant de valider les dessins, dépliez le modèle plat et vérifiez l'espacement des trous par rapport aux bords et aux courbes. Cette vérification rapide permet d'éviter les rebuts et les perçages tardifs.

⚙️ Règle rapide : Examiner la distance entre le trou le plus petit et le pli le plus proche ≥ 2 × l'épaisseur de la tôle avant l'approbation.

Chaque millimètre de prévoyance dans la CAO se traduit par des minutes gagnées dans l'atelier.

Comportement des matériaux et qualité des trous

Les métaux réagissent différemment aux forces de coupe et de formage. L'aluminium se coupe proprement avec un faible tonnage. L'acier inoxydable nécessite une pression plus élevée et des poinçons plus tranchants. L'acier galvanisé peut écailler son revêtement de zinc sur les bords, à moins d'augmenter le jeu de + 0,1 mm. Le cuivre et le laiton sont tendres mais collants, ce qui nécessite une bonne lubrification et un bon nettoyage des outils.

Lorsque l'épaisseur dépasse 3 mm, la hauteur de la bavure augmente rapidement. Il faut toujours prévoir ébavurage ou le chanfreinage dans les notes de finition. Le non-respect de cette étape peut entraîner des défauts de revêtement, une mauvaise fixation du matériel ou des blessures de l'opérateur au cours du processus d'assemblage.

⚠️ Erreur courante : Si l'on suppose que les bavures vont "brûler" pendant le revêtement par poudre, on obtient souvent des bulles de revêtement ou du matériel mal adapté par la suite.

💡 Conseil de conception : Inclure "Ébavurer toutes les arêtes et tous les trous avant le revêtement" dans les notes générales du dessin pour assurer une qualité constante.

Trous de fixation de la quincaillerie et ajustement de l'assemblage

La plupart des trous dans la tôle sont conçus dans un seul but : maintenir le matériel ou aligner les assemblages.

Lorsque les dimensions sont décalées d'une fraction seulement, les vis se bloquent, les rivets tournent ou les panneaux se désalignent.

La meilleure solution consiste à suivre les tableaux d'espacement standard des fixations le plus tôt possible dans le processus de conception.

Par exemple, une vis M3 nécessite un trou de 3,2 mm, M4 → 4,3 mm, et M5 → 5,3 mm. Les éléments de quincaillerie, tels que les écrous à riveter ou les goujons à serrage automatique, nécessitent des trous légèrement surdimensionnés - environ 0,1 à 0,2 mm de plus que le diamètre du corps de l'élément de quincaillerie. Cette petite marge garantit un ajustement par pression facile, sans marques d'outils ni rayures sur le revêtement.

💡 Conseil de conception : Toujours spécifier le type de trou dans le CAD-dégagement, robinet, ou press-fit.

Cette note unique évite toute confusion au sein de l'atelier et élimine la nécessité d'une communication en amont et en aval de la production.

⚠️ Erreur courante : L'utilisation d'un "ajustement serré" pour tous les trous de quincaillerie entraîne une défaillance de l'ajustement serré après l'application du revêtement.

L'étiquetage des fonctions permet d'éviter cet oubli coûteux.

La notation cohérente des trous accélère également l'inspection et aide les opérateurs à utiliser les bons outils sans deviner.

Alignement des trous dans les assemblages multi-pièces

Lorsque plusieurs panneaux sont assemblés, même un décalage de 0,3 mm peut empêcher les vis de s'emboîter. Les trous mal alignés obligent à un nouveau perçage manuel, endommagent les revêtements et brisent le rythme de production.

Un bon alignement commence dès l'étape de la CAO :

Référencer les trous par rapport à un point de référence ou un bord commun plutôt que l'un par rapport à l'autre. Cela permet de conserver une certaine cohérence, même lorsque l'épaisseur ou le pliage de la tôle varie légèrement. Pour les armoires de grande taille, envisagez d'ajouter des avant-trous ou des languettes de positionnement qui guident l'alignement pendant l'assemblage.

Si les tolérances s'accumulent sur plusieurs pièces, augmentez légèrement le jeu d'un côté - généralement + 0,2 mm - pour absorber les petites erreurs de position. Cette souplesse de conception élimine souvent la nécessité d'ajuster les montages sur la ligne de production.

💡 Conseil de conception : Simuler l'assemblage dans la CAO 3D avant de publier les dessins.

Un contrôle de 5 minutes peut éviter des heures de retouches après l'assemblage.

Résultat : un alignement plus souple, une installation plus rapide et moins de pièces rejetées.

Comportement des matériaux et performance des trous

Les différents métaux réagissent de manière unique aux forces de coupe et de formage. Connaître le comportement de chacun permet aux ingénieurs de prévoir la qualité des trous et l'usure des outils.

| Matériel | Comportement typique d'un trou | Ajustement recommandé |

|---|---|---|

| Aluminium | Coupe nette avec peu de bavures | Trou ≥ 1× épaisseur |

| Acier inoxydable | Dure, peut se bousculer ou se fissurer | Trou ≥ 1,5× épaisseur |

| Acier galvanisé | Le revêtement de zinc peut s'écailler | Ajouter + 0,1 mm de jeu |

| Laiton / Cuivre | Doux mais collant | Utiliser des outils tranchants et lubrifiés |

⚠️ Erreur courante : La conception de trous trop serrés dans l'acier inoxydable émousse rapidement les poinçons et augmente la hauteur des bavures. L'augmentation de la taille du trou, ne serait-ce que de 0,1 mm, peut prolonger la durée de vie de l'outil de 25 %.

Les tôles plus épaisses (plus de 3 mm) ont tendance à créer des bavures plus importantes. Spécifiez l'ébavurage ou le chanfreinage dans le dessin pour conserver des bords nets et éviter les défauts de revêtement.

Effets de la finition de surface et du revêtement

Les revêtements peuvent avoir un impact significatif sur les dimensions des trous, plus important qu'on ne le pense. Revêtement en poudre ajoute 60 à 120 µm par côté ; l'anodisation ajoute 10 à 25 µm. Sans compensation, le matériel peut ne plus être adapté une fois la finition appliquée.

| Finition de la surface | Épaisseur typique (µm) | Ajustement suggéré du trou |

|---|---|---|

| Revêtement par poudre | 60 - 120 | + 0,1 à + 0,2 mm |

| Anodisation | 10 - 25 | + 0,05 mm |

| Revêtement en zinc | 5 - 15 | Changement mineur |

| Peinture humide / Primaire | 30 - 50 | + 0,1 mm |

💡 Conseil de conception : Masquez les trous fonctionnels pendant le revêtement lorsque le jeu est critique. Cette étape simple préserve la précision dimensionnelle et accélère l'assemblage.

⚠️ Erreur courante : Si l'on oublie d'ajouter une marge pour le revêtement, il faut percer manuellement après la finition, ce qui est un moyen rapide de gâcher l'aspect et la maîtrise des coûts.

Une bonne planification de l'épaisseur du revêtement garantit un assemblage précis et évite les rebuts après traitement.

Résistance, fatigue et intégrité structurelle

Chaque trou affaiblit légèrement le métal qui l'entoure. En cas de tension ou de vibration, les contraintes se concentrent sur les bords et peuvent entraîner des fissures de fatigue. Les concepteurs peuvent gérer ce problème en éloignant les trous de deux épaisseurs de tôle des soudures ou des bords. Pour les zones porteuses, ajoutez des brides ou des colliers afin de rétablir la rigidité - des essais ont montré qu'ils peuvent augmenter la rigidité locale jusqu'à 30%.

💡 Conseil de conception : Utilisez des trous à bride ou à collet pour les supports et les points de fixation. Ils renforcent la pièce sans en augmenter l'épaisseur ou le poids.

Les vibrations constituent une autre menace cachée. Avec le temps, les mouvements agrandissent les trous et desserrent les fixations. L'utilisation de rondelles, de bagues ou d'inserts filetés répartit la charge et améliore la durée de vie. Dans les panneaux ou les portes soumis à des ouvertures fréquentes, les écrous à rivets sont plus performants que les trous de tôle taraudés, ce qui garantit leur durabilité en cas d'utilisation répétée.

Résultat : une meilleure résistance à la fatigue, une durée de vie prolongée des produits et une réduction des problèmes de maintenance.

Stratégies DFM intelligentes pour une fabrication plus rapide et moins coûteuse

La conception efficace des trous est l'un des moyens les plus simples de réduire les coûts de production sans sacrifier la fonction. Même de petits choix, tels que le diamètre, l'espacement ou le regroupement des trous, peuvent faire une différence notable dans l'atelier.

Commencez par vous en tenir à des tailles de trous standard qui correspondent aux poinçons et aux mèches existants, généralement par incréments de 0,5 mm (par exemple, 3,0, 3,5, 4,0 mm). Cela élimine le besoin d'un outillage spécial, réduit le temps de préparation et permet aux fabricants d'utiliser le même outillage pour différentes pièces. La normalisation améliore également l'efficacité de l'imbrication et la vitesse de programmation de la CNC.

💡 Conseil de conception : Utilisez les mêmes dimensions de trous pour plusieurs composants. Cela permet à votre fournisseur de les utiliser en changeant moins d'outils et en accélérant les réglages.

Évitez de placer les trous au hasard : regroupez-les plutôt le long de lignes droites ou de grilles alignées sur la géométrie de la pièce. Un regroupement efficace des trous réduit le temps de déplacement de l'outil, ce qui permet à la machine d'effectuer chaque passe en moins de temps. L'alignement des rangées de trous parallèlement aux directions de pliage prévient également la déformation et maintient les pièces à plat pendant le formage.

⚠️ Erreur courante : Les trous dispersés ralentissent le temps de poinçonnage et entraînent une planéité inégale après le formage. L'organisation des trous permet de gagner du temps et d'éviter les problèmes d'alignement des matériaux.

Enfin, vérifiez que le modèle CAO ne comporte pas de trous non fonctionnels. Chaque élément inutile augmente les coûts de découpe, de nettoyage et d'inspection de la qualité. En réduisant le nombre de trous de seulement 20%, on peut réduire le temps total de la machine de 10%, une économie qui se multiplie rapidement dans la production de masse.

Du prototype à la production : Évolution de la conception des trous

Les exigences en matière de trous évoluent au fur et à mesure qu'un projet passe du stade du prototype à celui de la production en série. Les premiers prototypes privilégient la flexibilité, tandis que la production met l'accent sur la cohérence et la rapidité.

| Phase de production | Objectif principal | Stratégie des trous |

|---|---|---|

| Prototype | Tests de conception, révisions rapides | Trous découpés au laser pour les positions réglables |

| Pilote / Bridge Run | Raffinement et répétabilité | Normaliser les tailles, tester l'adaptation du matériel |

| Production de masse | Efficacité et durabilité | Utiliser des outils de poinçonnage fixes pour les trous répétitifs |

Par exemple, un prototype de boîtier peut utiliser douze trous de 3,3 mm découpés au laser pour des vis M3. Après validation, le passage à des trous perforés standard de 3,2 mm supprime les étapes d'ébavurage et permet d'économiser environ huit secondes par pièce. Pour des lots de 500 pièces, cela équivaut à plus d'une heure de temps machine, sans modifier l'intention de la conception.

💡 Conseil de conception : Geler la géométrie du trou une fois que l'ajustement et la fonction ont été vérifiés. L'efficacité de l'outillage dépend de la stabilité de la conception.

Faire le lien entre la conception et la fabrication

Une bonne conception des trous n'est pas seulement une question de géométrie, c'est aussi une question de communication. Un dessin qui définit clairement l'objectif, la taille et la tolérance du trou aide les fabricants à optimiser l'outillage, les vitesses d'avance et l'imbrication.

Avant la production, procédez à un bref examen DFM avec votre fournisseur. Elle révèle souvent des améliorations rapides, telles que la fusion de trous étroitement espacés en fentes ou l'ajustement de l'espacement des trous pour correspondre au pas du poinçon. Ces ajustements permettent de réduire le temps de cycle tout en maintenant la fonction.

⚙️ Règle rapide : Si l'usinage d'un schéma de perçage prend plus de temps que son explication, il est temps de procéder à une vérification DFM.

Le partage de l'épaisseur du revêtement, de la marque du matériel ou de la séquence d'assemblage permet également d'éviter les surprises ultérieures. De nombreux problèmes liés aux trous, tels que les ajustements serrés, le blocage du revêtement et l'usure de l'outil, sont dus à l'absence de détails et non à une mauvaise conception.

Erreurs courantes dans la conception des trous et solutions

| La question de la conception | Cause / Risque | Réparer |

|---|---|---|

| Trous trop proches d'un bord ou d'une courbure | Provoque des déchirures ou des fissures lors du formage | Garder une épaisseur ≥ 1,5-2× de la courbure ou du bord |

| Tolérances trop serrées | Augmentation des coûts d'inspection, ralentissement de la production | Se détendre à ±0,15-0,20 mm, sauf en cas de situation critique. |

| Ignorer l'indemnité de revêtement | Le matériel ne s'ajuste pas après la finition | Ajouter +0,1-0,2 mm de jeu |

| Dimensions des trous non standard | Nécessite un poinçon ou une perceuse sur mesure | Utiliser les séries standard (3.0, 4.0, 5.0 mm) |

| Types de trous non étiquetés | Sélection d'un processus ou d'un outil inapproprié | Étiquette comme "clearance", "tap" ou "press-fit" |

⚠️ Erreur courante : Oublier d'étiqueter les trous fonctionnels entraîne une confusion entre les opérations de taraudage, de perçage et de dégagement, qui n'est souvent découverte qu'au moment de l'assemblage. Une documentation claire permet d'économiser du temps, des pièces et de la frustration.

Conclusion

La conception efficace des trous est un avantage discret mais puissant dans la fabrication des tôles. Chaque trou correctement dimensionné et positionné permet d'accélérer la production, d'améliorer l'ajustement et d'éviter les retouches tardives.

Chez Shengen, nos ingénieurs examinent chaque dessin pour s'assurer de sa faisabilité, en vérifiant l'emplacement des trous, l'espacement et les tolérances de revêtement, afin d'aider les clients à atteindre à la fois la qualité et la rapidité. Téléchargez votre fichier CAO aujourd'hui pour un examen DFM gratuit, et laissez-nous vous aider à identifier où une conception plus intelligente des trous peut réduire les coûts et les délais de votre prochain projet.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.