L'anodisation dure est souvent utilisée pour améliorer la durabilité et les performances des surfaces métalliques, en particulier dans les environnements exigeants. Vos pièces doivent-elles durer plus longtemps, résister à la corrosion ou présenter une surface dure ? L'anodisation à couche dure offre une solution éprouvée qui rend les pièces en aluminium plus difficiles, plus résistantes à l'usure et mieux protégées contre la corrosion.

Les avantages de l'anodisation à couche dure vont au-delà de la protection essentielle de la surface. Voyons comment elle fonctionne, quels sont ses avantages et où elle est utilisée.

Qu'est-ce que l'anodisation à couche dure ?

L'anodisation dure, ou anodisation de type III, produit une épaisse couche d'oxyde sur la surface des pièces métalliques. Ce procédé utilise une solution électrolytique, généralement de l'acide sulfurique, pour créer la couche d'oxyde. L'épaisseur de la couche d'oxyde créée lors de l'anodisation dure est généralement comprise entre 25 et 250 microns, en fonction des exigences spécifiques.

La couche d'oxyde n'est pas un simple revêtement ; elle fait partie du métal lui-même, ce qui le rend durable et résistant à la corrosion et aux rayures. Ce procédé fonctionne principalement avec les alliages d'aluminium, mais il peut également être appliqué à d'autres métaux.

Processus d'anodisation par couche dure étape par étape

L'anodisation à couche dure comporte plusieurs étapes essentielles. Chacune d'entre elles joue un rôle clé en rendant la surface métallique plus solide, plus durable et plus résistante à l'usure. Passons en revue le processus étape par étape.

Étape 1 : Préparation de la surface

Avant l'anodisation, la pièce d'aluminium doit être soigneusement nettoyée. Elle est généralement lavée dans une solution alcaline ou acide pour éliminer les contaminants. Après le nettoyage, elle est rincée à l'eau pour s'assurer qu'aucun résidu ne subsiste.

Étape 2 : Solutions d'électrolyte et réglages de tension

La pièce nettoyée est immergée dans une solution électrolytique, généralement de l'acide sulfurique. Un courant électrique est ensuite appliqué, la pièce jouant le rôle d'anode (électrode positive) et une cathode (électrode négative) étant placée dans la solution.

La tension et la densité du courant sont soigneusement contrôlées. Des tensions plus élevées créent des couches d'oxyde plus épaisses, mais une tension trop élevée peut provoquer des brûlures ou un revêtement inégal. Les réglages typiques vont de 12 à 24 volts, en fonction de l'épaisseur souhaitée et de la taille de la pièce.

Étape 3 : Contrôle de la durée et de la température

La pièce reste dans la solution électrolytique pendant une durée déterminée, généralement de 30 minutes à quelques heures. Plus la durée est longue, plus la couche d'oxyde devient épaisse.

La température joue également un rôle clé. La solution est maintenue froide, souvent entre 0°C et 10°C, afin d'éviter la surchauffe de la pièce et d'assurer un revêtement uniforme.

Étape 4 : Traitements post-anodisation

Une fois l'anodisation terminée, la pièce est rincée pour éliminer les électrolytes restants. À ce stade, la couche d'oxyde est poreuse, ce qui permet de la teindre si l'on souhaite une finition colorée.

Enfin, la pièce est scellée pour fermer les pores et retenir le colorant (le cas échéant). Cette opération est souvent réalisée en immergeant la pièce dans de l'eau chaude ou dans une solution de scellement.

Avantages de l'anodisation par couche dure

L'anodisation dure présente de nombreux avantages qui en font un choix idéal pour améliorer les performances des pièces métalliques. Examinons les principaux avantages de ce procédé.

Résistance accrue à l'usure et à l'abrasion

La couche anodisée est beaucoup plus complexe que l'aluminium brut, atteignant souvent des niveaux comparables à ceux du saphir. La surface est donc moins sujette aux rayures, aux bosses et aux autres dommages causés par le frottement.

Protection renforcée contre la corrosion

L'aluminium forme naturellement une fine couche d'oxyde, mais cela ne suffit pas à le protéger contre les environnements difficiles. L'anodisation à couche dure crée une barrière plus épaisse et plus robuste qui résiste à l'humidité, aux produits chimiques et à la corrosion par le sel.

Amélioration de l'isolation électrique

La couche d'oxyde formée pendant l'anodisation n'est pas conductrice. C'est pourquoi les pièces anodisées à couche dure sont utiles dans les applications électriques nécessitant une isolation.

Résistance aux hautes températures et durabilité

L'anodisation à couche dure peut résister à des températures plus élevées que l'aluminium non traité. La couche d'oxyde agit comme une barrière thermique, protégeant le métal de base des dommages causés par la chaleur.

Anodisation par couche dure vs. anodisation normale

L'anodisation par couche dure et la anodisation régulière sont des méthodes utilisées pour améliorer la surface du métal, mais elles présentent des différences essentielles. Nous allons les comparer pour vous aider à choisir celle qui répond le mieux à vos besoins.

Épaisseur du revêtement

L'anodisation dure crée une couche d'oxyde beaucoup plus épaisse que l'anodisation normale. Alors que l'anodisation normale produit généralement une couche de 5 à 25 microns, l'anodisation dure peut atteindre 50 à 100 microns ou plus.

Dureté et résistance aux chocs

L'anodisation dure augmente considérablement la dureté de la surface de l'aluminium, atteignant souvent 60-70 sur l'échelle Rockwell C. En revanche, l'anodisation normale donne un revêtement plus doux, plus décoratif que fonctionnel.

Aspect visuel et qualités esthétiques

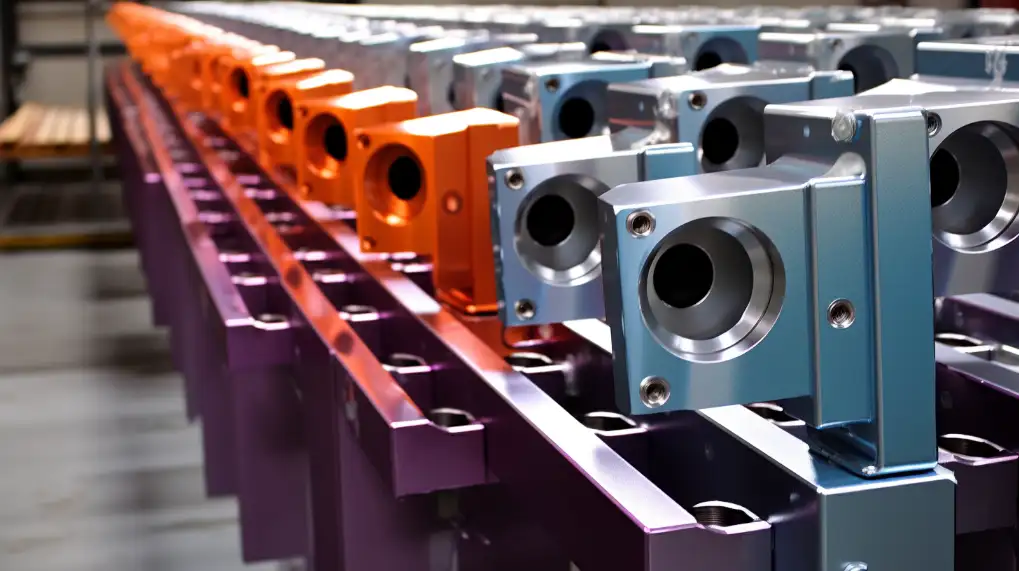

L'anodisation ordinaire est souvent choisie pour son aspect esthétique. Elle crée une surface lisse et uniforme qui peut être teintée dans différentes couleurs. La finition est élégante et attrayante, ce qui la rend populaire pour l'électronique grand public ou le mobilier.

Bien que durable, l'anodisation à couche dure a tendance à avoir une finition mate et grisâtre. Il s'agit moins d'une question d'esthétique que de performance. Il est toutefois possible de la colorer, mais les options sont plus limitées que pour l'anodisation classique.

Applications courantes de l'anodisation par couche dure

L'anodisation dure est un procédé polyvalent utilisé dans de nombreuses industries. Examinons les domaines dans lesquels il est couramment utilisé.

Industrie aérospatiale

Dans l'aérospatiale, chaque composant doit résister à des conditions extrêmes. L'anodisation dure est utilisée sur les trains d'atterrissage, les composants des moteurs et les éléments structurels. Ce procédé permet de s'assurer que ces pièces peuvent supporter des contraintes élevées, des fluctuations de température et une exposition à des environnements difficiles.

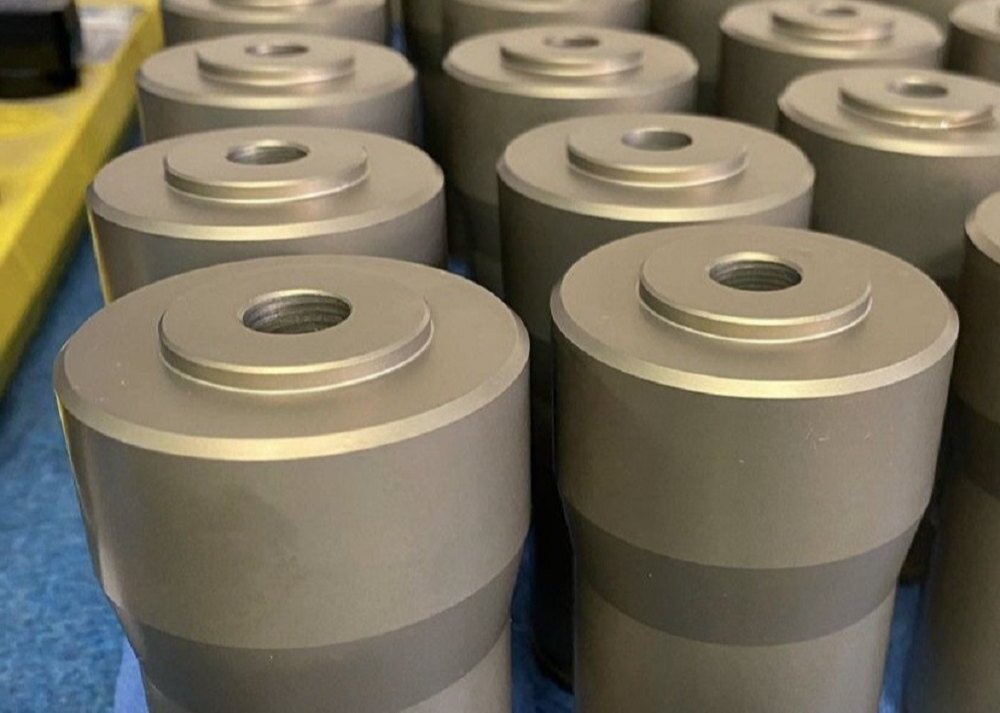

Utilisations automobiles et militaires

Les applications automobiles et militaires exigent des matériaux rigides et fiables. L'anodisation à couche dure est utilisée pour les pistons, les composants de suspension et les systèmes d'armement, qui sont soumis à une usure constante, aux chocs et à l'exposition aux éléments.

Composants électroniques et électriques

L'anodisation à couche dure assure l'isolation électrique, ce qui la rend utile dans le domaine de l'électronique. Elle est souvent appliquée aux boîtiers, aux dissipateurs thermiques et aux connecteurs pour éviter les courts-circuits et améliorer la gestion thermique.

Dispositifs et équipements médicaux

Dans le domaine médical, les équipements doivent être durables, résistants à la corrosion et faciles à nettoyer. L'anodisation dure est utilisée sur les outils chirurgicaux, les appareils d'imagerie et les équipements de diagnostic.

Choisir les bons matériaux pour l'anodisation par couche dure

Tous les métaux ne sont pas égaux lorsqu'il s'agit d'anodisation par couche dure. Certains matériaux fonctionnent mieux que d'autres, et le choix du bon matériau peut faire une grande différence dans le résultat final. Voyons quels sont les métaux les plus avantageux et quels sont les facteurs à prendre en compte.

Les métaux qui bénéficient le plus de l'anodisation par couche dure

L'anodisation à couche dure fonctionne le mieux avec l'aluminium et ses alliages. Ces matériaux forment naturellement une forte couche d'oxyde, ce qui les rend idéaux pour le processus. Les choix les plus courants sont les suivants :

- 6061 Aluminium: Connu pour sa résistance et sa polyvalence, il est largement utilisé dans les applications aérospatiales et automobiles.

- 7075 Aluminium: Il offre une grande résistance et est souvent utilisé dans les composants militaires et structurels.

- 2024 Aluminium: Connu pour sa robustesse, il est couramment utilisé dans les avions et les machines lourdes.

D'autres métaux, comme le titane et le magnésium, peuvent également être anodisés, mais le processus et les résultats diffèrent. Pour l'anodisation à couche dure, l'aluminium reste le meilleur choix.

Facteurs à prendre en compte pour la sélection des matériaux

- Composition de l'alliage: Les différents alliages d'aluminium ont des niveaux variables de silicium, de cuivre et d'autres éléments. Ces éléments influencent la qualité de l'anodisation du matériau et les propriétés finales du revêtement.

- Géométrie des pièces: Les formes complexes ou les sections minces peuvent nécessiter une attention particulière lors de l'anodisation afin d'assurer un revêtement uniforme.

- Utilisation prévue: Tenez compte de l'environnement et des contraintes auxquelles la pièce sera soumise. Par exemple, les alliages à haute résistance comme le 7075 conviennent mieux aux applications lourdes.

- Coût: Certains alliages sont plus chers que d'autres. Il convient de trouver un équilibre entre les besoins en matière de performances et les contraintes budgétaires.

Facteurs affectant la qualité de l'anodisation par couche dure

Plusieurs facteurs tout au long du processus peuvent influencer la qualité de l'anodisation par couche dure. Examinons les éléments clés qui peuvent avoir un impact sur le résultat final.

Impact de la température sur le processus d'anodisation

La température est un facteur clé dans l'anodisation à couche dure. Elle affecte la façon dont la couche d'oxyde se forme sur le métal. La couche peut devenir inégale et plus fine si la température est trop élevée. Si la température est trop basse, le processus ralentit et la couche d'oxyde risque de ne pas se former correctement.

Pour obtenir les meilleurs résultats, la température doit être contrôlée. Pour l'anodisation à couche dure, la température de la solution est généralement maintenue entre 0°C et 5°C.

Le rôle de la concentration d'acide et des additifs

La concentration de l'acide sulfurique et de tout additif dans la solution électrolytique a également un impact sur le processus. La concentration de l'acide influe sur la vitesse de formation de la couche d'oxyde. Des niveaux d'acide plus élevés créent généralement une couche plus épaisse.

Les additifs peuvent également améliorer le processus d'anodisation. L'ajustement de la concentration d'acide et des additifs permet de contrôler l'épaisseur et la qualité de la couche d'oxyde.

Effets de l'état de surface avant anodisation

L'état de surface du métal avant l'anodisation est très important. Une surface lisse permet d'obtenir une couche d'oxyde plus uniforme. Si la surface est rugueuse ou irrégulière, la couche risque d'être irrégulière.

Métaux qui sont poli, sabléLes surfaces non traitées ou endommagées, ou légèrement mordancées avant l'anodisation, donnent généralement de meilleurs résultats que les surfaces non traitées ou endommagées.

Conclusion

L'anodisation à couche dure est un procédé robuste qui améliore la durabilité des pièces métalliques, leur résistance à l'usure et leur protection contre la corrosion. La création d'une couche d'oxyde épaisse et dure rend les métaux plus résistants aux rayures, à la corrosion et aux températures élevées.

L'anodisation dure est une excellente solution si vous avez besoin de pièces qui peuvent résister à des conditions difficiles. Contactez-nous dès aujourd'hui pour savoir comment ce processus peut bénéficier à vos produits et améliorer leurs performances !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.