Vous recherchez une méthode de fabrication permettant de produire des pièces métalliques solides et de haute qualité, avec des détails précis et une surface lisse ? Le moulage sous pression par gravité pourrait être la solution. Cette technique utilise la gravité pour verser du métal en fusion dans un moule, créant ainsi des pièces largement utilisées dans l'automobile, l'aérospatiale et d'autres industries.

Cette méthode peut être une option intéressante si vous avez besoin de pièces métalliques durables et homogènes. Voyons comment elle fonctionne et où elle est utilisée.

Qu'est-ce que la coulée sous pression par gravité ?

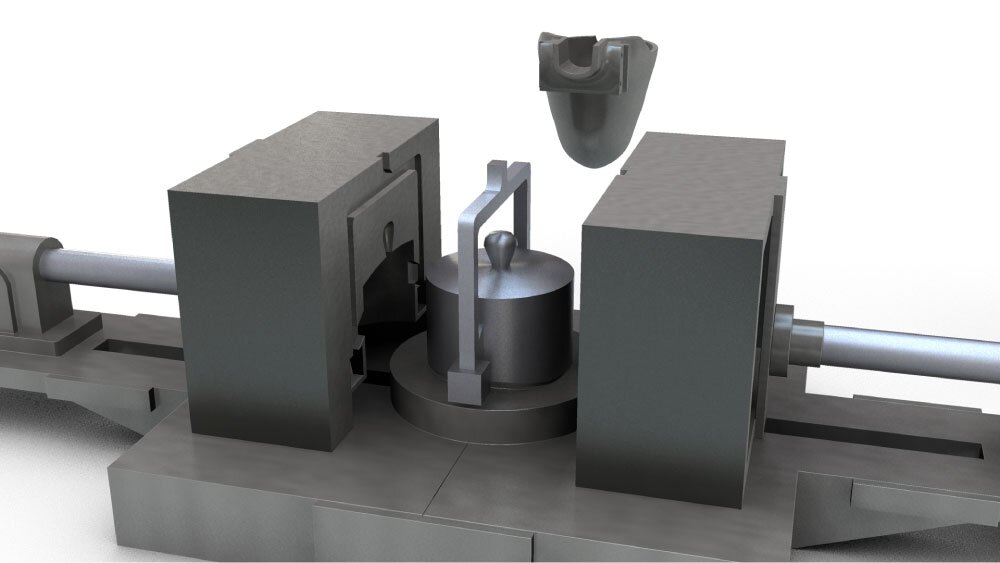

Le moulage sous pression par gravité est un procédé de moulage des métaux dans lequel le métal en fusion est versé par gravité dans un moule réutilisable. Contrairement à certaines méthodes de pression externe, ce procédé repose uniquement sur la gravité pour remplir le moule. Il en résulte des pièces présentant peu de défauts et une grande précision.

Le processus commence par le chauffage du métal jusqu'à ce qu'il devienne fondu. Une fois qu'il a atteint la bonne température, le métal fondu est versé dans un moule. Le moule est préchauffé pour éviter les chocs thermiques et assurer un remplissage uniforme de la cavité. La gravité attire le métal fondu dans le moule, qui refroidit et durcit.

Comment fonctionne le moulage sous pression par gravité ? Pas à pas

Le moulage par gravité est un processus simple qui comporte plusieurs étapes pour garantir la précision et la qualité. Voici un aperçu de son fonctionnement :

Étape 1 : Préparation du moule

La première étape consiste à préparer le moule. Avant d'être utilisé, le moule est préchauffé pour éviter les chocs thermiques et permettre au métal de s'écouler plus facilement.

Étape 2 : Faire fondre le métal

Ensuite, le métal est chauffé dans un four jusqu'à ce qu'il devienne fondu. La température varie en fonction du métal.

Étape 3 : Couler le métal en fusion dans le moule

Une fois le métal fondu, il est versé dans le moule sous l'effet de la gravité. Le moule est maintenu à un angle ou à un niveau pour permettre au métal fondu de s'écouler dans chaque cavité.

Étape 4 : Laisser le métal refroidir et se solidifier

Une fois le moule rempli, le métal en fusion commence à refroidir. En refroidissant, il se solidifie et prend la forme du moule.

Étape 5 : Retirer la pièce du moule

Une fois le métal refroidi et solidifié, le moule est ouvert pour révéler la pièce finie. Les moules de moulage par gravité sont conçus pour être facilement ouverts afin de retirer la pièce moulée sans l'endommager.

Considérations clés sur le moulage sous pression par gravité

Plusieurs facteurs importants doivent être pris en compte dans le cadre du moulage sous pression par gravité afin de garantir la production de pièces de haute qualité. Ces facteurs peuvent affecter l'efficacité, la durabilité et la précision du produit final.

Propriétés des matériaux et critères de sélection

Le choix du bon matériau est crucial pour le moulage sous pression par gravité. Le matériau influe sur la résistance, les performances et la durabilité des pièces moulées. Les matériaux couramment utilisés sont les alliages d'aluminium, de zinc et de laiton, chacun offrant des avantages différents pour diverses applications.

- Aluminium est léger, résistant à la corrosion et solide. Il est souvent utilisé pour les pièces automobiles et aérospatiales.

- Zinc possède une excellente coulabilité, des points de fusion bas et une bonne résistance. Il est couramment utilisé pour les composants électriques.

- Laiton est solide et facile à usiner, ce qui le rend idéal pour les pièces décoratives.

Durée de vie et entretien des moules

La durée de vie des moules est un autre facteur clé du moulage sous pression par gravité. En raison des températures élevées et de l'utilisation répétée, les moules peuvent s'user avec le temps, ce qui peut affecter la qualité et l'efficacité du processus.

- Conception des moules: Un moule bien conçu dure plus longtemps en réduisant l'usure.

- Inspection et entretien réguliers: Un contrôle régulier des fissures, de l'érosion ou des dommages permet d'éviter les défauts dans les pièces moulées.

- Reconditionnement: Certains moules peuvent être reconditionnés, ce qui permet de réduire les coûts et de maintenir la cohérence.

Contrôle des processus et assurance qualité

Le moulage sous pression par gravité nécessite un contrôle minutieux du processus et une assurance qualité pour garantir des pièces de haute qualité.

- Contrôle de la température: Le contrôle de la température du métal en fusion est crucial. Une température trop élevée ou trop basse peut entraîner des défauts tels que des zones faibles ou des porosités.

- Flux de métal: Le métal en fusion doit s'écouler uniformément dans le moule afin d'éviter les poches d'air ou un remplissage incomplet.

- Taux de refroidissement: La vitesse de refroidissement doit être contrôlée pour éviter des problèmes tels que le gauchissement ou la fissuration, afin que les pièces conservent leur intégrité.

Avantages de la coulée sous pression par gravité

Le moulage sous pression par gravité est très efficace pour produire des pièces métalliques durables et précises. Examinons ses principaux avantages en détail.

Haute précision

Le moulage sous pression par gravité est connu pour produire des pièces avec des tolérances serrées et une grande précision. L'utilisation d'un moule réutilisable et le contrôle de la coulée du métal en fusion garantissent la précision de la pièce finale.

Résistance et durabilité

Les pièces fabriquées par moulage par gravité sont solides et durables. Les matériaux tels que l'aluminium et les alliages de zinc sont choisis pour leurs propriétés qui améliorent les performances mécaniques des pièces.

Rapport coût-efficacité

Les moules sont durables et réutilisables, ce qui réduit le coût par pièce au fil du temps. Le processus ne nécessite pas de systèmes à haute pression coûteux ni d'installations complexes, ce qui le rend moins cher que d'autres méthodes de moulage.

Excellent état de surface

Le moulage sous pression par gravité produit des pièces dont la surface est lisse. Le procédé permet d'obtenir des pièces présentant peu de défauts et des surfaces propres, nécessitant souvent moins de post-traitement.

Porosité réduite

La porosité, ou les poches d'air dans le matériau, est un problème courant dans le moulage des métaux. Le moulage sous pression par gravité, grâce à son processus de remplissage contrôlé, permet de réduire la porosité.

Défis et limites

Bien que le moulage sous pression par gravité offre de nombreux avantages, il présente des défis et des limites spécifiques. La compréhension de ces problèmes permet aux fabricants d'atténuer les risques et d'améliorer le processus de moulage.

Défauts de coulée dans la coulée sous pression par gravité

Malgré sa grande précision, le moulage sous pression par gravité peut toujours présenter des défauts de moulage. Ces défauts peuvent avoir un impact sur la résistance et la qualité des pièces finales, entraînant des retards de production ou des retouches supplémentaires.

Défauts courants : Porosité, rétrécissement et fissuration

- Porosité: De petites poches d'air ou des vides peuvent se former dans la pièce moulée, réduisant ainsi sa résistance. Cela se produit souvent lorsque le métal en fusion ne remplit pas le moule ou que le métal refroidit trop rapidement.

- Rétrécissement: Lorsque le métal se refroidit, il peut se contracter, ce qui entraîne des zones de densité et de résistance réduites. Le retrait peut affecter l'intégrité structurelle de la pièce et entraîner une mauvaise finition de la surface.

- Fissuration: Des fissures peuvent se produire pendant la phase de refroidissement, souvent en raison d'un refroidissement rapide ou d'une mauvaise conception du moule. Cela affecte la durabilité de la pièce et peut entraîner des défauts coûteux.

Solutions pour minimiser les défauts de coulée

Pour réduire ces défauts, les fabricants peuvent

- Contrôler la température du métal en fusion pour éviter un refroidissement et un rétrécissement rapides.

- Optimiser la conception du moule pour un meilleur écoulement du métal et éviter le piégeage de l'air.

- Des techniques avancées de contrôle de la qualité, telles que les essais aux rayons X ou aux ultrasons, permettent de détecter et de corriger les défauts à un stade précoce du processus.

Complexité de la conception des moules

La conception des moules joue un rôle crucial dans le succès du moulage sous pression par gravité. Bien que le processus soit relativement simple, la création de moules capables de résister à des utilisations répétées et de fournir des résultats cohérents peut s'avérer difficile.

Facteurs influençant les choix de conception des moules

- Sélection des matériaux: Les moules doivent être fabriqués à partir de matériaux durables tels que l'acier ou la fonte, qui peuvent supporter des températures élevées et une exposition répétée au métal en fusion.

- Dissipation de la chaleur: Le moule doit être conçu pour un refroidissement contrôlé afin d'éviter les défauts tels que le gauchissement ou la fissuration.

- Complexité des formes: Des géométries de pièces plus complexes peuvent accroître la difficulté de la conception des moules, nécessitant des techniques spécialisées pour assurer un remplissage complet et un refroidissement adéquat.

Limitations de la taille et de l'épaisseur des pièces

Le moulage sous pression n'est pas idéal pour les pièces très grandes ou extrêmement épaisses. Le procédé convient mieux aux pièces de taille moyenne dont l'épaisseur des parois se situe dans une fourchette spécifique.

- Taille de la pièce: Les pièces de grande taille peuvent être complexes à couler en raison des limitations de la taille du moule et de la capacité à assurer un refroidissement constant.

- Épaisseur de la paroi: Les pièces extrêmement épaisses peuvent subir un refroidissement et un rétrécissement inégaux, ce qui entraîne des défauts. Les pièces à parois minces sont plus faciles à produire, mais nécessitent un contrôle minutieux du flux de métal et du refroidissement pour éviter des problèmes tels que la porosité.

Applications de la coulée sous pression par gravité

Le moulage sous pression est utilisé dans de nombreuses industries parce qu'il permet de produire des pièces durables et de haute qualité. La polyvalence de cette méthode permet de l'utiliser dans divers secteurs où la précision et la résistance sont nécessaires.

Industrie automobile

Dans l'industrie automobile, le moulage sous pression par gravité permet de fabriquer des pièces telles que des blocs moteurs, des boîtiers de transmission et des pièces de rechange. composants du châssis. Il est préféré pour la production de pièces légères et très résistantes qui améliorent le rendement énergétique et les performances.

Industrie aérospatiale et de la défense

Les industries de l'aérospatiale et de la défense dépendent du moulage sous pression par gravité pour les pièces qui résistent à des contraintes élevées et à des conditions difficiles. Les composants tels que les boîtiers, les pièces structurelles et les pièces de moteur sont souvent fabriqués à l'aide de cette méthode.

Équipements et machines industriels

Cette méthode permet de produire des composants courants tels que des pompes, des engrenages, des boîtiers et des vannes. La résistance et la durabilité de ces pièces les rendent idéales pour les applications lourdes, où l'équipement doit fonctionner dans des conditions difficiles.

Produits de consommation

Dans l'industrie des produits de consommation, le moulage sous pression par gravité permet de créer des articles qui doivent être à la fois fonctionnels et esthétiques. Cette méthode est souvent utilisée pour fabriquer des pièces telles que boîtiers électroniquesLes produits de l'industrie de l'alimentation, les pièces décoratives et les appareils de cuisine.

Quelle est la différence entre le moulage sous pression et le moulage par gravité ?

Moulage sous pression et la coulée par gravité sont toutes deux des méthodes de production de pièces métalliques, mais leurs processus et leurs applications sont différents. Comprendre ces différences peut vous aider à choisir la méthode appropriée pour vos besoins de fabrication.

Processus

Dans le cas du moulage sous pression, le métal en fusion est injecté dans un moule sous haute pression. Une presse mécanique ou hydraulique force le métal en fusion à pénétrer rapidement dans le moule. La pression élevée garantit le remplissage du moule, ce qui permet d'obtenir une grande précision et des détails fins.

Dans le cas du moulage par gravité, le métal en fusion est versé dans un moule par gravité. Il n'y a pas de pression externe. Le métal s'écoule naturellement dans la cavité du moule à mesure qu'il refroidit et se solidifie. Ce processus est plus lent et dépend du poids du métal fondu pour remplir le moule.

Précision et complexité

Le moulage sous pression offre une grande précision et permet de produire des pièces complexes avec une excellente répétabilité. La pression élevée garantit des tolérances serrées et des finitions de surface lisses.

Le moulage par gravité est généralement moins précis et ne permet pas d'obtenir le même niveau de détail. Bien qu'elle permette de créer des formes complexes, les pièces peuvent nécessiter un travail de finition supplémentaire pour atteindre la qualité souhaitée.

Vitesse

Le moulage sous pression est plus rapide que le moulage par gravité en raison de l'injection à haute pression. Les taux de production sont donc plus rapides, ce qui en fait la solution idéale pour la fabrication en grande série.

La coulée par gravité est plus lente car le métal remplit le moule par gravité et le processus dépend davantage du temps de refroidissement.

Taille et épaisseur des pièces

Le moulage sous pression fonctionne mieux pour les pièces de petite et moyenne taille aux parois minces. La haute pression permet de couler avec précision des formes détaillées, mais elle peut ne pas convenir pour des pièces plus grandes ou plus épaisses.

La coulée par gravité convient mieux aux pièces plus grandes et plus épaisses. Elle fonctionne bien pour les composants qui ont besoin d'une masse plus importante, car le métal a plus de temps pour se déposer et remplir le moule.

Conclusion

Le moulage par gravité est une méthode flexible et rentable pour produire des pièces durables et de haute qualité. L'utilisation de la gravité pour remplir le moule garantit la précision et minimise les défauts. Ce procédé permet de créer des pièces solides et fiables qui répondent à des normes strictes, avec d'excellents états de surface et une porosité réduite.

Le moulage sous pression par gravité peut être le bon choix si vous avez besoin d'une solution fiable pour vos besoins de fabrication. Contactez-nous aujourd'hui pour savoir comment le moulage sous pression par gravité peut améliorer votre processus de production.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.