Les processus de gravure jouent un rôle crucial dans la fabrication des semi-conducteurs et la microfabrication. Les ingénieurs sont souvent confrontés à la difficulté de choisir la bonne méthode de gravure pour leurs projets. Comprendre les différences entre la gravure sèche et la gravure humide peut avoir un impact significatif sur la qualité du produit et l'efficacité de la production.

Le choix de la bonne technique de gravure peut améliorer votre processus de fabrication. Examinons les spécificités de chaque méthode, y compris leurs processus et leurs applications.

Qu'est-ce que la gravure ?

La gravure est un procédé de fabrication qui permet d'enlever sélectivement de la matière d'un substrat afin de créer les motifs ou les dessins souhaités. L'enlèvement contrôlé de matière permet de créer des canaux, des cavités et des motifs d'une profondeur et d'une géométrie spécifiques.

Traditionnellement, il s'agit d'utiliser des acides forts ou des mordants pour découper les parties non protégées d'une surface métallique. Dans les applications modernes, les techniques de gravure ont évolué pour inclure diverses méthodes chimiques et physiques adaptées à différents matériaux, notamment les métaux, les semi-conducteurs et les céramiques.

Méthodes de gravure : Aperçu des deux principales approches

Les méthodes de gravure se répartissent en deux catégories principales en fonction de leurs mécanismes d'enlèvement de matière. La gravure à sec utilise des agents de gravure gazeux et du plasma, tandis que la gravure humide fait appel à des solutions chimiques liquides. Chaque approche offre des avantages distincts pour différents scénarios de fabrication.

Facteurs à prendre en compte lors du choix de la méthode de gravure

Le choix de la bonne méthode de gravure a un impact sur la qualité et le coût du produit. Voici ce que les ingénieurs doivent évaluer :

Sélectivité

La sélectivité fait référence au rapport des taux de gravure entre le matériau à graver et les couches ou masques sous-jacents. Une sélectivité élevée est cruciale car elle détermine l'efficacité avec laquelle l'agent de gravure enlève uniquement le matériau ciblé tout en préservant les autres.

Par exemple, une sélectivité de gravure de 10:1 signifie que le matériau d'intérêt est enlevé dix fois plus vite que le matériau du masque. Cette caractéristique est vitale dans les applications qui exigent un modelage précis, car elle permet de s'assurer que seules des zones spécifiques sont affectées au cours du processus de gravure.

Taux de gravure

La vitesse de gravure mesure la rapidité avec laquelle la matière est enlevée au cours du processus de gravure, généralement exprimée en micromètres par minute (µm/min). Bien qu'une vitesse de gravure plus élevée permette d'accélérer les temps de production, il est essentiel de trouver un équilibre entre vitesse et précision.

Une gravure rapide peut compromettre la résolution des caractéristiques ou entraîner des contre-dépouilles indésirables. Il est donc essentiel de sélectionner une méthode de gravure avec une vitesse appropriée pour l'application spécifique.

Uniformité de la gravure

L'uniformité de la gravure indique dans quelle mesure la vitesse de gravure est appliquée de manière cohérente sur l'ensemble du substrat. Une gravure non uniforme peut entraîner des variations dans les dimensions des caractéristiques et dans la qualité globale. L'uniformité peut être influencée par plusieurs facteurs, notamment la conception de la chambre, la distribution du flux de gaz dans la gravure sèche et la composition de la solution dans la gravure humide.

Autres considérations

Gravure isotrope

La gravure isotrope se produit uniformément dans toutes les directions, ce qui donne des profils arrondis et des contre-dépouilles potentielles. Cette méthode est souvent plus rapide mais peut ne pas offrir la précision requise pour les dessins complexes.

Gravure anisotrope

La gravure anisotrope enlève de préférence le matériau dans des directions spécifiques, ce qui permet d'obtenir des caractéristiques plus nettes et des bords bien définis. Cette méthode est idéale pour les applications de haute précision, telles que la fabrication de semi-conducteurs et de MEMS.

Gravure à sec : les bases

La gravure à sec est l'une des pierres angulaires de la fabrication microélectronique moderne. Décortiquons ses principaux aspects :

Définition et aperçu de la gravure à sec

La gravure à sec est un procédé d'enlèvement de matière qui utilise des gaz ionisés, ou plasma, pour graver des motifs sur un substrat. Contrairement à la gravure humide, qui repose sur des produits chimiques liquides, la gravure sèche offre une précision et un contrôle accrus, ce qui la rend idéale pour la fabrication de semi-conducteurs et les applications de microfabrication.

Cette technique permet de créer des caractéristiques complexes avec un minimum de contre-dépouille, ce qui se traduit par des rapports d'aspect élevés et des géométries bien définies.

Procédé de gravure à sec

Le processus de gravure à sec comprend plusieurs étapes clés :

- Préparation: Un substrat, généralement une plaquette semi-conductrice, est placé dans une chambre à vide.

- Génération de plasma: Des gaz réactifs sont introduits dans la chambre et ionisés à l'aide de l'énergie des radiofréquences (RF), créant un plasma d'électrons libres et d'ions chargés positivement.

- Enlèvement de matière: Les ions du plasma sont accélérés vers le substrat, où ils réagissent chimiquement avec le matériau de surface ou délogent physiquement les atomes. Il en résulte un enlèvement ciblé du matériau, couche par couche.

- Échappement: Les sous-produits de la réaction sont évacués de la chambre, ce qui permet un traitement continu.

Types de techniques de gravure à sec

Gravure au plasma

La gravure au plasma est une technique de gravure sèche très répandue qui utilise le plasma pour enlever le matériau du substrat. En fonction des paramètres du processus, il est possible d'obtenir des profils de gravure isotropes et anisotropes.

Gravure ionique réactive (RIE)

La gravure ionique réactive (RIE) combine les processus de gravure chimique et physique. Dans la RIE, les ions réactifs générés dans le plasma réagissent chimiquement avec le substrat tout en assurant un contrôle directionnel par bombardement physique.

Gravure par faisceau d'ions (IBE)

La gravure par faisceau d'ions (IBE) utilise un faisceau concentré d'ions dirigé vers la surface du substrat. Cette technique permet une gravure hautement directionnelle et est essentiellement physique, ce qui permet un contrôle précis de l'enlèvement de matière.

Avantages et inconvénients de la gravure à sec

Avantages :

- Précision: Les techniques de gravure à sec permettent d'obtenir des caractéristiques fines avec des rapports d'aspect élevés.

- Contrôle: Offre un meilleur contrôle sur le profil de gravure que la gravure humide, permettant une gravure anisotrope.

- Réduction de l'utilisation de produits chimiques: Les procédés humides nécessitent généralement moins de produits chimiques, ce qui facilite l'élimination des sous-produits.

- Automatisation: Peut être automatisé pour améliorer la sécurité et l'efficacité des opérations.

Désavantages:

- Coût: L'équipement nécessaire à la gravure à sec est généralement plus coûteux que la gravure humide.

- Complexité: Requiert des connaissances et une expertise spécialisées pour fonctionner efficacement.

- Dommages potentiels: Les ions à haute énergie peuvent causer des dommages ou des défauts de surface s'ils ne sont pas soigneusement contrôlés.

Gravure humide : les bases

La gravure humide reste une méthode largement adoptée dans l'industrie manufacturière. Voici un examen détaillé :

Définition et aperçu de la gravure humide

La gravure humide est un procédé chimique qui permet d'enlever sélectivement des matériaux d'un substrat à l'aide d'agents de gravure liquides. Ces agents de gravure sont généralement composés de solutions acides ou basiques qui réagissent avec le matériau du substrat, formant des produits solubles qui peuvent être éliminés par lavage.

Cette méthode est largement utilisée dans la microfabrication et la fabrication de semi-conducteurs en raison de sa simplicité et de son efficacité à créer des motifs complexes sur différents matériaux.

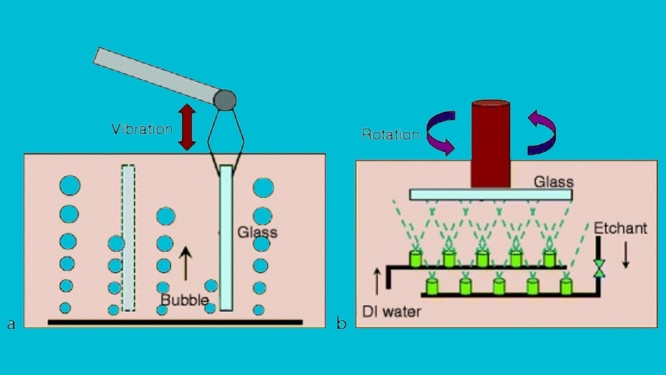

Procédé de gravure humide

Le processus de gravure humide comprend généralement les étapes suivantes :

- Préparation: Un substrat, souvent recouvert d'une couche protectrice (masque), est immergé ou aspergé d'une solution d'attaque.

- Réaction chimique: L'agent de gravure réagit avec les zones exposées du substrat et dissout le matériau. La cinétique de la réaction dépend de facteurs tels que la température, la concentration et la nature de l'agent de gravure.

- Élimination des sous-produits: Les produits solubles formés au cours de la réaction sont éliminés par lavage, laissant le motif souhaité sur le substrat.

- Rinçage: Après la gravure, le substrat est rincé pour éliminer tout résidu de l'agent de gravure et les sous-produits.

Types de solutions de gravure humide

Les solutions de gravure humide peuvent être classées en fonction de leur nature chimique :

Solutions acides

Les solutions acides sont couramment utilisées dans les processus de gravure humide. En voici quelques exemples :

- Acide chlorhydrique (HCl): Souvent utilisé pour les métaux et certains oxydes.

- Acide fluorhydrique (HF): Efficace pour la gravure du dioxyde de silicium et des matériaux en verre.

- Acide nitrique (HNO3): Utilisé pour les métaux comme l'aluminium et à des fins de nettoyage.

Ces acides réagissent de manière agressive avec divers matériaux, ce qui les rend appropriés pour les applications de gravure sélective.

Solutions de base

Les solutions de base jouent également un rôle important dans la gravure humide. En voici quelques exemples :

- Hydroxyde de sodium (NaOH): Couramment utilisé pour graver le silicium et certains métaux.

- Hydroxyde de potassium (KOH): Souvent utilisé dans le traitement des semi-conducteurs en raison de son efficacité sur le silicium.

Les solutions basiques ont tendance à être moins agressives que les solutions acides, mais en fonction de l'application, elles peuvent toujours éliminer efficacement les matériaux.

Avantages et inconvénients de la gravure humide

Avantages :

- Simplicité: L'équipement de gravure humide est généralement moins complexe et plus rentable que les systèmes de gravure sèche.

- Taux de gravure élevés: La gravure humide offre généralement des taux d'enlèvement de matière plus rapides en raison du contact direct des liquides de gravure avec le substrat.

- Uniformité: Cette méthode permet d'obtenir une gravure uniforme sur de grandes surfaces, ce qui est avantageux pour le traitement par lots.

Désavantages:

- Nature isotrope: La gravure humide est souvent isotrope, c'est-à-dire qu'elle enlève le matériau uniformément dans toutes les directions, ce qui peut entraîner des contre-dépouilles sous les masques de protection.

- Manipulation des produits chimiques: Nécessite une manipulation prudente des produits chimiques dangereux et une élimination appropriée des déchets.

- Précision limitée: L'obtention de caractéristiques fines inférieures à 1 micromètre peut s'avérer difficile en raison de l'effet de gravure latérale.

Quelle est la différence entre la gravure à sec et la gravure humide ?

La gravure sèche et la gravure humide sont deux techniques fondamentales utilisées dans la microfabrication et la fabrication de semi-conducteurs. Chacune possède des caractéristiques distinctes qui la rendent adaptée à des applications différentes. Voici une comparaison rapide des deux techniques de gravure afin d'en comprendre les différences.

| Caractéristique | Gravure à sec | Gravure humide |

|---|---|---|

| Type de processus | Utilisation de gaz ou de plasmas pour l'enlèvement de matériaux | Utilise des produits chimiques liquides (agents de gravure) |

| Précision | Haute précision, possibilité de réaliser une gravure anisotrope | Généralement moins précis, souvent isotrope |

| Complexité de l'équipement | Équipement plus complexe et plus coûteux | Un équipement plus simple et plus rentable |

| Utilisation de produits chimiques | Utilise généralement moins de produits chimiques | Nécessite de grandes quantités de produits chimiques |

| Taux de gravure | Peut varier ; souvent plus lent que la gravure humide | Taux de gravure généralement plus élevés |

| Sélectivité | Sélectivité moindre par rapport à la gravure humide | Sélectivité accrue entre les matériaux |

| Contrôle de la gravure | Meilleur contrôle du profil de gravure | Moins de contrôle, d'où un risque de sous-cotation |

| Sécurité | Généralement plus sûrs en raison de la moindre manipulation de produits chimiques | Risques accrus en matière de sécurité en raison des produits chimiques dangereux |

Applications de la gravure à sec

La gravure à sec domine la fabrication microélectronique moderne. C'est ici qu'elle s'avère inestimable :

Gravure à sec dans la fabrication de semi-conducteurs

La fabrication de semi-conducteurs dépend de la gravure à sec pour sa précision et son contrôle :

- Création de portes de transistors à l'échelle nanométrique avec des parois verticales

- Forme des trous de contact étroits et profonds pour les interconnexions de puces

- Découpe des tranchées d'isolation entre les composants actifs

- Modèles de couches métalliques multiples pour circuits complexes

Le rôle de la gravure à sec dans les dispositifs MEMS

La fabrication de MEMS nécessite des structures 3D sophistiquées :

- Découpe de cavités d'accéléromètre précises dans le silicium

- Forme des ressorts mécaniques et des poutres pour les capteurs

- Création de chambres acoustiques pour les microphones MEMS

- Suppression des couches sacrificielles pour les pièces mobiles

Utilisation de la gravure à sec dans la production de masques photographiques

La qualité du photomasque a un impact direct sur la production de puces :

- Gravure de motifs chromés avec une précision de l'ordre du nanomètre

- Création d'éléments déphasés pour une meilleure résolution

- Permet des réparations ciblées des défauts du masque

- Supprime les revêtements réfléchissants indésirables

Gravure à sec pour les dispositifs microfluidiques

La fabrication de puces microfluidiques bénéficie du contrôle de la gravure à sec :

- Permet d'obtenir des profondeurs de canal uniformes

- Crée des orifices d'entrée et de sortie propres

- Modifie la chimie de surface pour le contrôle des fluides

- Permet de créer des dispositifs hybrides électroniques-fluidiques

Applications de la gravure humide

La gravure humide permet d'éliminer de manière rentable les matériaux en vrac. Voici comment les fabricants l'utilisent :

Gravure humide dans le traitement des plaquettes de silicium

La production de plaquettes de silicium repose sur la gravure humide :

- Élimination des dommages causés par la scie après le tranchage des plaquettes

- Création de marques d'alignement de la tranche de silicium

- Epaississement des plaquettes jusqu'à l'épaisseur finale

- Texture des surfaces pour une meilleure absorption de la lumière

Gravure humide dans la fabrication de cellules solaires

Les fabricants de panneaux solaires misent sur la gravure humide pour améliorer l'efficacité :

- Textures des surfaces en silicone pour capter plus de lumière

- Élimine les couches endommagées lors des processus de coupe

- Création de structures d'émetteurs sélectifs

- Nettoie les contacts métalliques avant la métallisation

Gravure humide pour le dépôt de couches minces

Le traitement des couches minces utilise la gravure humide pour :

- Couches de contact métalliques à motifs

- Supprimer les zones de film non désirées

- Créer des bords en escalier pour l'adhésion des couches

- Définir les régions actives de l'appareil

Gravure humide pour le nettoyage et la préparation des surfaces

La préparation de la surface exige un nettoyage en profondeur :

- Élimine les contaminants organiques

- Bandes d'oxydes natifs

- Préparer les surfaces pour enrobage

- Active les surfaces pour le collage

Conclusion

La gravure est un processus essentiel dans la fabrication moderne, la gravure sèche et la gravure humide jouant des rôles distincts dans diverses applications. Comprendre les différences entre ces méthodes permet aux ingénieurs et aux fabricants de sélectionner la technique la plus appropriée à leurs besoins spécifiques.

N'hésitez pas à nous contacter si vous souhaitez améliorer vos processus de fabrication ou si vous avez besoin de conseils d'experts sur les techniques de gravure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets et vous aider à atteindre vos objectifs !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.