Le cuivre est depuis longtemps un matériau essentiel dans la fabrication en raison de son excellente conductivité électrique et thermique. Avec l'essor des technologies d'impression 3D, les fabricants exploitent désormais les propriétés du cuivre pour créer des pièces complexes et performantes. Ce guide explore les principes fondamentaux, les avantages et les applications de l'impression 3D sur cuivre.

Qu’est-ce que l’impression 3D sur cuivre ?

L'impression 3D de cuivre est une méthode de fabrication additive dans laquelle de la poudre ou du fil de cuivre est superposé et fusionné pour construire une pièce. Les méthodes traditionnelles telles que le moulage et l'usinage ont des difficultés avec le cuivre, car sa forte réflectivité et sa conductivité thermique le rendent difficile à travailler.

Les progrès récents de l'impression 3D par laser et extrusion ont changé la donne. Les fabricants peuvent désormais créer des pièces de cuivre détaillées avec une grande précision et une grande efficacité.

Comment fonctionne l'impression 3D sur cuivre ?

L'impression 3D sur cuivre transforme les dessins numériques en pièces physiques grâce à la fabrication additive. Voici une description détaillée de son fonctionnement.

Conception du modèle 3D

Commencez par un modèle numérique en 3D créé à l'aide d'un logiciel de CAO. Ce modèle définit la forme, la taille et les caractéristiques de la pièce.

Préparation du dossier

Le modèle 3D est découpé en fines couches à l'aide d'un logiciel spécialisé. Cela crée un fichier que l'imprimante 3D peut lire et exécuter.

Configuration de l'imprimante

Chargez la poudre ou le fil de cuivre dans l'imprimante 3D. Assurez-vous que la plateforme de construction est propre et correctement calibrée pour une impression précise.

Imprimer la pièce

L'imprimante dépose ou fait fondre le matériau cuivreux couche par couche. Des techniques telles que la fusion sélective par laser (SLM) utilisent un laser pour fusionner la poudre, tandis que le dépôt par énergie directe (DED) fait fondre le fil ou la poudre au fur et à mesure qu'ils sont déposés.

Post-traitement

Après l'impression, la pièce peut nécessiter des étapes supplémentaires telles que le traitement thermique, le polissage ou l'usinage pour obtenir la finition et les propriétés souhaitées.

Propriétés du cuivre imprimé en 3D

Les composants en cuivre imprimés en 3D présentent des propriétés distinctes de celles du cuivre fabriqué traditionnellement :

Conductivité thermique

L'excellente conductivité thermique du cuivre le rend précieux pour les applications de gestion de la chaleur. Le cuivre imprimé en 3D atteint généralement 85-95% de la conductivité thermique du cuivre corroyé, en fonction de la technologie et des paramètres d'impression.

Conductivité électrique

La conductivité électrique est une propriété essentielle pour de nombreuses applications du cuivre. Les technologies actuelles d'impression 3D peuvent :

- DMLS : 80-90% IACS (International Annealed Copper Standard)

- EBM : 85-95% IACS

- BMD : 75-85% IACS

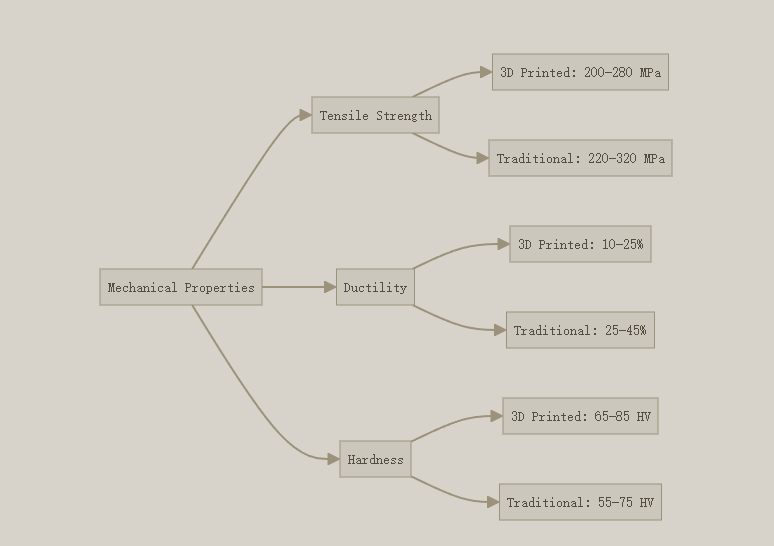

Propriétés mécaniques

Les propriétés mécaniques du cuivre imprimé en 3D dépendent fortement de la porosité, de l'orientation de la construction et du post-traitement :

Technologies actuelles d'impression 3D du cuivre

Plusieurs technologies d'impression 3D sont compatibles avec le cuivre. Chaque méthode présente des avantages uniques et convient à des applications spécifiques.

Frittage laser direct de métal (DMLS)

Le DMLS utilise un laser puissant pour faire fondre de la poudre de cuivre. Le laser suit la forme de chaque couche sur la base d'un modèle 3D. Après chaque couche, la plate-forme de construction s'abaisse et une nouvelle couche de poudre se répand sur la surface.

Le DMLS offre une grande précision (±0,1 mm) et peut produire des pièces d'une densité de 99,5%. Ce procédé permet de créer des pièces de grande taille, mais la forte réflectivité du cuivre rend plus difficile l'absorption de l'énergie du laser. De nouveaux lasers verts et bleus ont permis de résoudre ce problème.

Fusion par faisceau d'électrons (EBM)

L'EBM utilise un faisceau d'électrons au lieu d'un laser pour faire fondre la poudre de cuivre. Le processus se déroule sous vide, ce qui empêche l'oxydation du cuivre.

Le faisceau d'électrons est plus économe en énergie que les lasers et réduit les tensions dans les pièces imprimées. Les risques de déformation et de distorsion, fréquents lors de l'impression du cuivre, sont ainsi réduits.

Dépôt de métal lié (BMD)

Le BMD utilise des particules de cuivre mélangées à un liant polymère. Le matériau est poussé à travers une buse, comme dans l'impression FDM. Après l'impression, la pièce passe par une étape de déliantage pour éliminer le polymère, puis par le frittage pour fusionner les particules de cuivre.

La DMB présente certains avantages. L'équipement est moins cher, plus facile à utiliser et plus sûr, car il n'implique pas de poudre métallique en vrac. Cependant, les pièces rétrécissent de 15-20% pendant le frittage, ce qui doit être pris en compte dans le processus de conception.

Jet de liant

La projection de liant consiste à pulvériser un liant liquide sur un lit de poudre de cuivre. Une tête d'impression se déplace sur la surface, ajoutant le liant là où c'est nécessaire. Après chaque couche, la plate-forme s'abaisse et une nouvelle couche de poudre se répand.

La pièce imprimée, appelée pièce "verte", doit subir un frittage pour fusionner le cuivre. Cette méthode est plus rapide que l'impression au laser ou par faisceau d'électrons et permet de produire plusieurs pièces simultanément.

| Technologie | Résolution | Densité du matériau | Finition de la surface | Coût | Vitesse | Complexité Capacité |

|---|---|---|---|---|---|---|

| DMLS | Haut (±0,05 mm) | 97-99% | Bien | Haut | Modéré | Excellent |

| EBM | Moyen (±0,1 mm) | >99,5% | Équitable | Très élevé | Rapide | Très bon |

| BMD | Moyen (±0,1 mm) | 95-98% | Équitable | Modéré | Lent | Bien |

| Jet de liant | Moyen (±0,1 mm) | 92-97% | Équitable | Modéré | Très vite | Bien |

Applications de l'impression 3D sur cuivre

L'impression 3D de cuivre transforme les industries en permettant la production de pièces auparavant difficiles ou impossibles à fabriquer. Voici quelques applications clés :

| L'industrie | Application | Avantages |

|---|---|---|

| Électronique | Cartes de circuits imprimés, connecteurs et antennes | Conductivité électrique élevée et souplesse de conception. |

| Aérospatiale | Échangeurs de chaleur et systèmes de refroidissement | Légèreté, géométries complexes et gestion thermique efficace. |

| Médical | Implants et instruments antimicrobiens | Résistance à la corrosion et biocompatibilité. |

| Automobile | Composants pour véhicules électriques | Amélioration de la gestion thermique et réduction du poids. |

| L'énergie | Dissipateurs de chaleur et composants de panneaux solaires | Conductivité thermique et durabilité accrues. |

Avantages de l'impression 3D de cuivre

L'impression 3D de cuivre présente plusieurs avantages qui en font un outil précieux pour les ingénieurs, les concepteurs et les fabricants. Voici un aperçu de ses principaux avantages.

Liberté de conception

L'impression 3D permet d'obtenir des géométries complexes que les méthodes traditionnelles ne peuvent pas réaliser. Vous pouvez créer des structures internes complexes, des conceptions légères et des formes personnalisées adaptées à des besoins spécifiques. Cette flexibilité ouvre de nouvelles possibilités d'innovation.

Efficacité des matériaux

La fabrication additive n'utilise que le matériau nécessaire à la construction de la pièce, ce qui réduit les déchets. Contrairement aux méthodes soustractives, qui éliminent l'excès de matière, l'impression 3D ajoute de la matière couche par couche, ce qui en fait une option plus durable.

Économies de coûts

Si la mise en place initiale peut être coûteuse, l'impression 3D permet souvent de réduire les coûts à long terme. Elle élimine la nécessité d'un outillage et de moules coûteux, en particulier pour les produits suivants prototypes et production en faible volume. Il accélère également le cycle de la conception à la production.

Performance

L'excellente conductivité thermique et électrique du cuivre améliore les performances des pièces imprimées en 3D. Qu'il s'agisse d'un échangeur de chaleur, d'un composant électrique ou d'un outil personnalisé, l'impression 3D en cuivre permet d'obtenir des résultats durables et performants.

Défis et considérations

Si l'impression 3D de cuivre offre de nombreux avantages, elle présente également des défis uniques. Les comprendre peut vous aider à planifier et à optimiser vos projets.

Haute réflectivité

La nature réfléchissante du cuivre fait qu'il est difficile pour les lasers de faire fondre la poudre de façon homogène. Cela peut entraîner une fusion inégale et affecter la qualité de la pièce finale. Un équipement spécialisé et des réglages précis du laser sont souvent nécessaires pour résoudre ce problème.

Conductivité thermique

La conductivité thermique élevée du cuivre peut être à la fois un avantage et un défi. Si elle est excellente pour la gestion de la chaleur, elle signifie également que la chaleur se dissipe rapidement pendant l'impression, ce qui rend plus difficile le maintien de la bonne température pour une fusion correcte des couches.

Oxydation

Le cuivre s'oxyde rapidement lorsqu'il est exposé à l'air, ce qui affaiblit la pièce et affecte la qualité de sa surface. L'impression dans un environnement de gaz inerte, comme l'argon ou l'azote, permet de prévenir l'oxydation et d'obtenir de meilleurs résultats.

Exigences de post-traitement

Après l'impression, les pièces en cuivre nécessitent souvent des étapes supplémentaires telles que traitement thermique, polissageou l'usinage. Ces procédés améliorent la résistance, l'état de surface et la qualité générale de la pièce, mais ils augmentent la durée et le coût du cycle de production.

Conclusion

L'impression 3D du cuivre a modifié la fabrication en offrant une plus grande liberté de conception et de meilleures performances. Bien qu'il y ait encore des défis à relever, les nouvelles technologies rendent le processus plus pratique pour un plus grand nombre d'applications.

Chez Shengen, nous nous efforçons d'offrir des solutions de fabrication complètes. Nous combinons des technologies avancées telles que l'impression 3D sur cuivre avec notre expertise dans la fabrication de tôles pour répondre aux besoins de nos clients.

Si vous souhaitez tirer parti des avantages de l'impression 3D sur cuivre, nous sommes là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment nous pouvons donner vie à vos projets avec précision et efficacité.

FAQ : Impression 3D de cuivre

Quelle est la différence de coût entre le cuivre imprimé en 3D et la fabrication traditionnelle de cuivre ?

Le cuivre imprimé en 3D coûte généralement 3 à 5 fois plus cher par unité de volume que le cuivre fabriqué de manière traditionnelle. Toutefois, cet écart de coût diminue considérablement pour les géométries complexes pour lesquelles la fabrication traditionnelle nécessiterait de multiples opérations ou étapes d'assemblage.

Quelle est la plus grande taille possible pour les pièces en cuivre imprimées en 3D ?

Les systèmes commerciaux actuels offrent des volumes de construction allant de 250×250×250 mm à 500×500×500 mm. Il est possible de fabriquer des pièces plus grandes en assemblant plusieurs sections imprimées.

Comment la conductivité du cuivre imprimé en 3D se compare-t-elle à celle du cuivre traditionnel ?

La plupart du cuivre imprimé en 3D atteint 80-95% de la conductivité électrique du cuivre corroyé, en fonction de la technologie d'impression, des paramètres et des traitements ultérieurs.

Le cuivre imprimé en 3D peut-il être utilisé dans des applications à haute température ?

Oui, le cuivre imprimé en 3D conserve d'excellentes propriétés à des températures élevées, ce qui le rend adapté à des applications fonctionnant à des températures allant jusqu'à 800°C, en fonction de l'alliage spécifique et de la méthode de fabrication.

Quel post-traitement est généralement nécessaire pour le cuivre imprimé en 3D ?

Les étapes courantes de post-traitement comprennent le traitement thermique pour réduire les contraintes internes, le pressage isostatique à chaud pour réduire la porosité, la finition de surface pour améliorer la conductivité et l'usinage pour obtenir des dimensions ou des caractéristiques critiques.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.