Le choix du processus d'encapsulation approprié est l'une des décisions les plus critiques pour tout produit électronique ou industriel. Lorsque des problèmes apparaissent sur le terrain, il s'agit rarement de pannes spectaculaires. La plupart d'entre eux commencent par de petites défaillances - une légère fuite autour d'un joint, un connecteur légèrement décalé ou un boîtier qui se tord lorsqu'il est boulonné. Dans de nombreux cas, le véritable problème réside dans le fait que le processus d'encapsulation ne répond pas aux exigences de la conception.

Pour la plupart des projets, les choix pratiques se résument à trois types de boîtiers : les boîtiers moulés sous pression, les boîtiers en tôle et les boîtiers usinés CNC. Chacun d'entre eux peut produire des pièces solides et fiables, mais chacun se comporte différemment en termes de précision, de durabilité, de performances thermiques, de structure des coûts et d'évolutivité. Il n'existe pas de "meilleure" option. La bonne réponse dépend de votre environnement, de votre géométrie, de votre volume et de votre cycle de vie.

Cet article vous propose une méthode simple pour faire ce choix. Il commence par un cadre de décision simple, puis passe en revue chaque processus en détail et se termine par une comparaison côte à côte et un guide pratique. L'objectif est de vous aider à choisir la méthode qui répond le mieux aux besoins réels de votre projet, plutôt que de vous contenter de suivre ce qui a été fait auparavant.

Un cadre simple pour le choix d'un processus d'enfermement

Avant d'examiner les fiches techniques ou de demander des devis, il est utile de faire une pause et de poser quatre questions simples sur votre projet. Ces questions guident la plupart des décisions et vous orientent rapidement vers le processus d'encapsulation approprié.

Environnement et charges du projet

Commencez par réfléchir à l'endroit où se trouve le produit et à ce qu'il subit au cours de son cycle de vie. Un enregistreur de données de table, une unité de communication extérieure et un contrôleur de moteur sur une machine vibrante sont tous soumis à des conditions très différentes.

Réfléchissez à quelques points :

- Que le produit reste à l'intérieur, sur le sol d'une usine, dans un véhicule ou entièrement à l'extérieur.

- La pluie, le lavage, la poussière, la boue, le sel ou les produits chimiques auxquels il peut être confronté.

- L'intensité des vibrations et des chocs, y compris pendant le transport.

- Toute la plage de température et la fréquence des cycles

Si vous vous attendez à des chocs importants, à une manipulation brutale ou à une exposition prolongée à l'extérieur, vous pouvez opter pour un boîtier solide, tel qu'un boîtier moulé sous pression ou un boîtier CNC épais. Si l'utilisation est modérée et que l'environnement reste contrôlé, la tôle fournit généralement une protection suffisante tout en offrant une plus grande flexibilité en termes de coût et de forme.

Vous devez également être clair en ce qui concerne l'étanchéité et les normes. Si vous visez des indices IP élevés, si vous avez besoin d'un bon blindage ou si vous devez passer des tests industriels, ce choix a une incidence sur la continuité du boîtier et sur le nombre de joints que vous pouvez inclure.

Besoins en matière de géométrie et de tolérance

Ensuite, examinez la forme de votre enceinte et réfléchissez à la précision qu'elle doit avoir. Le procédé que vous choisissez doit correspondre à votre géométrie sans créer de problèmes constants.

Réfléchissez à ces points :

- Que l'enceinte soit constituée principalement de panneaux plats et de courbes, ou qu'elle comporte des poches profondes et des formes 3D complexes.

- La proximité des trous et des découpes par rapport aux arêtes et aux lignes de pliage

- Quelles sont les épaisseurs de paroi et les rayons d'angle minimaux que vous pouvez accepter ?

- Quelles sont les faces et les trous vraiment critiques, et quelles sont les tolérances requises ?

Si vous pouvez créer la majeure partie de l'enceinte à partir d'un modèle plat avec un nombre raisonnable de courbes, la tôle est un matériau approprié. Elle permet de réaliser des panneaux, des brides et des découpes pratiques avec une bonne rapidité et à moindre coût.

Si vous avez besoin de cavités profondes pour des connecteurs, de rainures d'étanchéité précises ou de surfaces 3D qui guident l'alignement ou la circulation des fluides, l'usinage CNC est souvent la meilleure solution. Il permet d'obtenir des tolérances serrées et une géométrie complexe avec une grande répétabilité.

Si vous souhaitez obtenir une coque solide avec des nervures, des bossages et des couvercles formés en une seule pièce, le moulage sous pression est généralement la seule option réaliste à l'échelle. En contrepartie, vous devez respecter les règles de moulage en matière de dépouille, d'épaisseur de paroi et de disposition des pièces.

Volume de production et cycle de vie de la conception

Considérez maintenant le nombre d'unités que vous prévoyez de produire et la stabilité de votre conception. C'est là que les différences de coût entre les procédés deviennent évidentes.

La plupart des produits peuvent être regroupés en quelques étapes :

- Prototypes et constructions techniques : 1-50 unités

- Projets pilotes et premières séries pour les clients : de quelques dizaines à quelques centaines d'unités

- Production à maturité : de quelques centaines à plusieurs milliers par an

L'usinage CNC convient parfaitement aux deux premières étapes. Il ne nécessite pratiquement pas d'outillage, prend en charge des formes complexes et permet des modifications rapides de la conception sans immobiliser de l'argent dans des outils difficiles à changer.

La tôle est utilisée dans un large éventail d'applications. Elle prend en charge les petits lots au début de la construction et peut s'étendre à la production de volumes moyens. Au fur et à mesure que les emboîtements s'améliorent et que les réglages restent cohérents, le coût unitaire diminue.

Le moulage sous pression se situe de l'autre côté. La construction de la matrice est coûteuse, mais une fois qu'elle est prête, le temps de cycle est rapide et la répétabilité est forte. C'est un bon choix lorsque votre conception est stable et que votre volume total atteint des milliers ou des dizaines de milliers d'unités.

Budget, chaîne d'approvisionnement et délais

La dernière étape consiste à relier le choix de l'enceinte au coût et au calendrier. Chaque processus peut répondre à vos besoins, mais chacun exerce une pression différente sur votre projet.

Il convient d'être clair sur quelques points :

- Combien pouvez-vous dépenser d'emblée pour l'outillage, les montages et le NRE ?

- Quel est le prix unitaire dont vous avez besoin pour les volumes prévus ?

- Que vous préfériez une production locale ou que vous vous sentiez à l'aise pour travailler avec des fournisseurs à distance

- Dans quel délai avez-vous besoin des premiers articles et quand la production régulière doit-elle commencer ?

L'usinage CNC et la tôlerie fonctionnent bien lorsqu'un délai d'exécution rapide est requis. Elles s'appuient sur la programmation et des outils standard, ce qui vous permet d'obtenir rapidement des pièces d'origine et d'ajuster la conception dans les plus brefs délais.

Le moulage sous pression évolue à un rythme différent. L'outillage demande plus de temps et est plus coûteux à construire, mais une fois que la matrice est prête, le coût par pièce peut diminuer de manière significative. Cet équilibre fait du moulage sous pression un choix judicieux lorsque vous avez besoin de prix unitaires bas pour des volumes élevés.

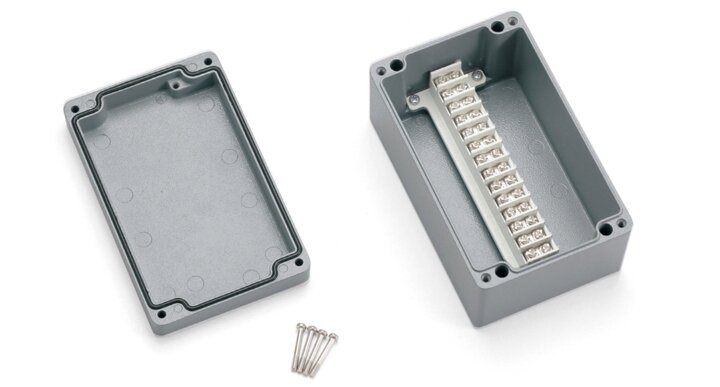

Enceintes moulées sous pression

Moulage sous pression forme une enceinte en poussant sous pression du métal en fusion dans un moule en acier. Le métal remplit la cavité, se refroidit et durcit. Le moule s'ouvre ensuite et la pièce émerge sous la forme d'une seule pièce solide. Pour les projets de boîtiers, le moulage comprend généralement les parois, les nervures, les bossages de montage et parfois les ailettes thermiques, le tout intégré dans un seul corps.

La plupart des pièces ont encore besoin d'un léger usinage sur les surfaces essentielles. Cette étape permet de nettoyer les zones de joints, les ouvertures des connecteurs et les points de montage. La combinaison du moulage et de l'usinage ciblé permet d'obtenir une coque rigide, d'une seule pièce, avec des surfaces contrôlées avec précision là où la précision est cruciale.

Les alliages les plus courants sont l'aluminium et le zinc. L'épaisseur des parois des boîtiers de petite et moyenne taille est généralement comprise entre 1,5 mm et 4,0 mm. Les concepteurs utilisent des nervures pour augmenter la rigidité sans ajouter trop de poids ou d'encombrement.

Pour

- Robustesse : Grande rigidité et résistance aux chocs, car les parois, les nervures et les bossages sont formés comme un seul corps solide.

- Performance d'étanchéité : Moins de joints et de raccords longs, avec la possibilité de concevoir de vastes surfaces de joint plates pour des indices IP plus élevés.

- Capacité à résister à un environnement difficile : Convient parfaitement aux applications extérieures, automobiles et industrielles soumises à des vibrations, des chocs et des cycles de température.

- Gestion thermique : Les boîtiers en aluminium moulé sous pression peuvent servir à la fois de diffuseurs et de puits de chaleur lorsque des ailettes et des nervures sont incorporées dans leur conception.

- Répétabilité : Une fois la matrice réglée, on obtient des dimensions très constantes, ce qui permet un assemblage stable et des pièces interchangeables à des volumes élevés.

Cons

- Coût de l'outillage : Un investissement initial important dans la matrice, qui peut être difficile à justifier pour les faibles volumes ou les conceptions qui changent fréquemment.

- Délai de démarrage : Un calendrier initial plus long pour la conception, la fabrication et la mise au point du moule avant de pouvoir lancer la production.

- Contraintes de conception : La géométrie doit respecter les règles de moulage, notamment les angles de dépouille, l'épaisseur uniforme des parois et les voies d'écoulement contrôlées.

- Pénalité de changement : Les modifications majeures de la conception après la construction de l'outillage sont lentes et coûteuses, en particulier si elles affectent la géométrie de la cavité centrale.

Quand le moulage sous pression prend-il tout son sens? ?

Les boîtiers moulés sous pression fonctionnent bien lorsque trois éléments sont réunis. L'environnement est difficile. La structure doit être très rigide et résistante. La conception doit rester stable à des volumes élevés. Les groupes électrogènes extérieurs, l'électronique des véhicules, les contrôleurs d'équipements lourds et les boîtiers de terrain pour les réseaux industriels répondent souvent à ces conditions.

Si vous prévoyez de construire des milliers d'unités chaque année et que vous vous attendez à ce que la forme du boîtier reste la même, le moulage sous pression mérite d'être sérieusement envisagé. Si la configuration change encore ou si vous testez différentes versions, il est préférable de considérer le moulage sous pression comme une étape future et d'utiliser un autre procédé pendant que la conception est finalisée.

Boîtiers en tôle

Boîtiers en tôle Les profilés sont d'abord des tôles plates. Les processus de découpe, tels que la découpe au laser ou le poinçonnage, donnent au profilé plat la forme souhaitée. Le cintrage forme ensuite les brides et les parois. Le soudage ou les fixations permettent de fermer les coins et les joints. L'insertion de matériel consiste à ajouter des goujons, des écrous et des entretoises là où vous avez besoin de points de fixation.

Un boîtier fini combine généralement un châssis principal avec un ou plusieurs couvercles ou portes. Il peut également comprendre des supports internes, des rails ou des plaques de montage. L'équipement étant polyvalent, il est possible de modifier les découpes, les lignes de pliage et l'emplacement du matériel par de simples changements de conception.

Cette flexibilité fait de la tôle un choix judicieux lorsque votre produit présente des formes personnalisées, plusieurs variantes ou des révisions constantes tout au long de sa durée de vie.

Pour

- Flexibilité de la conception : Il est facile de personnaliser les tailles, les découpes et les caractéristiques de montage en modifiant le motif plat et les détails de la courbure.

- Faible investissement en outillage : Il s'appuie principalement sur des poinçons standard, la découpe au laser et des outils de pliage courants, de sorte que le coût initial est modeste.

- Plage de volume : Fonctionne bien à partir de prototypes uniques jusqu'à la production de volumes faibles à moyens, sans nécessiter de modifications du processus de base.

- Rapport force/poids : Utilise des coudes, des brides, des ourlets et des caractéristiques de raidissement pour rendre des panneaux relativement minces rigides et structurellement efficaces.

Cons

- Limites de la géométrie 3D : Il n'est pas bien adapté aux cavités profondes ou aux formes 3D complexes, car il s'agit fondamentalement d'un processus de pliage à plat.

- Complexité d'étanchéité : Les joints soudés, les joints d'angle et les chevauchements peuvent créer des voies de fuite, c'est pourquoi les conceptions à haut indice de protection nécessitent une conception minutieuse des joints et des garnitures.

- Risque de distorsion : Les grands panneaux minces peuvent se déformer sous l'effet des contraintes de coupe, de pliage et de soudage, ce qui peut nécessiter un raidissement ou une fixation supplémentaire.

- Contrôle de la tolérance : Les dimensions formées sont généralement moins précises que les caractéristiques usinées par CNC, et il faut gérer les empilements de courbes.

Où la tôle s'adapte-t-elle le mieux? ?

La tôle convient parfaitement pour les armoires électriques, les panneaux de contrôle, les boîtiers d'équipement d'essai, les couvercles de machines, les racks et les boîtiers industriels généraux. Ces produits s'appuient sur des panneaux, des brides et des supports, et comportent souvent des découpes et des caractéristiques de montage qui peuvent être facilement traitées par découpe laser et pliage.

La tôle est également un bon choix lorsque votre conception est susceptible d'évoluer dans le temps. Si vous prévoyez de développer plusieurs modèles avec des faces avant différentes ou si vous vous attendez à ce que les clients demandent de nouvelles dispositions de connecteurs ou des modifications internes, la tôle permet une adaptation rapide. Vous pouvez mettre à jour les découpes et les caractéristiques sans avoir recours à un réoutillage important, ce qui permet de maîtriser les coûts et les délais.

Boîtiers usinés CNC

Usinage CNC commence par un stock solide et enlève de la matière jusqu'à ce que l'enceinte atteigne sa forme finale. Le fraisage forme les faces extérieures, les poches et les contours de la pièce. Le perçage et le taraudage créent des trous et des filets. Les machines multi-axes vous permettent d'atteindre plusieurs côtés et de produire des caractéristiques plus complexes en un seul réglage.

Vous pouvez usiner des boîtiers en aluminium, en acier inoxydable, en alliages de cuivre, en titane et dans de nombreux plastiques. Cette gamme offre une grande flexibilité lorsque vous exigez des performances thermiques, mécaniques ou électriques spécifiques de la part du boîtier lui-même.

Comme tout fonctionne à partir d'un programme numérique, les modifications de conception ne nécessitent que des mises à jour des trajectoires d'outils et des configurations. Il n'est pas nécessaire de modifier l'outillage physique. Cela confère à l'usinage CNC un caractère nettement différent de celui du moulage sous pression.

Pour

- Précision : Permet d'obtenir les tolérances les plus étroites, idéales pour les surfaces d'étanchéité, les ajustements critiques et les caractéristiques d'alignement qui contrôlent les performances.

- Liberté géométrique : Traite les poches profondes, les canaux internes, les surfaces mélangées et les formes 3D complexes que d'autres procédés ne parviennent pas à traiter.

- Esthétique : Offre une excellente qualité de surface et un aspect haut de gamme lorsqu'il est associé à des ruptures d'arêtes régulières et à des finitions appropriées.

- Flexibilité des matériaux : Fonctionne avec une large gamme de métaux et de plastiques techniques, vous permettant d'ajuster le comportement mécanique, thermique et CEM.

- Pas d'outillage complexe : Il ne nécessite pas de moules spécifiques, ce qui le rend idéal pour les prototypes, les constructions techniques et les conceptions en cours de développement.

Cons

- Coût unitaire : Il s'agit généralement de l'option la plus coûteuse par pièce, en particulier pour les conceptions complexes ou de grande taille qui nécessitent des temps de cycle longs.

- Perte de temps et de matériel : Les cavités profondes et les parois minces augmentent le volume des copeaux et le temps d'usinage, ce qui fait grimper les coûts.

- Limites d'échelle : N'est pas aussi efficace que les procédés de formage à très haut volume, car chaque enceinte nécessite encore du temps machine.

- Défis liés aux parois minces : Il est plus difficile de maintenir les grandes pièces à parois minces à plat et sans vibrations, ce qui nécessite souvent des fixations et des ajustements de processus supplémentaires.

Applications idéales pour les boîtiers CNC

Les boîtiers usinés CNC sont souvent utilisés dans les équipements audio haut de gamme, les appareils photo, les appareils grand public, les équipements médicaux et de laboratoire, les modules aérospatiaux et tout système nécessitant des caractéristiques précises et une finition raffinée et de première qualité. Ces produits reposent sur des tolérances serrées, des surfaces propres et une géométrie détaillée que l'usinage gère très bien.

La CNC est également un choix judicieux pour les prototypes fonctionnels et les premières séries de production. Elle vous permet de tester la conception avec la même géométrie que celle que vous prévoyez d'utiliser plus tard dans la vie du produit. Même si vous envisagez de passer à la tôle ou au moulage sous pression pour la production en série, la construction des premières unités avec la CNC est un moyen fiable de découvrir les problèmes mécaniques ou thermiques avant de s'engager dans un outillage à long terme.

Voici un aperçu rapide de la comparaison entre les trois processus sur les principales dimensions qui déterminent généralement les décisions d'enfermement :

| Dimension | Boîtier moulé sous pression | Boîtier en tôle | Boîtier usiné CNC |

|---|---|---|---|

| La structure des coûts | Outillage important, coût unitaire faible pour un volume élevé | Faible outillage, coût unitaire stable pour des volumes faibles à moyens | Très peu d'outillage, coût unitaire plus élevé, sensible à la complexité |

| Géométrie | Bon pour les coques solides avec des nervures et des bossages, limité par les règles de dépouille et de paroi. | Meilleur pour les panneaux, les coudes et les formes en boîte ; limité pour les cavités 3D profondes | Excellent pour les poches profondes, les internes complexes et les surfaces en 3D |

| Solidité et durabilité | Grande rigidité, résistance aux chocs et aux vibrations | Bonne rigidité avec des coudes et des brides appropriés | Élevée, en raison du matériau et de la conception de la section |

| Résistance à l'environnement | Convient parfaitement aux utilisations extérieures et industrielles difficiles | Bon avec une conception soignée des coutures et des joints | Élevée lorsque l'étanchéité et les matériaux sont bien choisis |

| Comportement thermique | Bonne diffusion et capacité de la chaleur grâce aux ailettes et à la masse | Dépend du matériau ; nécessite souvent des chemins de chaleur supplémentaires. | Très bonne conduction et propagation à travers les matériaux solides |

| Esthétique | Coque lisse avec fonctions intégrées | Propre mais plus "industriel", les plis et les coutures sont visibles | Aspect très haut de gamme avec des bords et des finitions contrôlés |

| Options de matériaux | Principalement des alliages d'aluminium et de zinc | Acier, acier inoxydable, aluminium et autres tôles | Large gamme de métaux et de plastiques |

| Profil des délais | Plus long au départ pour l'outillage, cycles courts en production | Mise en place rapide, premières pièces rapides, puis délais de livraison réguliers | Court pour les prototypes et les petites séries ; dépend de la complexité de la pièce |

| Adéquation du volume | Idéal pour les milliers d'unités et les longs tirages | Le meilleur des prototypes jusqu'à la production en moyenne série | Idéal pour les prototypes et les productions faibles à modérées |

Comment choisir le bon processus?

Vous pouvez transformer tout cela en une simple liste de contrôle mentale.

- Si votre boîtier est destiné à vivre dans un environnement difficile, il doit être très robuste. Si vous prévoyez de construire des milliers d'unités d'un modèle stable, le moulage sous pression doit figurer sur votre liste restreinte.

- Supposons que votre conception soit basée sur des panneaux et des courbes. Dans ce cas, vous vous attendez à des ajustements continus ou à des variantes multiples, et votre volume se situe entre des prototypes et quelques milliers d'unités ; la tôle est généralement le choix par défaut.

- Si vous avez besoin de tolérances serrées, de caractéristiques internes complexes ou d'un boîtier visible de qualité supérieure, et que vos volumes sont modestes, l'usinage CNC est souvent l'outil idéal.

Dans la pratique, de nombreux produits utilisent une combinaison des deux. Vous pouvez associer un châssis en tôle à une plaque d'extrémité usinée pour des connecteurs précis, ou commencer par un boîtier CNC pour les premières séries et passer au moulage sous pression une fois que la conception est finalisée et que le volume augmente. Le fait de penser à ces étapes peut permettre d'économiser de l'argent et de réduire les risques tout au long du cycle de vie du produit.

Conclusion

Le type de boîtier est une décision technique essentielle. Il influe sur la protection des composants électroniques, sur la facilité d'assemblage et d'entretien, sur la courbe des coûts et sur la sensation de la marque dans la main de l'utilisateur. Le traiter comme "une simple boîte" est un moyen facile de créer des problèmes qui apparaîtront plus tard dans l'atelier de production ou sur le terrain.

Une approche plus efficace consiste à examiner l'environnement, la géométrie, le volume et le budget de manière structurée. Vous pouvez ensuite comparer une ou deux versions réalistes de votre enceinte pour chaque processus. Une fois que vous avez mis ces options sur la table, il devient beaucoup plus facile de montrer les compromis à votre équipe.

Faut-il utiliser la tôle, l'usinage CNC ou le moulage sous pression ? Partagez vos dessins ou modèleset notre équipe d'ingénieurs préparera une recommandation pratique, prête pour la fabrication.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.