Lorsque vous concevez une enceinte personnalisée, l'une de vos premières décisions, et l'une des plus précieuses, est le choix du métal que vous utilisez. Ce choix affecte presque tous les aspects du projet. Il détermine la solidité du boîtier, sa résistance à la rouille, la fluidité de sa mise en forme sur une presse plieuse, sa résistance à la chaleur et sa durée de vie sur le terrain.

De nombreux ingénieurs ne voient l'impact du choix des matériaux que lorsqu'ils testent le prototype. Un joint peut ne pas être étanche parce que la bride n'est pas assez plate. Un panneau peut piéger la chaleur et faire monter la température plus que prévu. Une pièce recouverte d'un revêtement en poudre peut s'écailler trop facilement. Un panneau en acier peut rouiller au bout d'un an à l'extérieur. Ces problèmes sont souvent liés au métal de base, et non aux détails de la conception.

La bonne nouvelle est simple. Lorsque vous comprenez le comportement des métaux d'enclos courants, vous pouvez éviter la plupart de ces problèmes à un stade précoce. Cela vous permet de gagner du temps, de réduire les coûts et d'éviter les retouches inutiles.

Comprendre comment votre boîtier sera utilisé?

Avant de comparer les types de métaux, examinez l'environnement réel auquel votre boîtier doit faire face. La sélection des matériaux devient beaucoup plus claire lorsque vous faites correspondre la solidité, la résistance à la corrosion, le comportement thermique et les performances électriques aux besoins d'exploitation réels.

Exposition et environnement opérationnel

Pensez à ce à quoi l'enceinte est confrontée quotidiennement. Il peut être confronté à l'humidité, à la pluie ou à des cycles de lavage. Certains sites peuvent être exposés au sel, en particulier près de la côte. Il peut y avoir de grands changements de température ou une chaleur constante. La poussière, les produits chimiques, les huiles ou les produits de nettoyage peuvent également être présents. Vous devez également confirmer si le boîtier doit être installé à l'intérieur ou à l'extérieur, et quel est l'indice IP ou NEMA dont vous avez besoin.

Certains environnements exigent d'emblée un métal résistant à la corrosion. D'autres vous laissent plus de liberté tant que la finition est solide. Adapter le comportement du métal face à la corrosion aux conditions réelles est l'un des moyens les plus sûrs d'éviter les défaillances à long terme.

Charges mécaniques et besoins structurels

Vous devez également comprendre comment l'enceinte gère le poids et les contraintes. Chaque matériau réagit différemment sous charge, ce qui affecte l'alignement des portes, la résistance des charnières et la rigidité générale.

Les questions utiles sont les suivantes :

- L'armoire sera-t-elle montée sur un mur, un poteau ou un rack ?

- Portera-t-il des pièces internes lourdes ?

- Les charnières ou les loquets concentrent-ils la force dans une petite zone ?

- L'enceinte sera-t-elle soumise à des vibrations ou à des chocs ?

L'acier offre une grande rigidité à des épaisseurs faibles. L'aluminium est plus léger mais doit être plus épais pour atteindre la rigidité de l'acier. L'acier inoxydable conserve sa résistance même lorsque les températures augmentent. Ces différences sont importantes lorsque vous souhaitez des brides plates, des portes stables et des lignes d'étanchéité nettes pour la protection IP.

Besoins en matière de gestion thermique et de chaleur

Il est facile de négliger le comportement thermique dès le début de la conception, mais il est essentiel pour les boîtiers qui contiennent des appareils électroniques ou des dispositifs d'alimentation.

- Aluminium déplace rapidement la chaleur et aide à réduire les points chauds.

- Acier conserve la chaleur plus longtemps et peut nécessiter une ventilation plus importante.

- Acier inoxydable reste solide à haute température mais conduit lentement la chaleur.

- Cuivre conduit très bien la chaleur, mais il est trop mou et trop cher pour les corps d'enceinte complets.

L'utilisation d'un métal aux performances thermiques médiocres peut vous obliger à ajouter ultérieurement des évents, des ventilateurs ou des dissipateurs de chaleur. Nombre de ces ajouts ne seraient pas nécessaires si le métal de base gérait bien la chaleur par lui-même.

Mise à la terre, liaison et performances EMI

Certains boîtiers doivent prendre en charge la mise à la terre ou protéger les composants électroniques des interférences électromagnétiques.

- Acier offre un blindage magnétique naturel.

- Aluminium conduit bien mais nécessite un revêtement de conversion pour une liaison stable.

- Cuivre offre la meilleure performance EMI mais n'est pas pratique pour une utilisation structurelle.

- Acier inoxydable résiste à la corrosion mais ne donne pas de bons résultats en matière de contrôle des interférences électromagnétiques.

Si votre conception comprend des composants électroniques sensibles, des signaux RF ou des besoins de mise à la terre stricts, le métal que vous choisissez a une incidence directe sur la conformité et les résultats des tests.

Facteurs clés qui influencent la performance des matériaux

Une fois que vous avez compris comment l'enceinte sera utilisée, vous pouvez comparer le comportement de chaque métal lors de la fabrication et de l'utilisation à long terme.

Résistance et rigidité

Tous les métaux fléchissent, mais l'importance et la forme de la flexion dépendent du matériau.

- L'acier offre une grande rigidité à des épaisseurs faibles.

- L'aluminium est plus léger mais plus flexible.

- L'acier inoxydable conserve sa résistance même en cas de changement de température.

La rigidité affecte l'alignement de la serrure, l'écartement des portes et la capacité à maintenir les surfaces des joints à plat.

Formage, cintrage et retour élastique

Cette zone crée de nombreux problèmes de conception cachés.

- Acier coudes proprement et tient bien les angles.

- L'aluminium se plie en douceur mais a plus de dos d'âne.

- L'acier inoxydable nécessite une force plus importante et des rayons de courbure plus grands.

Des hypothèses de pliage erronées peuvent entraîner une déformation des brides, des bords tordus ou un manque de cohérence dans l'étanchéité.

Soudabilité et compatibilité matérielle

Les méthodes d'assemblage varient selon les métaux.

- Acier soudures facilement et contrôle bien la distorsion.

- L'acier inoxydable se soude bien mais nécessite un contrôle minutieux de la chaleur.

- Le soudage de l'aluminium nécessite un nettoyage à l'oxyde et une chaleur stable.

- Les inserts tels que les écrous PEM se comportent différemment en fonction de la dureté du métal.

Ces différences sont importantes dans le cas d'assemblages complexes ou de conceptions comportant de nombreuses fixations.

Options de finition et adhérence du revêtement

Le métal de base influe sur ce que finitions que vous pouvez utiliser et leur durée de vie.

- Acier et galvanisé acceptent revêtement en poudre très bien.

- Supports en aluminium anodisation, brossageLa finition peut être réalisée à l'aide d'un revêtement en poudre ou d'une finition transparente.

- L'acier inoxydable peut rester nu si l'apparence est importante.

Une bonne finition améliore la durabilité, mais c'est le métal qui supporte cette finition qui garantit une longue durée de vie.

Coût et durée de vie

Le coût ne se limite pas au prix des matériaux. Il comprend :

- Finition

- Temps de fabrication

- Usure des outils

- Poids d'expédition

- Durée de vie prévue

Un métal dont le coût initial est plus élevé peut s'avérer moins cher au fil du temps s'il permet d'éviter les problèmes de corrosion, de réduire le poids, d'améliorer la fiabilité ou de passer plus facilement les certifications.

Comparaison des métaux les plus courants pour les boîtiers personnalisés

Chaque métal offre ses propres atouts. Chacun d'entre eux présente également des limites qu'il convient de comprendre avant de faire un choix définitif. Les sections ci-dessous présentent les métaux les plus utilisés par les ingénieurs et expliquent comment ils affectent les performances, la fabrication et le coût.

Acier laminé à froid (CRS)

L'acier laminé à froid reste l'un des matériaux les plus courants pour les boîtiers. Il offre un mélange fiable de résistance, de rigidité et de facilité de formage à un prix peu élevé.

Le CRS forme des courbes nettes avec peu de retour élastique. Il maintient des tolérances serrées pendant le poinçonnage et la découpe au laser. Il se soude bien et produit des joints réguliers. Il reste rigide, même à des épaisseurs faibles, et il s'associe bien au revêtement par poudre pour une finition lisse et durable.

Les CRS rouillent rapidement s'ils sont laissés à nu. Même un stockage de courte durée peut entraîner une corrosion superficielle. Toute conception destinée à un environnement humide ou extérieur nécessite un revêtement en poudre, un placage ou une autre couche de protection.

Meilleur pour:

- Projets sensibles aux coûts

- Équipement intérieur

- Cadres structurels

- Enceintes nécessitant une grande rigidité à faible coût

Acier zingué / galvanisé

L'acier zingué part de la même base que le CRS mais comprend une couche de zinc-fer qui améliore la résistance à la corrosion et l'adhérence de la peinture.

Ce revêtement offre une protection solide dans les zones humides ou semi-extérieures. Il adhère bien au revêtement en poudre et reste stable pendant le formage et le cintrage. Lorsqu'il est correctement fini, il conserve un aspect propre au fil du temps. La couche de zinc-fer réduit également le fluage de la rouille, ce qui permet à l'enceinte de durer plus longtemps qu'un simple CRS.

Le revêtement augmente légèrement la dureté de la surface. L'outillage peut s'user plus rapidement sur de longues séries, mais la plupart des fabricants considèrent qu'il s'agit d'un compromis minime par rapport à l'amélioration de la résistance à la corrosion.

Meilleur pour:

- Installations semi-extérieures

- Sites industriels humides

- Armoires électriques ou de télécommunication

- Projets nécessitant une durabilité à un coût modéré

Acier inoxydable

L'acier inoxydable est le choix idéal lorsque la résistance à la corrosion, la longue durée de vie et l'aspect propre sont plus importants que le prix du matériau. Sa couche de chrome protège la surface et se répare lorsqu'elle est rayée.

L'acier inoxydable résiste à la corrosion dans les environnements extérieurs et côtiers difficiles. Il conserve sa solidité dans une large gamme de températures. Il reste plat et rigide, ce qui est utile pour les conceptions scellées. Il donne également de bons résultats dans les zones de lavage et les zones sanitaires. De nombreux projets laissent l'acier inoxydable à nu parce qu'il a déjà un aspect professionnel.

L'acier inoxydable nécessite plus de force pour être plié. Le soudage nécessite un contrôle minutieux de la chaleur afin d'éviter toute déformation ou décoloration. Il coûte également plus cher que l'aluminium ou l'acier. Néanmoins, ses performances à long terme compensent souvent le coût initial plus élevé.

Meilleur pour:

- Utilisation extérieure difficile

- Environnements côtiers

- Exposition chimique

- Équipements médicaux, alimentaires et sanitaires

- Des enceintes haut de gamme où l'apparence compte

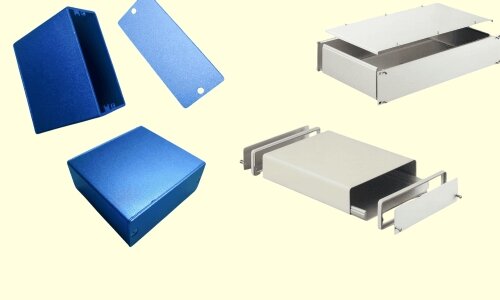

Aluminium

L'aluminium est léger, résistant à la corrosion et permet d'évacuer la chaleur. Ces caractéristiques en font un excellent choix pour les boîtiers électroniques et portables.

Il résiste naturellement à la corrosion grâce à sa couche d'oxyde. L'aluminium diffuse bien la chaleur et aide à refroidir les composants internes. Il se plie proprement et supporte de nombreuses finitions, notamment l'anodisation, le brossage et le revêtement par poudre. Il est également facile à usiner, à découper au laser et à poinçonner.

L'aluminium est plus souple que l'acier, de sorte que les panneaux minces peuvent fléchir. De nombreux concepteurs augmentent l'épaisseur pour améliorer la rigidité. L'aluminium présente également un retour élastique plus important lors du pliage, ce qui nécessite des ajustements au niveau de l'outillage.

Meilleur pour:

- Conceptions légères ou portables

- Électronique génératrice de chaleur

- Utilisation à l'intérieur et à l'extérieur

- Systèmes de montage en rack

- Projets nécessitant une résistance à la corrosion pour un faible poids

Cuivre (applications spécialisées)

Le cuivre n'est généralement pas utilisé pour les boîtiers complets, mais il offre des propriétés uniques pour des besoins techniques spécifiques.

Le cuivre offre une excellente conductivité électrique. Il offre un excellent blindage contre les interférences électromagnétiques (EMI) et les radiofréquences (RF). Il transfère également la chaleur rapidement, ce qui le rend utile pour les plaques thermiques ou les répartiteurs.

Il est rare que l'on construise un boîtier complet en cuivre, car il est mou et coûteux. Il est plutôt utilisé à l'intérieur du boîtier pour les couches EMI, les barres omnibus, les répartiteurs de chaleur ou les pièces de mise à la terre.

Meilleur pour:

- Electronique haute fréquence

- Systèmes sensibles aux interférences électromagnétiques

- Mise à la terre interne ou composants thermiques

| Matériel | Forces | Limites | Meilleur pour |

|---|---|---|---|

| Acier laminé à froid (CRS) | Grande rigidité ; coudes propres ; bonne soudure ; faible coût | Rouille rapidement en l'absence de revêtement ; utilisation à l'intérieur à moins d'être finie | Projets sensibles aux coûts ; équipements intérieurs ; cadres structurels |

| Acier zingué / galvanisé | Bonne résistance à la corrosion ; forte adhérence de la peinture ; formation stable | Surface légèrement plus dure ; peut augmenter l'usure de l'outillage | Utilisation semi-extérieure ; environnements humides ; armoires électriques/télécoms |

| Acier inoxydable | Excellente résistance à la corrosion ; aspect solide ; rigide sous charge | Coût plus élevé ; plus difficile à plier ; le soudage nécessite un contrôle de la chaleur | Zones extérieures difficiles ; sites côtiers ; équipements sanitaires ; boîtiers haut de gamme |

| Aluminium | Léger ; résistant à la corrosion ; bonne dissipation de la chaleur ; facile à usiner | Matériau plus mou ; fléchit aux faibles épaisseurs ; retour élastique plus élevé | Unités portables ; appareils électroniques générateurs de chaleur ; systèmes de racks ; utilisation intérieure/extérieure |

| Cuivre | Conductivité de premier ordre ; excellent blindage EMI ; diffusion supérieure de la chaleur | Très souple ; coûteux ; non structurel | Dispositifs à haute fréquence ; écrans EMI ; plaques de mise à la terre ; composants thermiques |

Choisir le meilleur métal : Cadre étape par étape

Un processus clair facilite grandement la sélection des métaux. Au lieu de passer directement à la question "acier ou aluminium ?", passez par les étapes suivantes et laissez les exigences guider la réponse.

Étape 1 : Définir les conditions environnementales et mécaniques

Commencez par le monde réel, pas par la liste mentale. Où l'enceinte vivra-t-elle ? À l'intérieur ou à l'extérieur ? Y a-t-il du sel, des produits chimiques, des lavages ou une forte poussière ? Quels types de vibrations, de chocs ou d'impacts risquent de se produire ?

Ces réponses permettent de déterminer le degré de résistance à la corrosion, de rigidité et de ténacité dont vous avez besoin avant de consulter les fiches techniques des matériaux.

Étape 2 : Examen des besoins structurels et de l'évolution des charges

Ensuite, réfléchissez à la façon dont l'armoire supporte la charge. Supportera-t-elle des composants lourds, des rails de montage ou des portes qui claquent ? Y a-t-il des sections en porte-à-faux ou des supports muraux ?

Identifiez les principaux chemins de charge, puis déterminez la rigidité nécessaire des panneaux, des brides et des renforts. Cela permet de réduire rapidement les options de gabarit et de matériau.

Étape 3 : Adapter les matériaux aux exigences thermiques et électromagnétiques

Il faut maintenant s'intéresser à la chaleur et au bruit. Les pièces internes génèrent-elles une chaleur continue ? Le boîtier doit-il contribuer à diffuser ou à évacuer cette chaleur ? Les clients ou les normes imposent-ils des exigences en matière d'interférence électromagnétique ou de mise à la terre ?

L'aluminium et le cuivre se distinguent par leurs performances thermiques et électromagnétiques. L'acier contribue au blindage magnétique. Ces besoins vous orientent souvent vers certains métaux ou vous en éloignent.

Étape 4 : Évaluer les processus de fabrication et de finition

Après avoir dressé une courte liste de métaux, vérifiez leur comportement dans l'atelier. Le matériau peut-il se plier selon les rayons requis ? Se soude-t-il facilement ? Le processus de revêtement ou d'anodisation fonctionnera-t-il bien sur le métal choisi ?

Discutez avec votre fabricant des réglages de la presse plieuse, des procédures de soudage, des options de quincaillerie et des systèmes de finition. Un métal qui semble parfait sur le papier, mais qui se heurte au processus, fera perdre du temps et de l'argent.

Étape 5 : Comparaison des coûts et des performances tout au long du cycle de vie

Ne vous arrêtez pas au prix de la matière première. Tenez compte de l'épaisseur de la tôle, du coût de la finition, de l'usure des outils, du temps d'assemblage et de la durée de vie prévue. Un matériau légèrement plus cher peut s'avérer moins coûteux sur dix ans s'il permet d'éviter la corrosion, les retouches et les défaillances sur le terrain.

Comparez les options sur la base du coût total de possession, et pas seulement sur la base du prix par kilo ou par feuille.

Étape 6 : Validation à l'aide de prototypes ou d'analyses

Enfin, validez votre choix. Construisez des prototypes pour vérifier la rigidité, l'ajustement, l'étanchéité et la manipulation. Pour les conceptions critiques, utilisez l'analyse par éléments finis pour étudier les contraintes et les déformations, ou l'analyse CFD/thermique pour étudier le flux d'air et la température.

Utilisez ce que vous apprenez pour affiner l'épaisseur, les renforts, voire le choix du métal lui-même avant de passer à la production complète.

Conclusion

Le choix du bon métal pour une enceinte personnalisée ne relève pas de la devinette. Il s'agit d'un choix technique basé sur l'environnement, les besoins de fabrication, le poids, la durabilité et les performances à long terme. Lorsque vous comprenez le comportement de chaque métal, la meilleure option devient évidente.

Si vous travaillez sur un nouveau boîtier ou si vous souhaitez améliorer un boîtier existant, notre équipe d'ingénieurs peut vous aider. Vous pouvez partager vos dessins, vos idées de matériaux ou vos besoins en matière d'environnement.. Nous vous donnerons une recommandation claire et pratique, prête à être fabriquée.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.